Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра материаловедения, сварки и структурообразующих технологийСодержание книги

Поиск на нашем сайте

ОТЧЁТ По лабораторной работе №

ЛИТЬЕ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОТЛИВОК И РАСЧЕТ ЛИТНИКОВО-ПИТАЮЩИХ СИСТЕМ Выполненастудентом _______________________ гр._________Вар. №

Цель работы:

Чертёж детали

2. Материал:

Обоснование выбора плоскости разъёма штампа. Назначение припусков на механическую обработку и допусков на размеры (мм).

Выбор толщины стенок отливки и их сопряжения. Назначение литейных уклонов. Чертеж отливки Выбор типа, проектирование и расчет литниково-питающей системы Определение габаритов опок Определение размеров литейной формы Оценка эффективности способа изготовления заготовки

Выводы по работе.

Дата выполнения работы: ________________________

Подпись преподавателя _______ ПРИЛОЖЕНИЕ 1 Конструкция и параметры литниковых систем ДЛЯ ЧУГУНА ΣFпит = G - масса отливки с литниками и прибылями, г. S - коэффициент, характеризующий толщину стенки отливки δ

H р = h ст – р2 /2 h отл Здесь р - расстояние от уровня подвода металла до верхней точки полости формы, м; hcт = р+1/2 hотл - при боковой системе; hcт = 1/2 hотл - при верхней; hcт = 1/2 hотл - при нижней. Значения Hр, p, hст выбирают в зависимости от типа литниковой системы (рис.7).

а б в Рисунок 7. – Расчет литниковой системы. а – боковой подвод; б – верхний подвод; в – нижний подвод металла.

1. Fшл = 1,05 ΣFnит Fст = 1,1 ΣFnит 2. Fшл = 1,1 ΣFnит Fст = 1,2 ΣFnит 3. Fшл = 1,2 ΣFnит Fст = 1,3 ΣFnит Fnит - площадь питателя, см Fшл - площадь шлакоуловителя, см Fст - площадь стояка, см ДЛЯ СТАЛИ ΣFnит = L = 0,85 - углеродистые стали L = 1,0 - низколегированные стали L = 1,15 - легированные стали ку - удельная скорость заливки, кг/см2 · с V - габаритный объем, дм3 кV =

ΣFпит: Fшл: Fст = 1: 1,1: 1,2 ДЛЯ МЕДНЫХ СПЛАВОВ ΣFnит =

кV = V - габаритный объем отливки, дм3 G - масса отливки кг

Для Al бронзы ку меньше на 0,05 Для бронзы: ΣFпит: Fшл: Fст = 3: 1,2: (2….1,2) Для латуни: ΣFпит: Fшл: Fст = 1: 1,3: (1,6 ….2)

ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ ΣFnит =

Fст: Fкол: ΣFпит = 1: (1,5…3,0): (3….6) Fст: Fкол: ΣFпит = 1: 2: 4(3) t = S Fст - площадь стояка. Fкол - площадь коллектора. Fпит - площадь питателя.

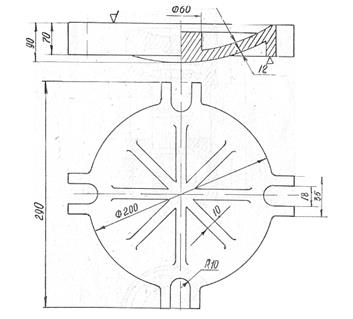

ПРИЛОЖЕНИЕ 2 Задания по технологии литья 1.Отливка «Маховик» Материал СЧ15 Масса 3,7 кг Серийность -100 шт

Материал СЧ21 Масса 10 кг Серийность -4000 шт

3.Отливка «Текстропный шкив» Материал СЧ18 Масса 880 кг

4.Отливка «Патрубок масляного фильтра» Материал СЧ18 Масса 57 кг Серийность -200 шт

5.Отливка «Рычаг» Материал Сталь 45Л Масса 1 кг Серийность -800 шт

Материал Сталь 30ХНЛ Масса 225 кг Серийность -1000 шт

7.Отливка «Конус» Материал Сталь 35Л Масса 23500 кг Серийность -20 шт

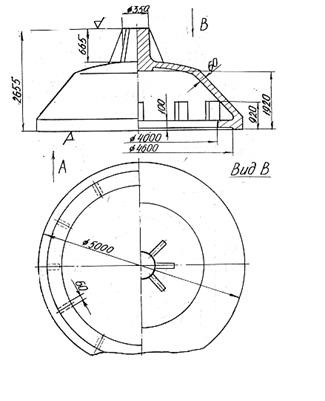

8.Отливка «Маховик» Материал СЧ 18 Масса 5400 кг Серийность -10 шт

9.Отливка «Корпус регулятора» Материал СЧ 21 Масса 70 кг Серийность -100 шт

10.Отливка «Крышка» Материал Сталь 35Л Масса 2 кг Серийность -5000 шт

2 Критические точки углеродистых сталей были впервые открыты великим русским учёным Д.К. Черновым в конце XIX в. Чут позже французский учёный Осмонд подтвердил открытие и предложил обозначать температуры, в которых в стали происходят превращения, критическими токами А 1, А 2, А 3 (от слова «arret» - остановка, так, как при этих температурах на кривых охлаждения или нагревания наблюдаются остановки – площадки). При этом в случае нагревания ставится ещё дополнительный индекс «с» (от слова «chauffe» -нагревание), а в случае охлаждения – индекс «r» (от «refroidissment» - охлаждение).

3 Классификация сталей приводится в разделе 3.1 4 В эту классификационную группу входят стали, содержащие легирующие элементы в количестве 1—3% и поэтому обладающие повышенной прокаливаемостью.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 645; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.44.207 (0.006 с.) |

=

=

v = Н/t Н - высота отливки.

v = Н/t Н - высота отливки.