Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология конструкционных материаловСодержание книги

Поиск на нашем сайте

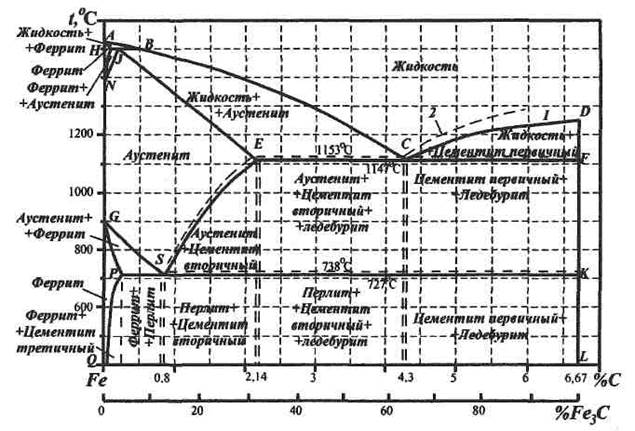

Практикум Казань 2013 Лабораторная работа 1 Микроструктура углеродистых сталей и чугунов В равновесном состоянии Железоуглеродистые сплавы – стали и чугуны – составляют до 90% металлофонда в экономике России, являясь основными конструкционными материалами. Фазовый состав и структура промышленных сплавов, полученных при медленном охлаждении до комнатной температуры, хорошо согласуются с диаграммой состояния «железо – цементит», создателем которой является Д.К. Чернов. Данные диаграмм состояния широко используются для выбора оптимальных режимов производства и термообработки железоуглеродистых сплавов. Цель работы – изучение диаграммы состояния «железо – цементит», анализ превращений, происходящих в сплавах этой системы при образовании фаз и структур, и определение состава и весового количества фаз при заданных температурах. Основы теории Основными компонентами сталей и чугунов являются железо и углерод. Железо – металл серого цвета. Атомный номер 26, атомная масса 55,85. Температура плавления железа 1539°С. Железо имеет две полиморфные модификации: α -железо, существующее при температуре ниже 910°С; γ-железо, существующее в интервале температур 910– 1392°С; оно парамагнитно. Кристаллическая решетка α-железа объемно-центрированная кубическая с периодом решетки 0,286 нм. До температуры 768°С железо ферромагнитно. Температуру 768°С, соответствующую переходу α-железа из ферромагнитного состояния в парамагнитное, называют точкой Кюри. Кристаллическая решетка γ-железа гранецентрированная кубическая. Углерод – неметаллический элемент, атомный номер 6, плотность 2,5 г/см3, температура плавления 3 500 °С. Углерод растворим в железе в жидком и твердом состоянии, а также может быть в виде химического соединения – цементита, а в высокоуглеродистых сплавах – в виде графита. Углерод может находиться в равновесии с жидкой фазой и с твердыми растворами на основе железа в виде цементита (метастабильное равновесие) или графита (стабильное равновесие) в зависимости от внешних условий. Это обстоятельство определяет два варианта диаграммы состояния «железо – углерод» (рис.2.1). Большее практическое значение имеет метастабильная диаграмма состояния. С помощью этой диаграммы объясняют не только превращения, происходящие в сталях и белых чугунах. Она является основой для выбора оптимальных режимов термообработки железоуглеродистых сплавов.

Рис. 2.1. Диаграмма состояния «железо – углерод»: 1 – метастабильная система; 2 – стабильная система

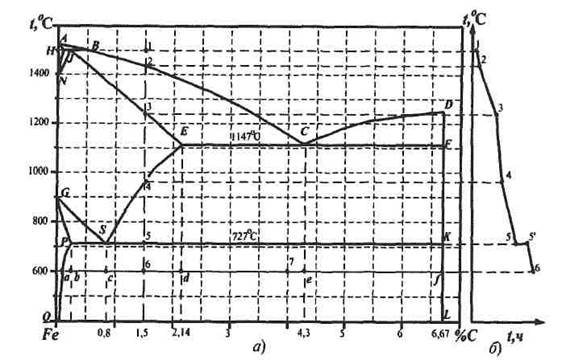

Наряду с основными компонентами в этих сплавах имеются постоянные технологические примеси, которые могут оказывать существенное влияние на их свойства и формирование структуры. В системе Fe – Fe3C различают следующие фазы: жидкий раствор, твердые растворы – феррит и аустенит, а также цементит (в том числе первичный, вторичный и третичный). К структурным составляющим в системе Fe – Fe3C, наряду с перечисленными фазами, относятся ледебурит и перлит. Анализ фазового состава диаграммы состояния «железо – цементит» Рассмотрим области диаграммы состояния «железо – цементит», которые отвечают равновесным состояниям сплавов системы, и основные фазовые превращения (см. рис.2.1). Однофазные области диаграммы состояния Fe – Fe3C: жидкая фаза L – расплавы выше линии ликвидуса ABCD; феррит Ф: высокотемпературная область – левее линии AHN; низкотемпературная область – левее линии GPQ; аустенит А – область ограничена линией NJESG; цементит Ц– вертикальная линия DFKL. В двухфазных областях в равновесии находятся: жидкий раствор и кристаллы феррита (АВН); кристаллы феррита и аустенита (HJN и GSP); жидкий раствор и кристаллы аустенита (JBCE); жидкий раствор и цементит (CDF); кристаллы аустенита и цементита (SECFK); кристаллы феррита и цементита (QPSKL). Трехфазным равновесным состояниям сплавов отвечают горизонтальные линии на диаграмме состояния: - при t = 1499 °C (линия HJB) в сплавах с концентрацией углерода от 0,1 до 0,51% происходит перитектическое превращение в результате взаимодействия кристаллов феррита с жидким раствором: L (B)+ Ф (Н) → A (J) - аустенит; (2.1) - при t = 1147 °С (линия ECF) в сплавах с концентрацией углерода от 2,14 до 6,67% происходит эвтектическое превращение: L (c) → A (E) + Ц – ледебурит; (2.2) - при t = 727 °С (линия PSK) в сплавах системы с концентрацией углерода более 0,02% происходит эвтектоидное превращение, заключающееся в распаде аустенита на дисперсную механическую смесь чередующихся пластинок феррита и цементита: A {S) → Ф (р)+ Ц– перлит. (2.3) Составы и количества фаз в системе «железо – цементит» можно определить на коноде с помощью правила отрезков. Структурный качественный и количественный состав сплавов определяется также с помощью коноды, однако ее концы должны быть ограничены линиями соответствующих структурных составляющих. Анализ структурного состава Формирование структур в сплавах можно изучить, анализируя по диаграмме процессы, происходящие в них при охлаждении или нагревании. Рассмотрим области диаграммы, которые отвечают равновесным состояниям сплавов системы. В процессе эвтектического превращения жидкий раствор затвердевает в виде ледебурита. Во всех сплавах системы с концентрацией углерода более 0,02% при температуре 727 °С (линия PSK) происходит эвтектоидное превращение, причиной которого является полиморфное превращение Fe → Feα. В результате эвтектоидного превращения происходит распад аустенита, приводящий к образованию перлита. Цементит может образовываться из жидкой и твердой фаз при различных температурах. Цементит, выделяющийся в результате изменения растворимости при понижении температуры из жидкой фазы, называют первичным ( Ц 1), из аустенита – вторичным ( Ц 2), а из феррита – третичным ( Ц 3). Проследим за формированием структуры сталей с содержанием углерода 1,5% при их медленном охлаждении, начиная с температуры 1600 °С. Критические точки, соответствующие температурам превращений, показаны на фигуративных линиях рис. 2.2.

Рис. 2.2. Схема для изучения превращений, происходящих в стали с содержанием углерода 1,5% при медленном охлаждении: а – диаграмма состояния; б – кривая кристаллизации сплава

Схема структур и состав фаз, а также структурных составляющих для рассматриваемого случая приведены в табл.2.1. До температуры 1450 °С (точка 1) заэвтектоидная сталь с 1,5% углерода находится в жидком состоянии. При t = 1450 °C начинается процесс кристаллизации. В интервале температур 1450-1250 °С (точки 2, 3) в сплаве сосуществуют две фазы: жидкий раствор и аустенит. В интервале температур 1250 – 950 °С (точки 3, 4) сплав охлаждается, не претерпевая никаких превращений; состав сплава представлен аустенитом. При охлаждении сплава ниже 950 °С (точка 4) аустенит с концентрацией углерода 1,5% становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и здесь выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 950 до 727 °С (точки 4, 5) изменяется согласно линии ES от точки 4 к точке S:

Таблица 2.1. Схема структур и состав фаз, а также структурных составляющих для структурного анализа диаграммы состояния Fe – Fe3C (заэвтектоидная сталь; 1,5% С)

При температуре 727 °С (точка 5 ) в сплаве происходит эвтектоидное превращение, в результате которого образуется перлит. Ниже температуры 727 °С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного (ЦIII) (точки 5, 6). В качестве примера рассмотрим расчет весового количества структурных составляющих и фаз с помощью правила отрезков в заэвтектоидной стали с 1,5% углерода при 600 °С. Содержания структурных составляющих определяются последовательно по мере их образования в процессе охлаждения сплава с применением правила отрезков для двух сосуществующих фаз или структурных составляющих по коноде abc 6 def. (см. рис. 2.2.).Величину отрезков будем измерять в процентах углерода. Считаем, что концентрация в точке а 0,01% углерода. Определим фазовый состав в точке 6:

Количество структурных составляющих в точке 6:

Учитывая некоторые особенности в использовании коноды для области диаграммы, где находятся три структурные составляющие, рассмотрим расчет для такого случая на примере точки 7 (содержание углерода 4% при температуре 600 °С):

Проверку осуществляем сложением количества (%) составляющих фаз. Сумма должна быть равна 100%. Углеродистые стали На долю углеродистых сталей приходится 80% от общего объема производственного проката. Это связано с тем, что эти стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием, давление и свариваемостью. Но они менее технологичны при термической обработке. Из-за высокой критической скорости закалки углеродистые стали охлаждают в воде, что вызывает значительные деформации и коробление деталей. Кроме того, для получения высокой прочности их следует подвергать отпуску при более низких температурах, поэтому они сохраняют более высокие закалочные напряжения, снижающие конструкционную прочность. Главный недостаток углеродистых сталей – небольшая прокаливаемость (до 12 мм), что существенно ограничивает размер деталей, упрочняемых термической обработкой.. Крупные детали изготавливают из сталей без термического упрочнения – в горячекатаном или нормализованном состояниях, что требует увеличения металлоемкости конструкций. По статической прочности углеродистые стали относятся, преимущественно к сталям нормальной прочности. Углеродистые конструкционные стали выпускают двух видов: обыкновенного качества и качественные; инструментальные углеродистые стали производят качественными и высококачественными.

Принципы классификации углеродистых сталей Сплавы, содержащие до 2,14% углерода, называются сталями, а выше 2,14% – чугунами. Наиболее общими признаками классификации сталей являются: концентрация углерода, назначение, структура, степень раскисления, категория качества, свариваемость. По концентрации углерода стали подразделяются на низкоуглеродистые (С < 0,3%), среднеуглеродистые (0,3% < C < 0,7%) и высокоуглеродистые (С > 0,7%). По назначению стали классифицируются на конструкционные и инструментальные. Конструкционные углеродистые стали подразделяются на строительные, содержащие до 0,3 ÷ 0,37% углерода, и машиностроительные (до 0,8% углерода). Эти стали составляют наиболее обширную группу. Они предназначены для изготовления строительных сооружений, деталей машин и механизмов в машиностроении и приборостроении. Инструментальными называются стали, применяемые для обработки материалов резанием, холодной штамповкой и горячим деформированием, а также для изготовления измерительного инструмента. Они содержат от 0,7 до 1,3% углерода и обладают высокой твердостью, прочностью, износостойкостью и рядом других свойств. По структуре в равновесном состоянии (по диаграмме Fе – С) стали классифицируются на: - доэвтектоидные (С < 0,8%), имеющие структуру феррит и перлит; - эвтектоидные (С = 0,8%) со структурой перлита; - заэвтектоидные (С > 0,8%) со структурой перлита и вторичного цемента. По степени раскисления и характеру затвердевания слитков стали подразделяются на: спокойные (СП), полуспокойные (ПС) и кипящие (КП). Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации (ковке, штамповке, гибке и т.д.). Спокойные стали раскисляются кремнием, марганцем и алюминием. Они содержат наименьшее количество кислорода, и слитки спокойно затвердевают без газовыделения. Кипящие стали раскисляются только марганцем. В них содержится повышенное содержание кислорода, который при затвердевании слитка частично взаимодействует с углеродом, удаляется в виде СО, создавая эффект кипения. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si ≤ 0,07%), но с повышенным количеством газообразных примесей. Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими. По категории качества различают стали обыкновенного качества, качественные, высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Основным показателем категории качества стали является предельное содержание фосфора и серы (табл.2). По свариваемости углеродистые стали классифицируются на стали, обладающие высокой и затрудненной свариваемостью. Свариваемость – способность получения сварного соединения, равнопрочного с основным металлом. Для получения качественного сварного соединения важным является отсутствие в шве пор, непроваров и трещин. Характеристикой свариваемости данного металла является возможность сварки различными способами и простота технологии. Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Влияние углерода является определяющим. Углерод расширяет интервал кристаллизации и увеличивает склонность к образованию горячих трещин, которая тем больше, чем дольше металл шва находится в жидком состоянии. Причина холодных трещин – возникающие внутренние напряжения при структурных превращениях, особенно мартенситном, в результате местной подкалки. В связи с этим, хорошей свариваемостью обладают стали, содержащие до 0,25% С. (К ним относятся углеродистые стали Ст 0…Ст4; стали 08; 10; 15; 20; 25) от 0,25 до 0,35% С – удовлетворительно свариваемые. При сварке углеродистых сталей, содержащих более 0,35% С, возникают затруднения из-за возможности закалки и охрупчивания околошовной зоны. В этом случае требуется применение специальных технологических приемов – предварительный подогрев кромок свариваемых деталей до 600ºС, снижение скорости охлаждения после сварки, применение защитных атмосфер и проведение последующей термической обработки, снижающей внутренние напряжения. Стали считаются ограниченно свариваемыми. При содержании углерода более 0,35%. Классификация по структуре в равновесном состоянии

Таблица 1. Категории качества углеродистой стали

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 361; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.171.83 (0.008 с.) |

Номер области

Номер области