Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

А. В. Черноглазова, А. В. БеляевСодержание книги

Поиск на нашем сайте

ВОЛЖСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА

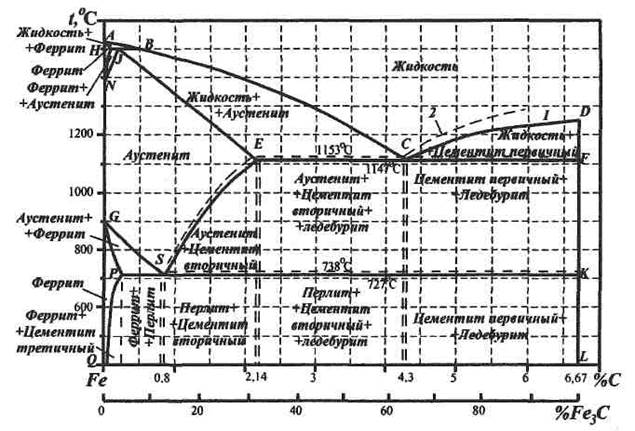

А.В. ЧЕРНОГЛАЗОВА, А.В. БЕЛЯЕВ МАТЕРИАЛОВЕДЕНИЕ ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Практикум Казань 2013 Лабораторная работа 1 Микроструктура углеродистых сталей и чугунов В равновесном состоянии Железоуглеродистые сплавы – стали и чугуны – составляют до 90% металлофонда в экономике России, являясь основными конструкционными материалами. Фазовый состав и структура промышленных сплавов, полученных при медленном охлаждении до комнатной температуры, хорошо согласуются с диаграммой состояния «железо – цементит», создателем которой является Д.К. Чернов. Данные диаграмм состояния широко используются для выбора оптимальных режимов производства и термообработки железоуглеродистых сплавов. Цель работы – изучение диаграммы состояния «железо – цементит», анализ превращений, происходящих в сплавах этой системы при образовании фаз и структур, и определение состава и весового количества фаз при заданных температурах. Основы теории Основными компонентами сталей и чугунов являются железо и углерод. Железо – металл серого цвета. Атомный номер 26, атомная масса 55,85. Температура плавления железа 1539°С. Железо имеет две полиморфные модификации: α -железо, существующее при температуре ниже 910°С; γ-железо, существующее в интервале температур 910– 1392°С; оно парамагнитно. Кристаллическая решетка α-железа объемно-центрированная кубическая с периодом решетки 0,286 нм. До температуры 768°С железо ферромагнитно. Температуру 768°С, соответствующую переходу α-железа из ферромагнитного состояния в парамагнитное, называют точкой Кюри. Кристаллическая решетка γ-железа гранецентрированная кубическая. Углерод – неметаллический элемент, атомный номер 6, плотность 2,5 г/см3, температура плавления 3 500 °С. Углерод растворим в железе в жидком и твердом состоянии, а также может быть в виде химического соединения – цементита, а в высокоуглеродистых сплавах – в виде графита. Углерод может находиться в равновесии с жидкой фазой и с твердыми растворами на основе железа в виде цементита (метастабильное равновесие) или графита (стабильное равновесие) в зависимости от внешних условий. Это обстоятельство определяет два варианта диаграммы состояния «железо – углерод» (рис.2.1). Большее практическое значение имеет метастабильная диаграмма состояния. С помощью этой диаграммы объясняют не только превращения, происходящие в сталях и белых чугунах. Она является основой для выбора оптимальных режимов термообработки железоуглеродистых сплавов.

Рис. 2.1. Диаграмма состояния «железо – углерод»: 1 – метастабильная система; 2 – стабильная система

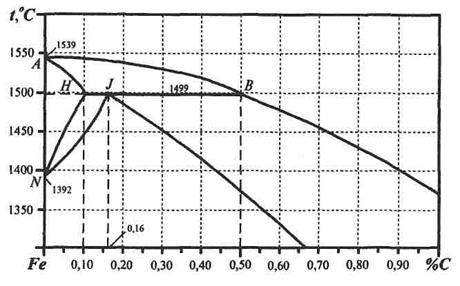

Наряду с основными компонентами в этих сплавах имеются постоянные технологические примеси, которые могут оказывать существенное влияние на их свойства и формирование структуры. В системе Fe – Fe3C различают следующие фазы: жидкий раствор, твердые растворы – феррит и аустенит, а также цементит (в том числе первичный, вторичный и третичный). К структурным составляющим в системе Fe – Fe3C, наряду с перечисленными фазами, относятся ледебурит и перлит. Анализ фазового состава диаграммы состояния «железо – цементит» Рассмотрим области диаграммы состояния «железо – цементит», которые отвечают равновесным состояниям сплавов системы, и основные фазовые превращения (см. рис.2.1). Однофазные области диаграммы состояния Fe – Fe3C: жидкая фаза L – расплавы выше линии ликвидуса ABCD; феррит Ф: высокотемпературная область – левее линии AHN; низкотемпературная область – левее линии GPQ; аустенит А – область ограничена линией NJESG; цементит Ц– вертикальная линия DFKL. В двухфазных областях в равновесии находятся: жидкий раствор и кристаллы феррита (АВН); кристаллы феррита и аустенита (HJN и GSP); жидкий раствор и кристаллы аустенита (JBCE); жидкий раствор и цементит (CDF); кристаллы аустенита и цементита (SECFK); кристаллы феррита и цементита (QPSKL). Трехфазным равновесным состояниям сплавов отвечают горизонтальные линии на диаграмме состояния: - при t = 1499 °C (линия HJB) в сплавах с концентрацией углерода от 0,1 до 0,51% происходит перитектическое превращение в результате взаимодействия кристаллов феррита с жидким раствором: L (B)+ Ф (Н) → A (J) - аустенит; (2.1) - при t = 1147 °С (линия ECF) в сплавах с концентрацией углерода от 2,14 до 6,67% происходит эвтектическое превращение:

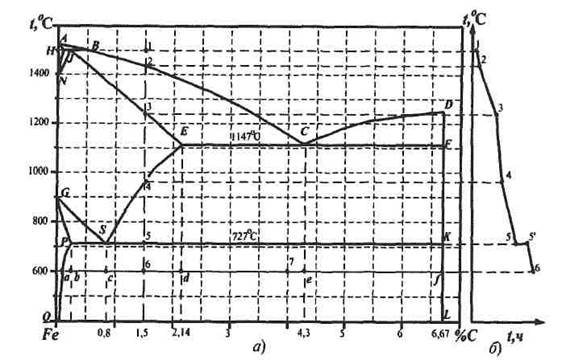

L (c) → A (E) + Ц – ледебурит; (2.2) - при t = 727 °С (линия PSK) в сплавах системы с концентрацией углерода более 0,02% происходит эвтектоидное превращение, заключающееся в распаде аустенита на дисперсную механическую смесь чередующихся пластинок феррита и цементита: A {S) → Ф (р)+ Ц– перлит. (2.3) Составы и количества фаз в системе «железо – цементит» можно определить на коноде с помощью правила отрезков. Структурный качественный и количественный состав сплавов определяется также с помощью коноды, однако ее концы должны быть ограничены линиями соответствующих структурных составляющих. Анализ структурного состава Формирование структур в сплавах можно изучить, анализируя по диаграмме процессы, происходящие в них при охлаждении или нагревании. Рассмотрим области диаграммы, которые отвечают равновесным состояниям сплавов системы. В процессе эвтектического превращения жидкий раствор затвердевает в виде ледебурита. Во всех сплавах системы с концентрацией углерода более 0,02% при температуре 727 °С (линия PSK) происходит эвтектоидное превращение, причиной которого является полиморфное превращение Fe → Feα. В результате эвтектоидного превращения происходит распад аустенита, приводящий к образованию перлита. Цементит может образовываться из жидкой и твердой фаз при различных температурах. Цементит, выделяющийся в результате изменения растворимости при понижении температуры из жидкой фазы, называют первичным ( Ц 1), из аустенита – вторичным ( Ц 2), а из феррита – третичным ( Ц 3). Проследим за формированием структуры сталей с содержанием углерода 1,5% при их медленном охлаждении, начиная с температуры 1600 °С. Критические точки, соответствующие температурам превращений, показаны на фигуративных линиях рис. 2.2.

Рис. 2.2. Схема для изучения превращений, происходящих в стали с содержанием углерода 1,5% при медленном охлаждении: а – диаграмма состояния; б – кривая кристаллизации сплава

Схема структур и состав фаз, а также структурных составляющих для рассматриваемого случая приведены в табл.2.1. До температуры 1450 °С (точка 1) заэвтектоидная сталь с 1,5% углерода находится в жидком состоянии. При t = 1450 °C начинается процесс кристаллизации. В интервале температур 1450-1250 °С (точки 2, 3) в сплаве сосуществуют две фазы: жидкий раствор и аустенит. В интервале температур 1250 – 950 °С (точки 3, 4) сплав охлаждается, не претерпевая никаких превращений; состав сплава представлен аустенитом. При охлаждении сплава ниже 950 °С (точка 4) аустенит с концентрацией углерода 1,5% становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и здесь выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 950 до 727 °С (точки 4, 5) изменяется согласно линии ES от точки 4 к точке S:

Таблица 2.1. Схема структур и состав фаз, а также структурных составляющих для структурного анализа диаграммы состояния Fe – Fe3C (заэвтектоидная сталь; 1,5% С)

При температуре 727 °С (точка 5 ) в сплаве происходит эвтектоидное превращение, в результате которого образуется перлит. Ниже температуры 727 °С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного (ЦIII) (точки 5, 6).

В качестве примера рассмотрим расчет весового количества структурных составляющих и фаз с помощью правила отрезков в заэвтектоидной стали с 1,5% углерода при 600 °С. Содержания структурных составляющих определяются последовательно по мере их образования в процессе охлаждения сплава с применением правила отрезков для двух сосуществующих фаз или структурных составляющих по коноде abc 6 def. (см. рис. 2.2.).Величину отрезков будем измерять в процентах углерода. Считаем, что концентрация в точке а 0,01% углерода. Определим фазовый состав в точке 6:

Количество структурных составляющих в точке 6:

Учитывая некоторые особенности в использовании коноды для области диаграммы, где находятся три структурные составляющие, рассмотрим расчет для такого случая на примере точки 7 (содержание углерода 4% при температуре 600 °С):

Проверку осуществляем сложением количества (%) составляющих фаз. Сумма должна быть равна 100%. Углеродистые стали На долю углеродистых сталей приходится 80% от общего объема производственного проката. Это связано с тем, что эти стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием, давление и свариваемостью. Но они менее технологичны при термической обработке. Из-за высокой критической скорости закалки углеродистые стали охлаждают в воде, что вызывает значительные деформации и коробление деталей. Кроме того, для получения высокой прочности их следует подвергать отпуску при более низких температурах, поэтому они сохраняют более высокие закалочные напряжения, снижающие конструкционную прочность. Главный недостаток углеродистых сталей – небольшая прокаливаемость (до 12 мм), что существенно ограничивает размер деталей, упрочняемых термической обработкой.. Крупные детали изготавливают из сталей без термического упрочнения – в горячекатаном или нормализованном состояниях, что требует увеличения металлоемкости конструкций. По статической прочности углеродистые стали относятся, преимущественно к сталям нормальной прочности. Углеродистые конструкционные стали выпускают двух видов: обыкновенного качества и качественные; инструментальные углеродистые стали производят качественными и высококачественными.

Принципы классификации углеродистых сталей Сплавы, содержащие до 2,14% углерода, называются сталями, а выше 2,14% – чугунами. Наиболее общими признаками классификации сталей являются: концентрация углерода, назначение, структура, степень раскисления, категория качества, свариваемость. По концентрации углерода стали подразделяются на низкоуглеродистые (С < 0,3%), среднеуглеродистые (0,3% < C < 0,7%) и высокоуглеродистые (С > 0,7%). По назначению стали классифицируются на конструкционные и инструментальные. Конструкционные углеродистые стали подразделяются на строительные, содержащие до 0,3 ÷ 0,37% углерода, и машиностроительные (до 0,8% углерода). Эти стали составляют наиболее обширную группу. Они предназначены для изготовления строительных сооружений, деталей машин и механизмов в машиностроении и приборостроении. Инструментальными называются стали, применяемые для обработки материалов резанием, холодной штамповкой и горячим деформированием, а также для изготовления измерительного инструмента. Они содержат от 0,7 до 1,3% углерода и обладают высокой твердостью, прочностью, износостойкостью и рядом других свойств. По структуре в равновесном состоянии (по диаграмме Fе – С) стали классифицируются на: - доэвтектоидные (С < 0,8%), имеющие структуру феррит и перлит; - эвтектоидные (С = 0,8%) со структурой перлита; - заэвтектоидные (С > 0,8%) со структурой перлита и вторичного цемента. По степени раскисления и характеру затвердевания слитков стали подразделяются на: спокойные (СП), полуспокойные (ПС) и кипящие (КП). Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации (ковке, штамповке, гибке и т.д.). Спокойные стали раскисляются кремнием, марганцем и алюминием. Они содержат наименьшее количество кислорода, и слитки спокойно затвердевают без газовыделения. Кипящие стали раскисляются только марганцем. В них содержится повышенное содержание кислорода, который при затвердевании слитка частично взаимодействует с углеродом, удаляется в виде СО, создавая эффект кипения. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si ≤ 0,07%), но с повышенным количеством газообразных примесей. Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими. По категории качества различают стали обыкновенного качества, качественные, высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Основным показателем категории качества стали является предельное содержание фосфора и серы (табл.2). По свариваемости углеродистые стали классифицируются на стали, обладающие высокой и затрудненной свариваемостью. Свариваемость – способность получения сварного соединения, равнопрочного с основным металлом.

Для получения качественного сварного соединения важным является отсутствие в шве пор, непроваров и трещин. Характеристикой свариваемости данного металла является возможность сварки различными способами и простота технологии. Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Влияние углерода является определяющим. Углерод расширяет интервал кристаллизации и увеличивает склонность к образованию горячих трещин, которая тем больше, чем дольше металл шва находится в жидком состоянии. Причина холодных трещин – возникающие внутренние напряжения при структурных превращениях, особенно мартенситном, в результате местной подкалки. В связи с этим, хорошей свариваемостью обладают стали, содержащие до 0,25% С. (К ним относятся углеродистые стали Ст 0…Ст4; стали 08; 10; 15; 20; 25) от 0,25 до 0,35% С – удовлетворительно свариваемые. При сварке углеродистых сталей, содержащих более 0,35% С, возникают затруднения из-за возможности закалки и охрупчивания околошовной зоны. В этом случае требуется применение специальных технологических приемов – предварительный подогрев кромок свариваемых деталей до 600ºС, снижение скорости охлаждения после сварки, применение защитных атмосфер и проведение последующей термической обработки, снижающей внутренние напряжения. Стали считаются ограниченно свариваемыми. При содержании углерода более 0,35%. Классификация по структуре в равновесном состоянии

Таблица 1. Категории качества углеродистой стали

Качественные стали Для этих сталей характерным является более низкое, чем у сталей обыкновенного качества, содержание вредных примесей и неметаллических включений. Металлургическими заводами они поставляются в виде равнопрофильного сортового проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами. Качественные углеродистые стали по назначению подразделяются на конструкционные и инструментальные. Конструкционные углеродистые стали предназначены для изготовления деталей конструкций, маркируются словом «Сталь» и двухзначными числами 05, 08, 10, 15, 20, …, 85. Цифра означает среднее содержание углерода в сотых долях процента (ГОСТ 1050 – 88). Например, Сталь 10, содержит в среднем 0,1% С, а Сталь 40 – 0,4% С и т.д. Прокат из спокойных сталей маркируют без индекса «сп», а полуспокойные и кипящие с индексами соответственно «пс» и «кп». Химический состав и механические свойства после нормализации качественных конструкционных сталей приведены в таблице 3 (ГОСТ 1050 – 88). Полуспокойными и кипящими производят малоуглеродистые стали марок 08, 10, 15, 20. В отличие от спокойных, кипящие стали практически не содержат кремния (0,07%), в полуспокойных его количество ограничено (0,17%). В соответствии с ГОСТ 1050 – 88 качественные стали производят и поставляют (по заказу): без термической обработки (горячекатаными и кованными); термически обработанными; нагартованными. Механические свойства гарантируются после нормализации (см. табл.3), а также по заказу потребителя. Таблица 3.

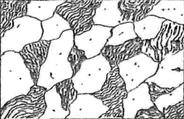

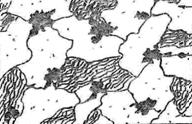

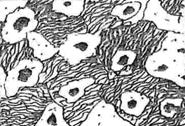

Примечания: 1.В сталях марок 05…85 допускается Mn ≤ 0,8% (кроме сталей 60Г, 65Г и 70Г, в которых Mn ≤ 1,2%), Si ≤ 0,3%, Р ≤ 0,035%, Ni ≤ 0,25%, S ≤ 0,04, Cr ≤ 0,25%, Cu ≤ 0,25% и As ≤ 0,008%. 2.Нормы механических свойств относятся к стальным заготовкам и прокату с поперечным сечением ≤ 80 мм. 3.Механические свойства для сталей 75, 80, 85 гарантируются после закалки и среднего отпуска при температуре 480 ºС. 4.Ударная вязкость сталей 25-50 определяется после термоулучшения, закалки и высокого отпуска при 600ºС, после закалки и отпуска, нагартовки или термической обработки, устраняющей нагартовку – отжига или высокого отпуска. Чугуны Из сплавов на основе железа лучшими литейными свойствами обладают чугуны. Они относятся к «нелетающим сплавам». Чугунами называют железоуглеродистые сплавы, содержащие углерод более 2,14% и затвердевающие с образованием эвтектики. В связи с хорошей жидкотекучестью, достаточной прочностью, износостойкостью, дешевизной чугуны используют для производства отливок для станков и приспособлений сложной конфигурации при отсутствии жестких требований к размерам и массе деталей. В зависимости от того, в каком состоянии находится углерод, чугуны подразделяются на две группы: - чугуны, в которых практически весь углерод находится в связанном состоянии в виде цементита (Fe3C); - чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графита (С). К первой группе чугунов относятся белые чугуны. Излом такого чугуна белый. Белые чугуны весьма тверды (НВ 4500-5500) и хрупки, плохо обрабатываются резанием. Белые чугуны в машиностроении используются редко, они обычно идут на передел в сталь или для получения ковкого чугуна. Структура белых чугунов соответствует диаграмме равновесного состояния «железо-цементит» (рис.2). По структуре белые чугуны подразделяются на: - доэвтектические, содержащие от 2,14 до 4,3% углерода. Структура их состоит из цементита вторичного и ледебурита; - эвтектические, содержащие 4,3% углерода. Структура такого углерода состоит из ледебурита; - заэвтектические, содержащие от 4,3 до 6,67% углерода. Структура – цементит первичный и ледебурит. Ко второй группе чугунов относятся серые, высокопрочные и ковкие чугуны, наиболее широко применяемые в машиностроении. Излом этих чугунов имеет серый цвет. Структура из различается формой графитовых включений и металлической основы. В серых чугунах графит выделяется в виде пластинок, в высокопрочных – в виде шаров, в ковких – в виде хлопьев. Без травления под микроскопом они выглядят таким образом (рис.5): По структуре металлической основы все эти чугуны классифицируются на: - ферритные, со структурой феррит и графит; - ферритно-перлитные, со структурой феррит, перлит и графит; - перлитные, со структурой перлит и графит (рис.6).

Маркировка чугунов Серые чугуны маркируют «СЧ». Цифра после букв «СЧ» указывает на значение предела прочности на растяжение (σВ). Например, СЧ12 (серый чугун с σВ ≥ 120 МПа).

Рис. 5. Формы графита в чугунах: а – серый; б – высокопрочный; в – ковкий

Рис. 6. Схемы структур чугунов: а – ферритные; б – ферритно-перлитные; в – перлитные

Высокопрочные чугуны получают из перлитного серого чугуна путем модифицирования – добавкой в жидкий чугун магния и ферросилицилия. Маркируются чугуны буквами «ВЧ» и двумя числами. Первое число показывает предел прочности на растяжение (σВ), второе – относительное удлинение (δ). Например, чугун марки ВЧ 60-2 (высокопрочный чугун с σВ ≥ 600 МПа и δ ≥2%). Ковкие чугуны получают путем длительного отжига (томления) белых доэвтектических чугунов. Ковкие чугуны маркируются буквами «КЧ» и двумя числами. Первое число показывает предел прочности на растяжение (σВ), второе – относительное удлинение (δ). Например, ковкий чугун марки КЧ 37 – 12 (ковкий чугун с σВ ≥ 370 МПа и δ ≥12%).

Порядок выполнения работы 1. Вычертить диаграмму состояния Fe – Fe3C с указанием температур превращений и концентраций углерода для характерных точек. 2. Указать фазы и структурные составляющие в различных областях диаграммы. 3. Определить составы и весовое количество (%) фаз и структурных составляющих при температурах для варианта, указанного преподавателем. При выполнении расчетных задач в перитектической области диаграммы использовать данные по фрагменту этой диаграммы, представленные на рис. 2.3.

Рис. 2.3. Фрагмент (высокотемпературная область) диаграммы «железо–углерод»

4. Исследовать под микроскопом и описать микроструктуры шлифа, заданного преподавателем, определить процентное содержание углерода в сплаве. 5. Измерить твердость, полученных у преподавателя образцов. Построить зависимость твердости от содержания углерода. 6. Изучить и описать классификацию сталей и чугунов, их маркировки и применение.

Образцы зарисовки микроструктур сплавов Fe-Fe3C в равновесном состоянии.

Примерный перечень вариантов индивидуальных заданий представлен в табл.2.2. Таблица 2.2. Индивидуальные задания по анализу диаграммы состояния Fe-C.

Отчёт по лабораторной работе №_ В равновесном состоянии

Выполнена студентом____________________________________ гр._______ Цель работы:

I. I.I. Расписать фазовые поля

б) Феррит - в) Цементит - г) Ледебурит - д) Перлит - 1.3. Запишите правило фаз для области диаграммы

1.4. Построить кривые охлаждения для сплавов 0,015; 0,4; 0,8; 1,2%С. Описать фазовые и структурные превращения, происходящие при охлаждении заданных сплавов от температуры плавления до комнатной температуры, применяя правило фаз.

Термины и определения. Аустенит – твердый раствор внедрения углерода в γ-железе. (предельная растворимость углерода в γ-железе – 2,14%). Ледебурит – структурная составляющая (эвтектика) железоуглеродистых сплавов, главным образом чугунов, представляющая собой механическую смесь кристаллов аустенита и цементита, образующихся в сплавах, содержащих от 2,0 до 6,67% углерода. Перлит – структурная составляющая (эвтектоид) железоуглеродистых сплавов, представляющая собой механическую смесь чередующихся пластинок феррита и цементита, образующихся при распаде аустенита во всех сплавах системы с концентрацией углерода более 0,02% при t = 727 °С. Сталь – железоуглеродистый сплав, содержащий 0,02–2,14% углерода. По содержанию углерода и наличию структурных составляющих различают: доэвтектоидные (углерода 0,02–0,83%), эвтектоидные (углерода 0,83%), заэвтектоидные (углерода 0,83– 2,14%) стали. Феррит – твердый раствор внедрения углерода в α-железе. Различают низкотемпературный α - феррит с растворимостью углерода до 0,02% и высокотемпературный δ - феррит с предельной растворимостью углерода 0,1%. Цементит Fe3C – химическое соединение железа с углеродом (карбид железа) с концентрацией углерода 6,67%. Чугун – железоуглеродистый сплав, содержащий более 2,14% углерода. По содержанию углерода и наличию структурных составляющих различают чугуны: доэвтектические (углерода 2,14–4,3%), эвтектические (углерода 4,3%) и заэвтектические (углерода 4,3–6,67%). Чугуны белые – чугуны, кристаллизующиеся подобно углеродистым сталям по метастабильной диаграмме состояния Fe – Fe3C (углерод находится в химически связанном состоянии в виде цементита; имеет белый блестящий излом). Лабораторная работа № 1 Порядок выполнения работы 1. Произвести закалку образцов из стали 40 по режимам, указанным в протоколе отчета. Определить, какому виду закалки подвергается каждая партия образцов (полная, неполная, с перегревом). 2. Произвести отпуск при температурах 200, 400, 600°C образцов из стали 40, закаленных с охлаждением в воду с температуры А С3 + (30 – 50°C). 3. Построить и проанализировать графики изменения твердости в зависимости от температуры закалки, скорости охлаждения и температуры отпуска. 4. По режимам термической обработки и полученной твердости определить предполагаемую структуру термически обработанной стали 40. 5. Решение практических задач. По твердости и структуре определить вероятную термическую обработку заданных марок сталей. Таблица 1). 6. Оформить отчет по работе. Методика выполнения работы Методика закалки 1. Для закалки применяются образцы в данной работе из стали 40 цилиндрической или прямоугольной формы диаметром или толщиной 10 – 15 мм, высотой 15 – 20 мм. На боковой поверхности каждого образца должно быть клеймо марки и номера образца. Образцы измеряют штангенциркулем, и результаты замера записывают в протокол закалки. 2. Определить твердость (по Роквеллу HRB) образцов в исходном (отожженном) состоянии, по таблице сделать перевод полученного результата в твердость по Бринеллю НВ и оба значения твердости записать в протокол закалки. 3. Определить время нагрева образцов из расчета 1,5 мин на 1 мм диаметра или толщины образца и записать в протокол закалки. 4. Образцы поместить в печи, разогреть до температур, указанных в протоколе закалки, и выдержать при этой температуре требуемое время. При нагреве под закалку применяются лабораторные муфельные или шахтные электропечи. Регулировка температуры печи осуществляется автоматически с помощью потенциометров. 5. По окончании выдержки образцы в соответствии с протоколом закалки охладить или в воде, или в масле, или на воздухе. Перенос образцов в охлаждающую жидкость проводить быстро, не допуская их подстуживания. Охлаждение вжидкости (воде, масле) проводить при непрерывном энергичном движении образцов. 6. После термообработки оба торца образцов зачистить на наждачной бумаге. 7. Определить твердость закаленных образцов по Роквеллу. При твердости HRВ >100 переходить на HRC. Перевести твердость по Роквеллу по таблице в значение твёрдости по Бринеллю НВ, затем в значение временного сопротивления σв и внести все три показателя в протокол закалки. Методика отпуска 1. Из партии образцов, подвергнутых закалке, отобрать 3 образца, закаленных при температуре АС3 +(30-50°C) с охлаждением в воду, замерить их размер и твердость (HRC). По таблицам перевести значение твёрдости HRC на НВ. Все эти показатели и номера образцов записать в протокол отпуска. 2. Определить время выдержки при температуре отпуска из расчета 2 – 3 минуты на 1 мм диаметра или толщины и записать в протокол. 3.Чтобы обеспечить равномерность нагрева образцов, низкотемпературный отпуск следует проводить в масляной ванне; средне- и высокотемпературный отпуск (300-600°C) - в соляной ванне. При отсутствии масляной и соляной ванн могут быть использованы лабораторные электропечи. 4. Образцы поместить в ванны или электропечи, разогретые до температуры отпуска (200, 400, 600°C), выдержать необходимое время при температуре отпуска и охладить на воздухе. 5. После отпуска оба торца образца зачистить на наждачной бумаге. 6. Определить твердость по HRC, перевести по таблице в значение твёрдости по Бринеллю НВ, затем в значение временного сопротивлен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 736; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.215.239 (0.012 с.) |

Номер области

Номер области

С=0,015%

С=0,015%

Феррит

Феррит

С=0,15%

С=0,15%

Феррит

Перлит

Феррит

Перлит

С=0,4%

С=0,4%

С=0,8%

С=0,8%

С=1,5%

С=1,5%

С=3,5% чугун белый

С=3,5% чугун белый

С=3,0% чугун серый ферритно-перлитный

С=3,0% чугун серый ферритно-перлитный

С=3,0% чугун серый ферритный

С=3,0% чугун серый ферритный

С=3,0% чугун ковкий

С=3,0% чугун ковкий

С=3,0% чугун высокопрочный

С=3,0% чугун высокопрочный