Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Углеродистые стали обыкновенного качестваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Для сталей обыкновенного качества марки, химический состав и степень раскисления при выплавке регламентирует ГОСТ 380 – 94. металлургические заводы выпускают эти стали в виде проката (прутков, листов, уголков, швейлеров, труб и т.д.). В них допускается повышенное содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями, т.к. их выплавляют по нормам массовой технологии. Стали маркируются сочетанием букв «Ст» и цифрой (от 0 до 6), показывающей номер марки. Степень раскисления обозначают добавлением в спокойных сталях букв «сп», полуспокойных – «пс», в кипящих – «кп». Например, Ст 3сп; Ст 3пс; Ст 3кп. Спокойными и полуспокойными производят стали Ст 1 – Ст 6; кипящими – Ст 1 – Ст 4. Сталь Ст 0 по степени раскисления не разделяют, в ней указывают только содержание C, S, P (табл. Х). В остальных марках регламентировано содержание С, Mn, Si, S, P, As. Для всех сталей, кроме СТО, справедлива формула: С(%) ≈ 0,07 х номер марки. Например: Ст 3 содержит С ≈ 0,07 ∙ 3 ≈ 0,21% (фактически 0,14 – 0,22%). В сталях Ст 3Гпс, Ст 5Гпс буква «Г» указывает повышенное содержание марганца. Механические свойства горячекатаных сталей обыкновенного качества регламентируются ГОСТ 535 – 88.

Таблица 2. Механические свойства углеродистых сталей

Примечание. В кипящих сталях СТ1кп – Ст4кп значения sв на 10 – 20 МПа, s0,2 на 10 МПа меньше, а d на 1% больше, чем в приведенных сталях тех же марок. Качественные стали Для этих сталей характерным является более низкое, чем у сталей обыкновенного качества, содержание вредных примесей и неметаллических включений. Металлургическими заводами они поставляются в виде равнопрофильного сортового проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами. Качественные углеродистые стали по назначению подразделяются на конструкционные и инструментальные. Конструкционные углеродистые стали предназначены для изготовления деталей конструкций, маркируются словом «Сталь» и двухзначными числами 05, 08, 10, 15, 20, …, 85. Цифра означает среднее содержание углерода в сотых долях процента (ГОСТ 1050 – 88). Например, Сталь 10, содержит в среднем 0,1% С, а Сталь 40 – 0,4% С и т.д. Прокат из спокойных сталей маркируют без индекса «сп», а полуспокойные и кипящие с индексами соответственно «пс» и «кп». Химический состав и механические свойства после нормализации качественных конструкционных сталей приведены в таблице 3 (ГОСТ 1050 – 88). Полуспокойными и кипящими производят малоуглеродистые стали марок 08, 10, 15, 20. В отличие от спокойных, кипящие стали практически не содержат кремния (0,07%), в полуспокойных его количество ограничено (0,17%). В соответствии с ГОСТ 1050 – 88 качественные стали производят и поставляют (по заказу): без термической обработки (горячекатаными и кованными); термически обработанными; нагартованными. Механические свойства гарантируются после нормализации (см. табл.3), а также по заказу потребителя. Таблица 3.

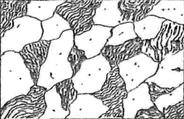

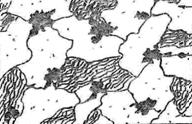

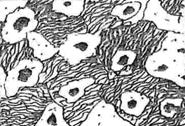

Примечания: 1.В сталях марок 05…85 допускается Mn ≤ 0,8% (кроме сталей 60Г, 65Г и 70Г, в которых Mn ≤ 1,2%), Si ≤ 0,3%, Р ≤ 0,035%, Ni ≤ 0,25%, S ≤ 0,04, Cr ≤ 0,25%, Cu ≤ 0,25% и As ≤ 0,008%. 2.Нормы механических свойств относятся к стальным заготовкам и прокату с поперечным сечением ≤ 80 мм. 3.Механические свойства для сталей 75, 80, 85 гарантируются после закалки и среднего отпуска при температуре 480 ºС. 4.Ударная вязкость сталей 25-50 определяется после термоулучшения, закалки и высокого отпуска при 600ºС, после закалки и отпуска, нагартовки или термической обработки, устраняющей нагартовку – отжига или высокого отпуска. Высококачественные углеродистые стали Эти стали характеризуются более низким содержанием, чем у сталей обыкновенного качества и качественных сталей, вредных примесей (Р ≤ 0,025% и S ≤ 0,025%) и неметаллических включений. Они отличаются более однородным распределением углерода и примесей по длине и сечению проката. Металлургическими заводами высококачественные стали поставляются в виде проката (прутков, листов, поковок и других полуфабрикатов) с гарантированным химическим составом и механическими свойствами по ГОСТ 1435 – 84. Маркируются У7А, У8А, У9А, У11А, У12А, У13А. Буква У в марке показывает, что сталь углеродистая (т.е. нелегированные), цифра – среднее содержание углерода в десятых долях процента, буква А – сталь высококачественная (если в конце маркировки буква А отсутствует, то сталь качественная). Углеродистые стали с содержанием углерода более 1,3% практического применения не находят, так как дальнейшее увеличение содержания углерода не оказывает влияния на твердость закаленной стали, однако при этом повышается хрупкость из-за повышенного содержания в структуре вторичного цементита (рис.7). Стали У7А…У13А используются в основном в качестве инструментальных. Полуфабрикаты (прутки, листы, поковки и др.) поставляются после отжига на зернистый перлит. Благодаря невысокой твердости в состоянии поставки (НВ 1870-2170) эти стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, наческу и другие высокопроизводительные методы изготовления инструментов. Из-за низкой прокаливаемости (12мм) углеродистые стали пригодны для мелких инструментов с поперечным сечением до 12 мм или 25 мм с незакаленной сердцевиной, в которой режущая часть находится в поверхностном слое (метчики, развертки, напильники и т.п.) несквозная закалка уменьшает деформацию инструментов и повышает за счет вязкой сердцевины устойчивость к ударным и вибрационным нагрузкам. Режущие инструменты (ручные метчики, сверла, напильники, надфили, пилы, шаберы и др.), а также измерительные инструменты (штангенциркули, пробки, втулки, скобы, метрические линейки) изготавливают из заэвтектоидных сталей У10А…У13А. Их после изготовления подвергают неполной закалке и низкому отпуску при температуре 160…200ºС на структуру мелко игольчатого мартенсита с включениями зернистого цементита. Также инструменты обладают повышенной износостойкостью и высокой твердостью (НRС 60…64) на рабочих поверхностях, однако твердость инструментов из этих сталей сильно снижается при нагреве свыше 200ºС (в связи с изменением структуры). Поэтому инструменты из таких сталей пригодны для обработки сравнительно мягких материалов и при небольших скоростях резания. Заэвтектоидные стали У10А…У13А часто используют для изготовления небольших штампов холодной высадкой штампов для обрезки облоев, работающих при невысоких нагрузках. Стали У7А, У8А и У9А, из-за меньшего содержания углерода имеющие более высокую вязкость, применяют для ударных инструментов деревообрабатывающих (стамески), слесарных и кузнечных (молотки, зубила), а также молотовых штампов (матриц и пуансонов). После полной закалки их подвергают отпуску на структуру тростит отпуска при ~300 ºС (НRС 50) или ~400ºС (НRС 40). Чугуны Из сплавов на основе железа лучшими литейными свойствами обладают чугуны. Они относятся к «нелетающим сплавам». Чугунами называют железоуглеродистые сплавы, содержащие углерод более 2,14% и затвердевающие с образованием эвтектики. В связи с хорошей жидкотекучестью, достаточной прочностью, износостойкостью, дешевизной чугуны используют для производства отливок для станков и приспособлений сложной конфигурации при отсутствии жестких требований к размерам и массе деталей. В зависимости от того, в каком состоянии находится углерод, чугуны подразделяются на две группы: - чугуны, в которых практически весь углерод находится в связанном состоянии в виде цементита (Fe3C); - чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графита (С). К первой группе чугунов относятся белые чугуны. Излом такого чугуна белый. Белые чугуны весьма тверды (НВ 4500-5500) и хрупки, плохо обрабатываются резанием. Белые чугуны в машиностроении используются редко, они обычно идут на передел в сталь или для получения ковкого чугуна. Структура белых чугунов соответствует диаграмме равновесного состояния «железо-цементит» (рис.2). По структуре белые чугуны подразделяются на: - доэвтектические, содержащие от 2,14 до 4,3% углерода. Структура их состоит из цементита вторичного и ледебурита; - эвтектические, содержащие 4,3% углерода. Структура такого углерода состоит из ледебурита; - заэвтектические, содержащие от 4,3 до 6,67% углерода. Структура – цементит первичный и ледебурит. Ко второй группе чугунов относятся серые, высокопрочные и ковкие чугуны, наиболее широко применяемые в машиностроении. Излом этих чугунов имеет серый цвет. Структура из различается формой графитовых включений и металлической основы. В серых чугунах графит выделяется в виде пластинок, в высокопрочных – в виде шаров, в ковких – в виде хлопьев. Без травления под микроскопом они выглядят таким образом (рис.5): По структуре металлической основы все эти чугуны классифицируются на: - ферритные, со структурой феррит и графит; - ферритно-перлитные, со структурой феррит, перлит и графит; - перлитные, со структурой перлит и графит (рис.6).

Маркировка чугунов Серые чугуны маркируют «СЧ». Цифра после букв «СЧ» указывает на значение предела прочности на растяжение (σВ). Например, СЧ12 (серый чугун с σВ ≥ 120 МПа).

Рис. 5. Формы графита в чугунах: а – серый; б – высокопрочный; в – ковкий

Рис. 6. Схемы структур чугунов: а – ферритные; б – ферритно-перлитные; в – перлитные

Высокопрочные чугуны получают из перлитного серого чугуна путем модифицирования – добавкой в жидкий чугун магния и ферросилицилия. Маркируются чугуны буквами «ВЧ» и двумя числами. Первое число показывает предел прочности на растяжение (σВ), второе – относительное удлинение (δ). Например, чугун марки ВЧ 60-2 (высокопрочный чугун с σВ ≥ 600 МПа и δ ≥2%). Ковкие чугуны получают путем длительного отжига (томления) белых доэвтектических чугунов. Ковкие чугуны маркируются буквами «КЧ» и двумя числами. Первое число показывает предел прочности на растяжение (σВ), второе – относительное удлинение (δ). Например, ковкий чугун марки КЧ 37 – 12 (ковкий чугун с σВ ≥ 370 МПа и δ ≥12%).

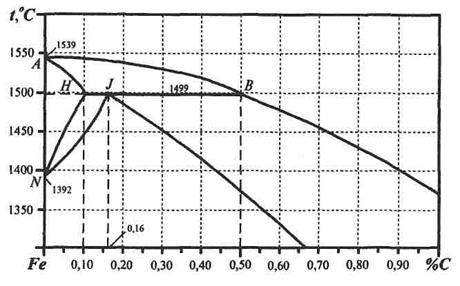

Порядок выполнения работы 1. Вычертить диаграмму состояния Fe – Fe3C с указанием температур превращений и концентраций углерода для характерных точек. 2. Указать фазы и структурные составляющие в различных областях диаграммы. 3. Определить составы и весовое количество (%) фаз и структурных составляющих при температурах для варианта, указанного преподавателем. При выполнении расчетных задач в перитектической области диаграммы использовать данные по фрагменту этой диаграммы, представленные на рис. 2.3.

Рис. 2.3. Фрагмент (высокотемпературная область) диаграммы «железо–углерод»

4. Исследовать под микроскопом и описать микроструктуры шлифа, заданного преподавателем, определить процентное содержание углерода в сплаве. 5. Измерить твердость, полученных у преподавателя образцов. Построить зависимость твердости от содержания углерода. 6. Изучить и описать классификацию сталей и чугунов, их маркировки и применение.

Образцы зарисовки микроструктур сплавов Fe-Fe3C в равновесном состоянии.

Примерный перечень вариантов индивидуальных заданий представлен в табл.2.2. Таблица 2.2. Индивидуальные задания по анализу диаграммы состояния Fe-C.

Отчёт по лабораторной работе №_

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 1580; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.008 с.) |

С=0,015%

С=0,015%

Феррит

Феррит

С=0,15%

С=0,15%

Феррит

Перлит

Феррит

Перлит

С=0,4%

С=0,4%

С=0,8%

С=0,8%

С=1,5%

С=1,5%

С=3,5% чугун белый

С=3,5% чугун белый

С=3,0% чугун серый ферритно-перлитный

С=3,0% чугун серый ферритно-перлитный

С=3,0% чугун серый ферритный

С=3,0% чугун серый ферритный

С=3,0% чугун ковкий

С=3,0% чугун ковкий

С=3,0% чугун высокопрочный

С=3,0% чугун высокопрочный