Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ходовое оборудование и тормозаСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Детали и узлы машин

Многие из вас знают замечательную игру «Конструктор» — большую коробку с набором всевозможных металлических или деревянных деталей. Чего тут только нет! Планки и угольники, оси и колеса, шестерни и блочки, винты и гайки... И здесь же — альбом, в котором показано, как собрать из этих деталей подъемный кран, ветряную мельницу, автомобиль и много других интересных моделей. Конечно, настоящую машину с помощью такого «Конструктора» не построишь. Можно сделать только очень похожую модель ее. Ведь в настоящей, не игрушечной технике все намного сложнее. На свете существуют тысячи машин, и каждая состоит из десятков и сотен самых разнообразных, не похожих друг на друга деталей. Как же разобраться в этом многообразии, как изучить все детали, запомнить их? И тут мы вспомним наш «Конструктор», где из немногих деталей можно построить так много машин.

Представим себе, что нам предложили разобрать на части механизм велосипеда, башенного крана, автомобиля, токарного станка, зерноуборочного комбайна, будильника и разложить эти части по полочкам так, чтобы на каждой оказались детали одного назначения. Вы, наверное, думаете, что для этого понадобится не одна сотня полочек — так разнообразны, так не похожи эти детали друг на друга по внешнему виду. Но нет! Полочек потребуется не так уж много. Ведь мы будем сортировать детали не по их виду и размерам, а по назначению, по той роли, которую они исполняют в машине. Такую сортировку, распределение по полочкам, т. е. классификацию, осуществила наука о деталях машин. Рассмотрим классификацию наиболее употребительных деталей:

Соединения

Для получения неразъемных соединений деталей машин применяют заклепки, сварку деталей или запрессовку одной детали в другую с помощью пресса. Заклепочные соединения долгое время считались единственно возможными при изготовлении паровых котлов, мостов, корпусов кораблей, металлических конструкций для инженерных сооружений и кранов. Старые производственники помнят, каким тяжелым был труд рабочих-котелыников в те времена, когда все заклепочные работы выполнялись вручную. Особенно трудно приходилось «глухарям» — так называли рабочих, которые должны были внутри котла грудью подпирать металлическую оправку и удерживать заклепку, в то время как клепальщик снаружи бил тяжелым молотом по стержню раскаленной заклепки, придавая ему форму полукруглой головки.

Сейчас заклепочные соединения в машиностроении и строительной технике почти полностью вытеснены сварными (см. ст. «Как сваривают металл»). При сварке соединяемые части не ослабляются большим числом отверстий; труд рабочего стал намного легче, производительность его повысилась. Сварные детали часто применяются вместо литых; это значительно уменьшает вес машины. Заклепочные соединения встречаются в самолетостроении, где сотнями тысяч мелких заклепок из легкого сплава соединяют части и обшивку корпуса, крыла и оперения самолета. Но и эта работа в значительной степени механизирована. Для разъемных соединений деталей в машинах чаще всего применяются болты с гайками и винты. Такие соединения называются резьбовыми. Они очень удобны, так как дают возможность в любой момент разобрать машину на части, сменить изношенную или неисправную деталь. Резьбы и размеры деталей резьбовых соединений в нашей промышленности стандартизованы.

Валы, их опоры и соединения

В каждой машине имеются вращающиеся валы с насаженными на них зубчатыми колесами, барабанами для стальных канатов, звездочками для цепей, шкивами для ремней. Эти детали надежно закреплены на валу шпонкой, которая закладывается в канавки, прорезанные на валу, и в отверстия ступицы детали. Шпонку можно закладывать свободно или с помощью молотка, если она имеет форму клина. В автомобилях, станках и многих других машинах теперь применяются шлицевые соединения, успешно заменяющие шпоночные. На поверхности вала прорезают канавки и оставляют выступы (шлицы), которые входят в соответствующие по размерам канавки, сделанные в ступице детали, сидящей на валу. Такое соединение ослабляет вал меньше, чем шпонка, и дает возможность шестерне или муфте свободно перемещаться по валу. Шипом или шейкой вал машины опирается на подшипник. При повороте вала поверхность вращающегося шипа скользит по неподвижной поверхности подшипника. Валы обычно изготовлены из прочной стали. Для того чтобы уменьшить трение, опорную поверхность подшипника делают в виде съемного «вкладыша» из бронзы, из антифрикционного (уменьшающего трение) чугуна или заливают баббитом — сплавом олова, свинца и сурьмы, применяют алюминиевые сплавы, металлокерамические вкладыши. Но это лишь частично предохраняет шейку вала от износа. Чтобы уменьшить трение до минимума, подшипнику скольжения нужно дать очень хорошую смазку. При большой скорости вращения вала смазка все время подается к подшипнику под давлением. Так смазываются подшипники коленчатого вала автомобильного и тракторного двигателей.

Однако даже при хорошей смазке подшипники скольжения и шейки валов подвержены довольно быстрому износу. Поэтому в современных машинах подшипники скольжения почти полностью вытеснены шариковыми и роликовыми подшипниками, получившими общее название подшипников качения. Они значительно уменьшают потерю энергии в опорах валов, делают ход машины более легким, обладают высокой работоспособностью. В подшипнике скольжения поверхность шипа, шейки, пяты скользит по поверхности подшипника (подпятника) под большой нагрузкой и с большой скоростью. Это вызывает нагревание трущихся поверхностей, а значит, и вредные потери энергии в машине. А в подшипнике качения между стальным закаленным кольцом, сидящим на валу, и таким же кольцом в опоре катятся шарики или ролики. При их качении трение становится ничтожно малым, износ деталей — небольшим, а потери энергии в машине уменьшаются во много раз. Шарикоподшипники широко применяются в самых разнообразных современных машинах и механизмах. Шарикоподшипниковые заводы в Москве и других городах нашей страны выпускают миллионы подшипников всех размеров: от крошечных подшипников - лилипутов до подшипников-гигантов. Перед машиностроением стоит задача перевести в ближайшие годы все вагоны железнодорожного транспорта на подшипники качения. Тепловозы и электровозы смогут тогда повести составы значительно большего веса, а пробег вагонов без смены подшипников возрастет в десятки раз. Валы в машинах соединяются между собой с помощью муфт, весьма разнообразных по своему устройству. При постоянно соединенных муфтах валы во время работы машины не могут быть расцеплены; сцепные же, или управляемые, муфты позволяют расцеплять на ходу валы и затем плавно соединять их. Примером управляемой муфты служит механизм сцепления в автомобиле. Нажимая на педаль сцепления, водитель разобщает вал двигателя и вал трансмиссии автомобиля; отпуская педаль, — плавно сцепляет их.

Детали передач

У часового механизма, токарного станка и многих других машин передача вращательного движения от одного вала к другому осуществляется с помощью зубчатых колес, насаженных на валы. Здесь одно колесо ведущее, а другое ведомое. Малое зубчатое колесо, называемое шестерней, бывает обычно ведущим. При этом большое колесо вращается во столько раз медленнее малого, во сколько число его зубьев больше числа зубьев шестерни. Отношение числа оборотов ведущего колеса к числу оборотов ведомого называется передаточным числом. Так, если ведущее колесо делает 1500 об/мин, а ведомое — 500, то передаточное число равно 3. В тех случаях, когда нужно увеличить число оборотов ведомого вала по сравнению с числом оборотов ведущего, на ведущем валу ставят большое колесо, а на ведомом — малое. Зубчатые колеса, передающие движение между параллельными валами, имеют цилиндрическую форму. Зубчатые колеса, оси которых перпендикулярны, имеют форму усеченного конуса и называются поэтому коническими. Когда оси валов в машине скрещиваются, применяется червячная передача. Здесь ведущий вал с винтовой нарезкой — червяк, а ведомое — зубчатое колесо с косо поставленными зубьями.

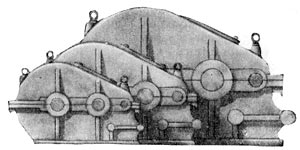

Червячные передачи отличаются плавностью хода и могут иметь большое передаточное число. Это очень удобно в тех случаях, когда быстроходный двигатель приводит в движение тихоходную машину. Однако при работе они потребляют значительно больше энергии, чем зубчатые. Поэтому коэффициент полезного действия червячных передач много ниже. Для зубчатых и червячных передач нужна большая точность изготовления, надежная, исключающая перекос валов установка подшипников, обильная и своевременная смазка. Чтобы сделать высококачественные зубчатые передачи, нужны дорогие зуборезные станки и хорошая технологическая подготовка производства. Поэтому в настоящее время специализированные заводы или цехи выпускают уже готовые, собранные и испытанные зубчатые передачи в виде комплектного узла (механизма). Такой комплектный механизм, состоящий из набора зубчатых колес, валов, подшипников и деталей для смазки, заключенный в герметически закрытый корпус, называется зубчатым (червячным) редуктором. Вращательное движение может быть передано от одного вала к другому и с помощью гладких — цилиндрических или конических — колес, не имеющих зубьев. Необходимо только, чтобы они были с достаточной силой прижаты друг к другу. Тогда ведущее колесо силой трения будет увлекать ведомое. Такая передача вращательного движения называется фрикционной. Однако в машинах фрикционные передачи не получили широкого применения, так как не обеспечивают надежной передачи движения. Если расстояние между параллельными валами в машине велико, то для передачи вращательного движения от одного вала к другому применяют гибкую передачу — ременную или цепную. Вентилятор автомобильного двигателя, например, приводится в движение клиновым ремнем, который работает быстро и бесшумно, без толчков и ударов. Цепная передача на велосипеде состоит из бесконечной цепи и двух звездочек — ведущей и ведомой. Гусеницы трактора или экскаватора— тоже цепи. У ленты эскалатора метро — две бесконечные цепи. К их звеньям прикреплены ступеньки, на которых стоят пассажиры. В быстроходных передачах применяют бесшумные цепи. Современные автомобили снабжены карданной передачей. Она состоит из двух шарнирных муфт и промежуточного вала. Муфты соединены с валами посредством шлицев. Карданная передача позволяет смещать на небольшой угол ведомый вал относительно ведущего. С помощью канатно-блочной передачи вращательное движение вала преобразуется в поступательное. Такая передача состоит из барабана, стального каната (троса) и блоков (роликов), на которых канат изменяет свое направление. Многим из вас, наверное, приходилось наблюдать работу строительных кранов или экскаваторов. Гибкий стальной канат, наматываемый на барабан лебедки, передает усилие крюку, поднимающему груз, или ковшу экскаватора, копающего грунт. Канат свит из множества очень тонких и прочных стальных проволочек. Если нужно увеличить усилие за счет уменьшения скорости, в канатной передаче применяют полиспаст, состоящий из системы блоков. Преобразование вращательного движения в поступательное осуществляется также с помощью винтовой передачи. Рабочими деталями ее служат винт и гайка. С их помощью домкратом поднимают на небольшую высоту груз, зажимают обрабатываемую деталь в слесарных тисках, передвигают суппорт токарновинторезного станка. В отличие от крепежных винтов, имеющих резьбу треугольного профиля, винт с гайкой, применяемые в винтовой передаче, имеют прямоугольную или трапецевидную резьбу.

В некоторых машинах вращательное движение преобразуется в поступательное с помощью реечной передачи, которая состоит из шестерни и зубчатой рейки. Шатунно-кривошипная передача применяется в поршневых двигателях внутреннего сгорания, в паровых машинах, в насосах, перекачивающих жидкости, и в компрессорных установках, сжимающих и нагнетающих газы под большим давлением. У двигателей внутреннего сгорания шатунно-кривошипная передача преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. У насосов и компрессоров происходит обратное преобразование. Шатун соединен с кривошипом коленчатого вала шатунным подшипником. Верхняя головка шатуна соединена с поршнем при помощи пальца. Коленчатый вал двигателя опирается на коренные подшипники. В поршневом двигателе есть еще один механизм, преобразующий вращательное движение в поступательное. Это — кулачковый вал, толкатели и пружины кулачкового механизма, управляющего работой клапанов. Кулачок и толкатель поднимают клапан, а пружина опускает его и прижимает к седлу.

ТОРМОЗА Назначение тормоза общеизвестно: водитель автомобиля, заметив неожиданно возникшее на пути препятствие, нажимает на тормоз, и машина останавливается. Крановщик подъемного крана тормозом удерживает груз на высоте или замедляет его движение при спуске.

Обычно тормоз состоит из барабана, сидящего на вращающемся валу, и тормозных колодок. При торможении колодки прижимаются к барабану и создают силу трения. Это замедляет и останавливает вращение тормозного барабана, а с ним и движение всей машины или груза. В автомобильном тормозе колодки находятся внутри барабана. При торможении кулачок, поворачиваясь, раздвигает колодки и прижимает их к внутренней поверхности вращающегося барабана. В крановом тормозе колодки охватывают барабан снаружи. У локомотивов и железнодорожных вагонов колодки при торможении прижимаются к ободу колес. Погашаемая энергия движения преобразуется в тепловую. Поэтому тормоза должны хорошо отводить тепло в окружающую атмосферу. Кроме колодочных, в кранах часто применяются ленточные или дисковые тормоза.

Язык техники

Мноro делают на заводах разных машин и станков. А ведь машина или станок состоит из различных деталей. Со всех участков завода поступают готовые детали в сборочный цех. Некоторые детали даже привозят за сотни километров с других заводов. Из деталей собираются узлы, а из узлов — целые машины. Детали «слушаются» сборщиков — точно становятся на свои места, плотно или свободно надеваются на валы, надежно садятся в приготовленные для них гнезда, легко навинчиваются на болты. А как же иначе? Если бы они не подходили друг к другу, невозможно было бы делать машины. Рабочие и инженеры, которые изготовляют отдельные детали, находятся в разных цехах и даже на разных заводах. Они могут не знать друг друга и не советоваться между собой. В общем деле их направляет и объединяет единый для всех язык техники — язык чертежей. Замысловатые линии, значки и цифры чертежей понятны рабочим и инженерам всего мира. Ведь чертежи выполняются с соблюдением единых правил, знать которые необходимо всем. Не умея составлять и читать чертежи, невозможно строить машины, дома, мосты, плотины, нельзя даже хорошо понять, как они устроены, нельзя внести в них какое-либо усовершенствование. Даже для того, чтобы построить простейшую модель, надо сперва разобраться в ее чертежах. Почему же понадобился людям этот специальный язык, почему нельзя обойтись только картинами, которые рисуют художники?

Вот перед нами дом. Он изображен так, как его видел художник. Всем ясно — это дом. Но построить его по такому рисунку очень и очень сложно. Мы не знаем истинных размеров стен, окон, дверей здания. Измерить их на рисунке нельзя — линии стен, крыши, окон потеряли на нем параллельность, а их размеры уменьшаются по мере удаления от наблюдателя. Чтобы построить дом или сделать машину, нужен составленный с соблюдением определенных законов и правил рисунок, из которого были бы видны действительные формы и размеры деталей, из чего они сделаны и как обработаны, их расположение по отношению друг к другу. Это и есть чертеж.

Создание машин

Мноro делают на заводах разных машин и станков. А ведь машина или станок состоит из различных деталей. Со всех участков завода поступают готовые детали в сборочный цех. Некоторые детали даже привозят за сотни километров с других заводов. Из деталей собираются узлы, а из узлов — целые машины. Детали «слушаются» сборщиков — точно становятся на свои места, плотно или свободно надеваются на валы, надежно садятся в приготовленные для них гнезда, легко навинчиваются на болты. А как же иначе? Если бы они не подходили друг к другу, невозможно было бы делать машины. Рабочие и инженеры, которые изготовляют отдельные детали, находятся в разных цехах и даже на разных заводах. Они могут не знать друг друга и не советоваться между собой. В общем деле их направляет и объединяет единый для всех язык техники — язык чертежей. Замысловатые линии, значки и цифры чертежей понятны рабочим и инженерам всего мира. Ведь чертежи выполняются с соблюдением единых правил, знать которые необходимо всем. Не умея составлять и читать чертежи, невозможно строить машины, дома, мосты, плотины, нельзя даже хорошо понять, как они устроены, нельзя внести в них какое-либо усовершенствование. Даже для того, чтобы построить простейшую модель, надо сперва разобраться в ее чертежах. Почему же понадобился людям этот специальный язык, почему нельзя обойтись только картинами, которые рисуют художники?

Вот перед нами дом. Он изображен так, как его видел художник. Всем ясно — это дом. Но построить его по такому рисунку очень и очень сложно. Мы не знаем истинных размеров стен, окон, дверей здания. Измерить их на рисунке нельзя — линии стен, крыши, окон потеряли на нем параллельность, а их размеры уменьшаются по мере удаления от наблюдателя. Чтобы построить дом или сделать машину, нужен составленный с соблюдением определенных законов и правил рисунок, из которого были бы видны действительные формы и размеры деталей, из чего они сделаны и как обработаны, их расположение по отношению друг к другу. Это и есть чертеж.

Типизация машин

Народному хозяйству нашей страны нужны разные экскаваторы: с двигателями внутреннего сгорания и с электрическими двигателями, с прямой и обратной лопатой, драглайны, монтажные краны, грейферные краны для погрузки сыпучих материалов, планировщики откосов. В зависимости от условий, в которых работает экскаватор, ему необходима гусеничная или колесная тележка. Если же машину надо часто перебрасывать с одного участка на другой, ее лучше всего поставить на шасси автомобиля. При наличии двух типов силовых установок, четырех типов тележек для передвижения экскаватора и девяти видов сменного рабочего оборудования завод сможет выпускать экскаватор в 72 различных сочетаниях его типовых узлов и механизмов.

У экскаваторов разной сборки 60% их деталей будет повторяться во всех видах этой машины. Типизация узлов машины имеет большое значение для выпускающего ее завода. Но еще большее значение она имеет для потребителя. Вот пример: строительная организация, обслуживающая нужды сельского хозяйства, приобрела наш экскаватор с комплектом сменного оборудования. Поставив на экскаватор прямую лопату, строители работают с ним на карьере: добывают строительные материалы, копают котлованы. Поставив обратную лопату, копают траншеи для прокладки водопровода или газопровода. Поставив оборудование драглайна, углубляют и расширяют колхозный пруд. С помощью корчевателя пней расчищают строительную площадку. А кран помогает возводить из сборного железобетона здание колхозной фермы.

Примеров работы конструкторов над различными машинами можно привести очень много. Типизация узлов получила широкое распространение во многих отраслях машиностроения. Так, «семейства» металлообрабатывающих станков проектируются с применением типовых узлов (агрегатов). Это дает возможность, наладив изготовление таких агрегатов, быстро собирать из них станки различного назначения: токарные, фрезерные, сверлильные и др. Но вернемся к нашей машине. В эскизный проект уже внесены необходимые исправления, проект утвержден, и конструкторское бюро приступает к разработке технического и рабочего проекта. Окончательно выбирается силовое и ходовое оборудование будущей машины; определяется ее мощность; делается расчет устойчивости машины и тяговый расчет; разрабатываются все конструктивные чертежи отдельных механизмов, узлов и деталей, рассчитывается прочность всех частей и деталей машины. И тут конструктор попадает, что называется, «между двух огней»: сделаешь детали для надежности излишне прочными — машина станет тяжелой и ее забракуют. Если же в погоне за снижением веса слишком облегчишь детали, они будут ломаться. Как же сочетать требование прочности со снижением веса машины, надежность ее с экономией труда и металла? Этого можно достигнуть лишь при хорошем знании законов теоретической механики, теории машин и механизмов, науки о сопротивлении материалов, металловедения. Кроме того, конструктор должен владеть мастерством конструктивной компоновки, т. е. уметь так размещать узлы и детали в машине, придавать им такую целесообразную форму, которая обеспечивала бы наибольшую прочность их при наименьшем весе.

Выполняя детальные чертежи, конструктор должен правильно назначать классы точности и чистоты обработки деталей. Это очень ответственная часть работы. Если он необоснованно завысит требования к точности и чистоте обработки, детали обойдутся очень дорого — как говорят производственники, станут «золотыми». Если же конструктор, наоборот, назначит слишком свободные посадки, то между сопряженными деталями возникнут большие зазоры и во время работы машины могут возникнуть толчки и удары, от которых она будет быстро изнашиваться и разрушаться. При разработке детальных чертежей определяется и технология изготовления отдельных деталей. Ведь от конструкции их во многом будет зависеть выбор способа изготовления: сварки, штамповки, ковки или литья. Выполнение рабочих чертежей завершается составлением спецификации (списка) деталей, подсчетом веса отдельных узлов и всей машины в целом, составлением сводных ведомостей и заявок на требуемые материалы, на полуфабрикаты и готовые изделия: двигатели, стальные канаты, приборы, шарикоподшипники. После разработки чертежей всех деталей часто производят контрольную «сборку машины на бумаге», т. е. делают чертежи общего вида машины по готовым чертежам деталей и узлов. Затем, до копировки и размножения чертежей, их подвергают технологическому и нормализационному контролю. Технологический контроль обеспечивает проверку правильности назначения термической обработки деталей, точности изготовления их, чистоты обработки и всех других технологических указаний, сделанных на чертеже. Нормализационный контроль обеспечивает наилучшее использование в проекте стандартов и нормалей.

В заключение составляется краткое описание машины с наглядными чертежами, инструкция по ее сборке или монтажу (в том случае, если машина перевозится в разобранном виде), инструкция по эксплуатации машины. При необходимости составляется также чертеж упаковки машины и погрузки ее в вагон или на платформу.

Наконец, все чертежи размножены и вместе с необходимой проектной документацией переданы в производство. Казалось бы, на этом работа конструктора может считаться законченной. Но нет! Закончен только его труд в конструкторском бюро, за чертежной доской. Начинается новый этап — работа в цехах завода, на испытательном стенде, на заводском полигоне. Участие конструкторов во всех производственных процессах по изготовлению новой машины обязательно. Когда же машина после заводских испытаний поступает на длительное испытание в реальных условиях, конструкторы продолжают зорко следить за судьбой своего детища. По окончании всех испытаний в чертежи вносятся необходимые исправления, выпускается пробная партия машин, разрабатывается технология серийного или массового производства, налаживается выпуск машины. Основная задача конструктора на этом этапе — изучение опыта эксплуатации его машины, результатов научных исследований, проводимых в данной области, освоение зарубежного и отечественного опыта и т. п. Таким образом, у конструктора постепенно накапливается материал, необходимый для периодического улучшения конструкции машины. Ведь он должен быть готов к тому, чтобы через несколько лет создать новую машину, на значительно более высоком техническом уровне, чем предыдущая. Уже отмечалось, что работа конструкторов в различных областях техники организована по-разному. Одни создают машины, основанные на совершенно новых конструктивных идеях. Другие осуществляют лишь усовершенствование существующих. Одни работают над машинами-гигантами, другие — над точнейшей аппаратурой, но во всех случаях перед советским конструктором стоит задача значительного повышения производительности труда, снижения стоимости продукции и существенного улучшения условий труда рабочих, которые будут обслуживать создаваемую машину.

Детали и узлы машин

Многие из вас знают замечательную игру «Конструктор» — большую коробку с набором всевозможных металлических или деревянных деталей. Чего тут только нет! Планки и угольники, оси и колеса, шестерни и блочки, винты и гайки... И здесь же — альбом, в котором показано, как собрать из этих деталей подъемный кран, ветряную мельницу, автомобиль и много других интересных моделей. Конечно, настоящую машину с помощью такого «Конструктора» не построишь. Можно сделать только очень похожую модель ее. Ведь в настоящей, не игрушечной технике все намного сложнее. На свете существуют тысячи машин, и каждая состоит из десятков и сотен самых разнообразных, не похожих друг на друга деталей. Как же разобраться в этом многообразии, как изучить все детали, запомнить их? И тут мы вспомним наш «Конструктор», где из немногих деталей можно построить так много машин.

Представим себе, что нам предложили разобрать на части механизм велосипеда, башенного крана, автомобиля, токарного станка, зерноуборочного комбайна, будильника и разложить эти части по полочкам так, чтобы на каждой оказались детали одного назначения. Вы, наверное, думаете, что для этого понадобится не одна сотня полочек — так разнообразны, так не похожи эти детали друг на друга по внешнему виду. Но нет! Полочек потребуется не так уж много. Ведь мы будем сортировать детали не по их виду и размерам, а по назначению, по той роли, которую они исполняют в машине. Такую сортировку, распределение по полочкам, т. е. классификацию, осуществила наука о деталях машин. Рассмотрим классификацию наиболее употребительных деталей:

Соединения

Для получения неразъемных соединений деталей машин применяют заклепки, сварку деталей или запрессовку одной детали в другую с помощью пресса. Заклепочные соединения долгое время считались единственно возможными при изготовлении паровых котлов, мостов, корпусов кораблей, металлических конструкций для инженерных сооружений и кранов. Старые производственники помнят, каким тяжелым был труд рабочих-котелыников в те времена, когда все заклепочные работы выполнялись вручную. Особенно трудно приходилось «глухарям» — так называли рабочих, которые должны были внутри котла грудью подпирать металлическую оправку и удерживать заклепку, в то время как клепальщик снаружи бил тяжелым молотом по стержню раскаленной заклепки, придавая ему форму полукруглой головки.

Сейчас заклепочные соединения в машиностроении и строительной технике почти полностью вытеснены сварными (см. ст. «Как сваривают металл»). При сварке соединяемые части не ослабляются большим числом отверстий; труд рабочего стал намного легче, производительность его повысилась. Сварные детали часто применяются вместо литых; это значительно уменьшает вес машины. Заклепочные соединения встречаются в самолетостроении, где сотнями тысяч мелких заклепок из легкого сплава соединяют части и обшивку корпуса, крыла и оперения самолета. Но и эта работа в значительной степени механизирована. Для разъемных соединений деталей в машинах чаще всего применяются болты с гайками и винты. Такие соединения называются резьбовыми. Они очень удобны, так как дают возможность в любой момент разобрать машину на части, сменить изношенную или неисправную деталь. Резьбы и размеры деталей резьбовых соединений в наш

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.208.243 (0.018 с.) |

Телевизор облегчает сборку

Телевизионную установку применяют на сборке очень мелкого специального инструмента. Собирая инструмент, рабочий видит на экране телевизора его изображение, увеличенное в 300 раз. Это намного облегчает и ускоряет работу, повышает точность сборки и регулировки инструмента.

Оказывается, однако, что телевидение может быть полезно и при монтаже крупногабаритных сборочных приспособлений высокой точности. Оптико-телевизионная установка, состоящая из нескольких небольших телескопов, приемно-передающих телевизионных камер и переносного экрана, позволяет совмещать элементы громоздкого сборочного приспособления с точностью до 0,025 мм.

Телевизор облегчает сборку

Телевизионную установку применяют на сборке очень мелкого специального инструмента. Собирая инструмент, рабочий видит на экране телевизора его изображение, увеличенное в 300 раз. Это намного облегчает и ускоряет работу, повышает точность сборки и регулировки инструмента.

Оказывается, однако, что телевидение может быть полезно и при монтаже крупногабаритных сборочных приспособлений высокой точности. Оптико-телевизионная установка, состоящая из нескольких небольших телескопов, приемно-передающих телевизионных камер и переносного экрана, позволяет совмещать элементы громоздкого сборочного приспособления с точностью до 0,025 мм.