Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборка деталей конструкции под сварку.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Сборка сварных конструкций представляет собой весьма ответственный и трудоемкий процесс. Хорошее качество сборки — первое и необходимое условие высокого качества сварки. При хорошем оснащении сборочных операций приспособлениями и кондукторами затраты времени на сборку сварных конструкций могут быть значительно уменьшены. При выполнении сборочных операций необходимо: 1) точно выдерживать проектные размеры; 2) правильно и постоянно выдерживать зазоры; 3) точно располагать детали по отношению друг к другу в соответствии с проектом; 4) обеспечивать точное положение плоскостей собираемых элементов под углом их пересечения; 5) обеспечивать минимальный допуск на смещение поверхностей деталей стыковых соединений. Разработка технологического процесса сборки конструкций тесно связана с выбором рациональных типов имеющихся в цехе приспособлений и проектированием новых приспособлений и кондукторов в зависимости от особенностей изделия и принятого метода сварки. К разработанным технологическим процессам сборки и сварки должны быть приложены операционные, инструкционные и нормировочные карточки. Сборка сварных конструкций может осуществляться; 1) по разметке; 2) по контрольным отверстиям; 3) при помощи шаблонов, упоров, фиксаторов и специальных приспособлений (кондукторов), облегчающих сборочные операции. Сборка однотипных конструкций серийного и массового производства осуществляется при помощи шаблонов, различных фиксаторов и специальных кондукторов, облегчающих и ускоряющих выполнение рабочих операций при сборке. По характеру сборочно-сварочных работ при изготовлении конструкций сборка делится на сборку всей конструкции, сборку узлов (узловая сборка) и монтажную сборку.

Преимущества узловой сборки: 1) возможность автоматизации сварочных работ, так как швы более доступны и кантовка узла значительно легче, чем кантовка всей конструкции; 2) детали свариваются в свободном состоянии и остаточные напряжения от поперечной усадки незначительны; 3) возможность создания поточных линий производства; 4) технологические недостатки сборочно-сварочных работ (деформации, напряжения и др.) могут быть легко исправлены в отдельных узлах и не создавать накопления этих недостатков в целой конструкции; 5) возможность механизации сборочных операций и поднятия культуры производства на более высокую ступень.

Дальнейшее развитие изготовления сварных конструкций требует создания механизированной оснастки сборочно-сварочных работ, повышения точности размеров узлов, которые в цехах и на монтаже соединяются в целую сварную конструкцию. Так как наша конструкция обладает малым количеством составных частей, мы собираем её следующим образом:

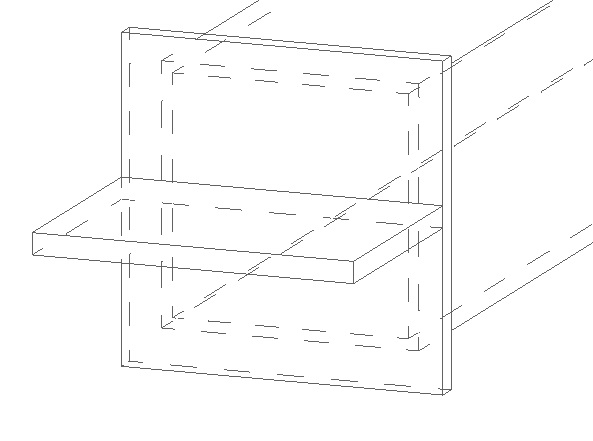

Рис 1 - Сборка пластин под тавровое соединение.

Затем на кантователе собираем трубу квадратного сечения и пластины в распределительную балку (1-8 прихватки 10 мм). Это позволит произвести обратную деформацию, обратную по знаку по отношению к той, которой может возникнуть при сварке поперечных пластин.

Рис 2 – Сборка тавровых пластин и профильной трубы.

Выбор режима сварки.

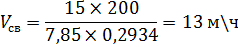

Режимом сварки называют совокупность характеристик сварочного процесса обеспечивающих получение сварных соединений заданных размеров, форм, качества. Основные параметры режима сварки: - напряжение на дуге; - скорость сварки; - сварочный ток; - скорость подачи электродной сварочной проволоки; - диаметр сварочной проволоки; - расход защитного газа; Параметры режима сварки выбираем в зависимости от толщиной металла и свойств свариваемого материала, типа сварочного соединения и положения сварочного шва в пространстве. Определяем скорость сварки, Vсв м\ч по формуле

(1) Где αн – коэффициент наплавки, 15 = г/Ач;

γ – удельная плотность (γ = 7,85 г\см3);

АШ – площадь поперечного сечения шва, см2.

(1) Площадь поперечного сечения шва, АШ, мм2 рассчитываем по формуле

(2) Где k – катет шва, задан k = 6 мм; q – высота усиления.

(2) Высоту усиления q, мм рассчитываем по формуле

(3) Сварочный ток рассчитывается по формуле:

(4) Где d – диаметр электродной проволоки исходя от толщины металла (S = 10 мм). a – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 а=110 ÷ 130 А/мм2)

(4) Так как сила тока в зависимости от пространственных и геометрических характеристик швов будет не постоянна, примем сварочный ток в рамках от 147 – 200 А.

(5) d – диаметр электродной проволоки, см.

(5) Напряжение на дуге и расход защитного газа принимаем в зависимости от сварочного тока. U = 24-45 В, Расход Ar+CO2 = 12 – 15 л\мин.4 Значения заносим в таблицу Таблица 4 – Режимы сварки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 603; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.214.78 (0.011 с.) |