Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Число функциональных групп в кислотах и спиртахСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

ЛИНЕЙНЫЕ ПОЛИЭФИРЫ

Принципиально, любой из способов получения сложных эфиров может быть использован для получения высокомолекулярных полиэфиров. Примером таких способов являются: 1. Прямая этерификация карбоновых кислот спиртами. 2. Переэтерификация эфиров карбоновыми кислотами или спиртами. 3. Взаимодействие хлорангидридов кислот со спиртами, притекающее с отщеплением НСl. 4. Взаимодействие хлорангидридов кислот с фенолами. 5. Взаимодействие диалкилкетонов с альдегидами и кетонами и др. Не все перечисленные методы пригодны для каждого конкретного случая синтеза полиэфиров. Однако, если возможен выбор из нескольких способов, то принимаются во внимание следующие показатели: 1. летучесть мономеров; 2. термическую стабильность и растворимость мономеров и полимеров; 3. вязкость расплава полимера; 4. простоту очистки мономера и др. Для получения полиэфиров используют гликоли, из которых наибольшее практическое значение имеют: этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, глицерин, пентаэритрит, аллиловый спирт; и кислоты: фталевая (имеет две карбоксильные группы в орто-положении, способные образовывать ангидридную связь), терефталевая кислота – пара- изомер фталевой кислоты, малеиновая кислота и её ангидрид, фумаровая, адипиновая, себациновая и метакриловая кислоты.

Основные стадии образования полиэфиров (Подробно механизм представлен в монографии В.В. Коршака в разделе гетероцепные полиэфиры) В основе получения полиэфиров лежит реакция полиэтерефикации, характерной особенностью которой является обратимый и равновесный характер реакций, лежащих в процессе превращений. Они характеризуются небольшим значением констант равновесия и, следовательно, сильно зависят от условий сдвигающих равновесие в сторону образования полимера с возможно более высоким молекулярным весом. Так, образование полиэтилентерефталата:

Если из сферы реакции удалить воду, то равновесие можно сдвинуть вправо, т.е. в сторону образования полиэфира. Процесс образования макромолекулы состоит из трёх этапов: 1. Начало образования цепи. 2. Процесс роста цепи. 3. Остановка роста цепи. Скорость поликонденсации зависит от температуры реакционной среды и от скорости удаления побочных продуктов реакции, в данном случае - H2O. Чем выше температура реакции и чем быстрее и полнее удаляется H2O, тем больше скорость реакции и выше молекулярный вес полимера.

Процесс поликондесации сопровождается образованием сравнительно небольших макромолекул с молекулярным весом менее 30 000. Остановка роста цепи объясняется физическими и химическими причинами: Физические причины – это снижение концентрации реагирующих групп и увеличение вязкости среды, что резко уменьшает скорость реакции и мешает удалению H2O. Химические причины – потеря способности концевых функциональных групп растущей молекулы к дальнейшей реакции вследствие неэквивалентного соотношения исходных веществ и химического изменения концевых групп и др. На образование и свойства полиэфиров оказывают влияние следующие факторы: 1. число функциональных групп в кислотах и спиртах и их соотношение; 2. величина и строение молекул кислот и спиртов; 3. некоторые свойства кислот и спиртов (способность к окислению и др.) Рассмотрим эти факторы. ПОЛИЭФИРЫ ПОЛИЭТИЛЕНТЕРЕФТАЛАТ

Описаны три способа получения полиэтилентерефталата (ПЭТФ). 1. Прямое взаимодействие терефталевой кислоты и гликоля, взятого в избытке в присутствии катализатора этерефикации. 2. Переэтерефикация низших эфиров терефталевой кислоты и гликоля, взятого в избытке в присутствии катализатора этерефикации. 3. Взаимодействие хлорангидрида кислоты и этиленгликоля в среде инертного разбавителя (например, хлороформа) в присутствии щелочного катализатора (например, пиридина). Низкомолекулярные полиэфиры, полученные по любому из способов, могут превращаться в высокомолекулярные полимеры нагреванием в атмосфере инертного газа. Реакция заканчивается при уменьшенном давлении. Первый и третий методы синтеза практически не нашли применения. В промышленности применяется метод переэтерификации между диметилтерефталатом и этиленгликолем с последующей поликонденсацией дигликольтерефталата. Процесс производства ПЭТФ можно представить следующей схемой, включающей две стадии: 1. Переэтерификация

2. Поликонденсация

Концевые группы:

Важнейшие преимущества этого метода – более простая очистка диметилового эфира и его повышенная растворимость в этиленгликоле. Диметитилтерефталат плавится при 1420С и может быть хорошо очищен путём перегонки и перекристаллизации. Для ускорения реакций используются катализаторы. Алкоголяты щелочных металлов обычно применяются в качестве катализатора реакции переэтерификации сложных эфиров, вызывают окраску расплава полимера. В большинстве случаев используются алкоголяты цинка, свинца, магния и сурьмы. Наряду с описанной ранее реакцией пертеэтерификации протекают также некоторые побочные реакции, оказывающие влияние на структуру образующегося полиэфира. К их числу можно отнести образование простых эфирных связей при взаимодействии гидроксильных групп, приводящих к получению сегментов дигликолевого эфира, вследствие чего несколько снижается температура плавления ПЭТФ, а также образование карбоновых кислот за счёт разложения сложноэфирных групп. ...–СН2СН2ОН + ОНСН2СН2–... →...–СН2СН2ОСН2СН2–... +Н2О

+ СН2=СН –... + СН2=СН –...

Последние реакции препятствуют получению полиэфиров с большим молекулярным весом, тек как происходит уменьшение числа гидрокисльных групп, необходимых для дальнейшего роста полимерной цепи.

Плёнка Важнейшей областью применения ПЭТФ являются плёнки и волокна. Плёнку получают из ПЭТФ методом экструзии (каландрование – высокая температура и низкая вязкость – не годится, из раствора – нерастворим в большинстве органических растворителях). Сначала расплавленный и профильтрованный полиэфир выдавливается через длинную узкую щель, а затем быстро охлаждается водой. На этой стадии необходим точный контроль температуры и давления, так как вязкость расплавленного ПЭТФ низкая и составляет 1/5 вязкости расплава полиэтилена. Экструдированная плёнка ПЭТФ аморфна и прозрачна, имеет блестящую поверхность, но из-за кристаллизации полимера при температуре более 800С становится непрозрачной и хрупкой. Следующая операция после экструзии – вытяжка, в результате которой происходит кристаллизация полимерных цепей. Плёнка подвергается вытяжке в двух противоположных направлениях. Скорость вытяжки плёнки зависит от температуры вытяжки, увеличиваясь с её повышением. После вытяжки плёнка подвергается закалке для сохранения её свойств. Обычно, плёнка, нагретая до температуры, превышающей температуру вытяжки, даёт значительную усадку. Для того, чтобы предотвратить усадку, плёнка выдерживается в растянутом состоянии при повышенной температуре в течение определённого времени. В результате образования микрокристаллической структуры и стабилизации молекул плёнка становится стабильной, сохраняет прозрачность и не даёт усадки до температуры закалки, которая лежит обычно между 1800С и 2100С. Температура закалки не может быть слишком высокой, так как при высоких температурах увеличивается подвижность макромолекул и снижается эффект их ориентации. Таким образом, процесс получения плёнки из ПЭТФ складывается их трёх стадий: 1.экструзия из расплава и получение аморфной плёнки; 2.плоскостная ориентация; 3.кристаллизация плёнки. Толщина плёнки из ПЭТФ может быть любой: от 10 мк до 1000 мк. В зависимости от степени ориентации плёнки могут иметь различную прозрачность.

Основные свойства ПЭТФ Плотность, г/см3 - 1,38-1,39 Температура плавления, 0С: 250-255 Показатель преломления, nD 25 - 1,655 Прочность при растяжении, кгс/см2 – 1190-1750 Относительное удлинение при разрыве, % - 70-130 Водопоглощение при 250С – 0,3 за 1 неделю, % Коэффициент теплопроводности, ккал/м*час*град. – 0,13 Удельное объёмное сопротивление, Ом*см при 250С - 1*1015-1017 при 1500С - 1*1013 Пробивная напряжённость для плёнки, толщиной 2мкм при 250С, кв/мм – 4,5 Усадка при 1500С,% - 3-5 Одной из важных особенностей ПЭТФ плёнки является сочетание высокой механической прочности с хорошими диэлектрическими свойствами в широком интервале температур. Свойства плёнки практически не изменяются от 200С до 800С, хрупкость не проявляется даже при - 500С, а плёнку можно эксплуатировать до 1750С. Такая плёнка представляет интерес для электро- и радиотехники. Другой отличительной особенностью является высокая термостойкость плёнки: в условиях длительного нагревания (1000 часов) при 1250С на воздухе прозрачность плёнки снижается всего на 10-15%. Плёнки применяются в качестве электроизоляционного материала. Благодаря своей прозрачности (пропускает до 90% света видимой части спектра) плёнка применяется для замены стекла в оранжереях и теплицах. Механическая прочность плёнки позволяет использовать её в качестве упаковочного материала. На её основе малогабаритные конденсаторы выдерживают температуру от –600С до 1500С. Волокно ПЭТФ перерабатывается в волокно прядением из расплава. Перед плавлением из ПЭТФ удаляются следы адсорбированной влаги, которая может привести к гидролизу и уменьшению молекулярной массы. Плавление производят в атмосфере сухого азота при тщательном контроле температуры. Продавливают через фильеры примерно при 800С.Изменяя форму отверстий в фильере можно получать волокна с разнообразной формой поперечного сечения (профилированное волокно). При выходе из фильер отдельные волокна твердеют на воздухе, их собирают вместе и наматывают на катушку. Высокие механические свойства волокно приобретает лишь после вытяжки в 4-5 раз при температуре выше 800С. Полиэфирные волокна производятся как в виде непрерывной нити, так и в виде штапеля. Штапель готовят соединением нескольких тысяч отдельных волокон, которые затем вытягиваются, гофрируются, подвергаются тепловой обработке и режутся на кусочки определённой длины. Свойства волокон зависят: 1. от молекулярного веса полимера 2. от условий прядения и вытяжки, которые определяют ориентацию молекул и степень кристалличности.

3. Отличительной способностью ПЭТФ волокна является то, что его механические свойства можно изменять в широких пределах.

Некоторые свойства ПЭТФ волокна

ПЭТФ волокно по своим упругим свойствам очень сходно с шерстью и ацетатным шёлком. На его основе получают упругие немнущиеся ткани. Применяют в промышленности для изготовления тканей технического назначения, а также шнуры, тяжёлые морские канаты, рыболовные сети, корд для покрышек и т.д. Кроме того, ПЭТФ волокно пригодно для изготовления трикотажных изделий, костюмных и декоративных тканей. Недостатки: способность накапливать статические заряды, сильное загрязнение, склонность к комкованию (штапельное волокно).

ПОЛИЭТИЛЕНФТАЛАТ Полиэтиленфталат (ПЭФ) образуется из этиленглиоля и фталевого ангидрида. На первой стадии образуются кислые эфиры:

Этот процесс идёт сравнительно быстро даже при комнатной температуре. В результате последующих реакций моноэфиров гликоля и исходных продуктов образуются сложные молекулы сравнительно малой степени поликонденсации. Конечные продукты имеют следующее строение:

В зависимости от соотношения исходных компонентов,степени удаления побочных продуктов (воды), температуры и времени реакции можно получить полиэтиленфталаты различной консистенции: от вязкой жидкости до твёрдого продукта с температурой плавления 55-630С, молекулярный вес может достигать 1500. ПЭФ растворяется в ацетоне, циклогексаноле, спиртобензольной смеси. ПЭФ применяют для пластикации ПВХ, совместимость с которым у него хорошая, и как лаки. ПЭФ производят в реакторе из нержавеющей стали ёмкостью от 2 до 5 м3, снабжённом пропеллерной мешалкой и рубашкой для обогрева. ПЭФ готовят из компонентов, взятых в эквимолекулярных количествах или содержащих небольшой избыток фталевого ангидрида (чтобы компенсировать потери от возгонки). Сначала в реактор загружают гликоль и нагревают до 80-1000С, затем вводят фталевый ангидрид. После растворения ангидрида (при этом образуется большая часть кислых эфиров) температуру в реакторе повышают до 200-2200С. С увеличением вязкости среды и уменьшением концентрации реагирующих веществ скорость реакции поликонденсации постепенно снижается. Поэтому на последней стадии реакции температуру повышают до 260-2800С и процесс заканчивают при достижении заданного кислотного числа (1-25). Уменьшение кислотного числа сопровождается повышением вязкости. По окончании реакции полимер охлаждают в реакторе до 150-1800С и сливают на алюминиевые противни или барабаны.

ПОЛИЭТИЛЕНАДАПИНАТ ПОЛИЭТИЛЕНСЕБАЦИНАТ Полиэфиры на основе этиленгликоля и адипиновой или себациновой кислот находят применение в качестве пластификаторов ПВХ. Их строение можно представить так:

НОСН2СН2О[OCRCOOСН2СН2О]nOCRCOOH, где R – радикал, содержащий различное число метиленовых групп. Процесс полученияполиэтиленадапината и полиэтиленсебацината аналогичен процессу получения полиэтиленфталата. Физико – механические свойства могут изменяться в широких пределах в зависимости от молекулярного веса и природы исходных компонентов. Полиэтиленадапинат имеет температуру плавления 470С, температура плавления полиэтиленсебацината 720С. Из полиэтиленсебацината с молекулярным весом 9000 – 12000 можно изготовлять волокна. Полиэтиленадапинаты устойчивы к старению, обладают низкой летучестью и хорошими миграционными свойствами. Полиэтиленсебацинаты устойчивы к миграции отличаются высокой совместимость с ПВХ.

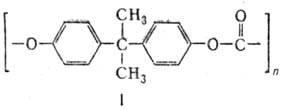

ПОЛИКАРБОНАТЫ К линейным полимерам, выпускаемым в промышленном масштабе, относятся поликарбонаты, получаемые на основе ароматических диокси-соединений (диоксидифенилалканов) и угольной кислоты. Поликарбонаты, сложные полиэфиры угольной к-ты и дигидроксисоединений общей ф-лы [—ORO—C(O)—]n, где R-ароматич. или алифатич. остаток. Наибольшее пром. значение имеют ароматические поликарбонаты (макролон, лексан, юпилон, пенлайт, синвет, дифлон, поликарбонат): гомополимер ф-лы I на основе 2,2-бис-(4-гидроксифенил)пропана (бисфенола А) и смешанные поликарбонаты на основе бисфенола А и его замещенных-3,3',5,5'-тетрабром- или 3,3',5,5',-тетраметилбисфено-лов А (ф-ла II; R = Br или CH3 соотв.).

В зависимости от природы применяемого мономера можно получить поликарбонаты с различными физическими и химическими свойствами. Поликарбонаты были получены Шнеллом и впервые опубликовано о них было в 1956 г. Шнелл указал четыре метода синтеза поликарбонатов. 1. Реакция переэтерификации между диоксисоединениями и диэфирами угольной кислоты и одноатомными ароматическими или алифатическими оксисоединениями. 2. Реакция переэтерификации диалкил – или диарилкарбонатов из диоксисоединений, взятых отдельно или с другими диоксисоединениями. 3. Реакция фосгенирования – взаимодействие диоксисоединений с фосгеном в присутствии кислотосвязывающих веществ. 4. Взаимодействие диэфиров хлоругольной кислоты из диоксисоединений с другими диоксисоединениями в присутствии кислотосвязывающих веществ Из указанных методов применение нашли первый и третий. По первому методу реакция переэтерификации между диоксисоединениями (4, 4΄ диоксидифенилалканами) и диэфирами угольной кислоты протекает по схеме:

Образование низкомолекулярных полиэфиров происходит в присутствии основных катализаторов (в частности, щелочных и щелочноземельных металлов, их окисей, гидридов, амидов), а также в присутствии ZnO, PbO, Sb2O3. Но высокомолекулярные продукты могут образовываться лишь в кислой среде, поэтому щелочной катализатор, избыток которого приводит к возникновению побочных реакций (разветвление и сшивка), должен быть нейтрализован во время процесса. Синтез поликарбонатов производится при нагревании до 200-3000С и при перемешивании в условиях разряжения. Образующийся полимер имеет молекулярный вес до 50 000. Этим методом получить полимеры с большим молекулярным весом не удаётся. Однако это осуществимо при помощи метода, когда фосген воздействует в двухфазной системе на раствор 4,4΄- диоксидифенил – 2,2 пропана в разбавленном едком натре. Второй фазой должен являться растворитель, индифферентный к образовавшемуся поликарбонату (например, метиленхлорид или другие хлорированные углеводороды). На этой стадии реакции образуются низкомолекулярный полимер с концевыми группами – О-СО-Сl. При добавлении четвертичных аммониевых оснований в качестве катализаторов в условиях непрерывного перемешивания при комнатной температуре образуется высокомолекулярный поликарбонат. Молекулярный вес может достигать 150 000. Добавлением одноатомных фенолов можно регулировать молекулярный вес поликарбонатов.

Предложен усовершенствованный метод получения поликарбонатов, исключающий необходимость предварительной тщательной очистки диоксидифенилалканов. Реакцию проводят в две стадии. Сначала получают низкомолекулярный поликарбонат, затем отделяют его в виде раствора в метиленхлориде от водной фазы, вводят водный раствор щёлочи и катализатор и тщательно перемешивают до образования вязкой массы. После нейтрализации и промывки из раствора в метиленхлориде выделяют полимер.

Переработка поликарбонатов Переработка поликарбонатов производится всеми методами, применимыми для переработки термопластов. Свойства изделий определяются: 1. условиями переработки; 2. конструкцией изделий; 3. количеством влаги Количество влаги не должно превышать 0,02%, что связано с деструктивными процессами и возникновением внутренних напряжений. Литьё под давлением проводят при повышенных удельных давлениях ( Для получения труб, стержней, профильных изделий, листов и плёнки методом экструзии пригодны любые типы экструдеров, процесс переработки осуществляют при температурах 200-2400С. Плёнки получают также методом полива из растворов и при этом используют поликарбонат с молекулярной массой более 50 000. Плёнки полученные из раствора имеют высокую степень однородности, прозрачности, оптической чистоты и других свойств, что необходимо для их применения в качестве изоляционных материалов. Плёнки толщиной менее 6 мкм получают ориентацией. Поликарбонат легко подвергается всем вида механической обработки: штамповке, шлифовке, резке, сверлению и т.п. на металлорежущих и деревообрабатывающих станках. Применение поликарбонатов Свойства поликарбонатов определяет их широкое применение в различных отраслях. Важнейшие потребители – радио- и электротехника: изготовление защитных устройств, плат для печатных схем, арматура, корпуса Поликарбонат широко используется в машино- приборостроении: детали точных станков и приборов, вычислительных машин; в автомобилестроении и др.

ПОЛИАРИЛАТЫ Стремление получить более термостойкие полимеры привело к использованию для синтеза ароматических исходных компонентов. Вам уже известен полиэтилентерефталат. Ароматическое ядро может быть введено в цепь не только за счёт дикарбоновой кислоты, но за счёт диолового компонента. Полиарилаты – это гетероцепные сложные полиэфиры двухатомных фенолов. Первые представители полиэфиров этого типа были получены в 1898 г. Этнхорном, который осуществил взаимодействие фосгена с резорцином и гидрохиноном. Мы рассмотрим полиарилаты на основе ароматических дикарбоновых кислот и двухатомных фенолов, их методы получения и свойства. Полиарилаты могут быть получены несколькими способами, например: 1. Взаимодействием диацетатов двухатомных фенолов с дикарбоновыми кислотами. СН3СООАrООСН3 + HOOCRCOOH → СН3СООH+ [− ОАrООCRCO−]n

2. Из эфира дикарбоновой кислоты и двухатомного фенола R'OOCRCOOR' + HОАrОH → R'OH + [−ОCRCOOАrО−] n

3. Взаимодействием хлорангидрида дикарбоновой кислоты с двухатомным фенолом и фенолятом двухатомного фенола СlOCRCOCl + HОАrОH(NaOАrОNa) → HС (NaСl) + [−ОCRCOOАrО−] n

При получении полиарилатов (ПАr) первыми двумя способами, поликонденсацию, как правило, проводят в расплаве, с использованием катализатора, например, металлического магния, при повышенных температурах, в токе инертного газа. На определённой стадии реакции нагревание смеси проводится в вакууме. Недостатком этого способа является то, что он не может применяться для получения ПАr с высокими температурами размягчения. Кроме того, ПАr полученные по этому способу, часто меняют окраску. Для поучения высокоплавких ПАr целесообразно использовать третий способ, применяя в качестве исходного кислотного агента хлорангидрида дикарбоновой кислоты. В этом случае поликонденсация может происходить в двух вариантах: равновесный процесс при повышенной температуре или как межфазная поликонденсация при комнатной температуре. Межфазная полиэтерефикация Сущность метода межфазной поликонденсации заключается в том, что реакция между хлорангидридом дикарбоновой кислоты и двухатомным фенолом, точнее, фенолятом двухатомногофенола, происходит при сливании раствора хлорангидрида дикарбоновой кислоты в органическом растворителе с водным щелочным раствором двухатомного фенола. СlОСRСОСl + NaОАrОNa → [−ОCRCOOАrО−] n + NaСl

Реакция проводится при атмосферном давлении, низкой температуре, чаще всего при комнатной, и протекает очень быстро, в течение нескольких минут. Полимер выделяют с помощью осадителя, а затем отфильтровывают и промывают. Преимущества этого метода синтеза полиарилатов перед методом их получения в токе инертного газа при повышенной температуре в растворе или расплаве очевидны. Преимуществом поликонденсации на границе раздела фаз является то, что этим методом можно получать полиарилаты 1) из термически нестойких исходных веществ, 2) из веществ, содержащих реакционноспособные группировки (например, двойные связи), которые могут в условиях обычной равновесной поликоденсации претерпевать изменения. Кроме того, методом межфазной поликонденсации удаётся получить полиарилаты значительно более высокого молекулярного веса (250 000 - 275 000), чем в случае полиарилатов, полученных поликонденсацией при повышенных температурах. К недостаткам метода межфазной поликонденсации относится то, что он не универсален и не моет быть использован для синтеза некоторых марок полиарилатов. Так, им не могут быть получены полиарилаты на основе фенолфталеина, а также полиарилаты, содержащие в цепи свободные гидроксильные группы. Кроме того, необходимо использовать разбавленные растворы, что приводит к большому расходу растворителей. Для успешного осуществления межфазной поликонденсации необходимо, чтобы двухатомный фенол присутствовал в виде фенокидного иона (фенолят натрия), иначе реакция взаимодействия двухатомного фенола с хлорангидридом дикарбоновой кислоты при комнатной температуре идёт медленно. На реакцию поликондесации большое влияние оказывает величина поверхности раздела фаз, которая обуславливает величину поверхности соприкосновения реагирующих веществ. Величину поверхностираздела фаз несмешивающихся жидкостей можно изменять, применяя эмульгаторы и изменяя интенсивность перемешивания реакционной массы. Применение эмульгаторов во всех случаях способствует увеличению молекулярного веса полимера примерно в 2-3 раза, в сравнении с полиарилатами, получаемыми без эмульгатора. Молекулярный вес и выход полиарилатов зависит от температуры проведения поликонденсации. Так, например, с увеличением температуры межфазной поликонденсации с 20 до 700С молекулярный вес полиарилата Д-1 уменьшается С 53 000- до 4 000, выход при температуре 700С – 75%, при 200С – 88%. При протекании межфазной полиэтерификации в связи с тем, что одна из фаз водная, возможны следующие типы конкурирующих реакций:

СlОСС6Н4СОСl + NaОС6Н4О(СН3)2С6Н4ОNa → → NaСl + Сl[−ОСС6Н4СООС6Н4(СН3)2 С6Н4О−] nNa

СlОСС6Н4СООН + НСl Первая реакция приводит к желаемому результату – синтезу полимера, остальные реакции, наоборот, препятствуют его образованию, превращая исходные вещества или растущие цепи в нереакционноспособные, т.е. вызывают обрыв цепи. Уменьшение молекулярного веса полимера и его выхода с ростом температуры связано, по-видимому, с возрастающей ролью в процессе поликонденсации побочных реакций, скорость которых возрастает при повышенных температурах. На величину молекулярного веса большое влияние оказывает соотношение исходных компонентов, строение исходных веществ, их чистота. В качестве катализаторов межфазной поликонденсации предложен ряд соединений: аммониевые соли и основания, сульфосоединения. Таким образом, при проведении реакции поликонденсации можно получить полиарилаты различного молекулярного веса. Для различных марок поларилатов оптимальные условия реакции должны быть подобраны для каждого случая отдельно. Так, например, полиарилат Д-1 с молекулярным весом более 100 000 может быть получен межфазной поликонденсацией при следующих условиях: К 0,1 молярному водному щелочному раствору диана, содержащего в качестве катализатора триэтилбензиламмоний (1% от веса хлорангидрида) и в качестве эмульгатора – мерзолятнатриевые соли жирных сульфокислот (1% от веса водной фазы), при интенсивном перемешивании в течение 10-15 минут прибавляют 0,125 молярный раствор хлорангидрида изофталевой кислоты в п -ксилоле, реакционную смесь перемешивают в течение 20-30 минут. Соотношение исходных веществ, взятых в реакцию: диан / хлорангидрид изофталевой кислоты / едкий натр – 1моль / 1 моль / 2,2 моль. Выход полимера ~ 80%, молекулярный вес 150 000-160 000.

Основные типы полиарилатов Основные свойства полиарилатов зависят от их химического строения, которое определяет температуру размягчения и растворимость. Температура размягчения определяет температурные области возможного применения, а растворимость – возможность получения плёнок м волокон из растворов. По строению дикарбоновых кислот полиарилаты разделяют на полиарилаты алифатических и ароматических кислот. С увеличением длины ароматической цепи кислоты снижается теипература размягчения. При переходе к дикарбоновым ароматическим кислотам температура размягчения резко возрастает за счёт увеличения жёсткости макромолекулы. Увеличение числа фенильных ядер приводит к увеличению температуры размягчения. Нарушение симметрии снижает температуру размягчения. Введение между фенильными ядрами различных групп увеличивает гибкость полимерных цепей и снижает температуру размягчения (например, -О-, -SO2-). Особенно сильно свойства полиарилатов зависят от строения фенолов. I группа - полиарилаты на основе одноядерных фенолов (резорцин, гидрохинон). Это высокоплавкие кристаллические полиарилаты, не растворимые почти ни в каких растворителях. Температура размягчения снижается по мере уменьшения симметрии. II группа - полиарилаты на основе бисфенолов.

Свойства зависят от характера заместителей у центрального атома R' и R'': при увеличения размеров R' и R'' растворимость резко увеличивается, а температура размягчения резко падает. Полимеры аморфны.

IV группа - полиарилаты, содержащие различные заместители в ароматических ядрах:

Резкое снижение температуры размягчения вследствие нарушения симметрии объясняется уменьшением гибкости макромолекул.

ЛИНЕЙНЫЕ ПОЛИЭФИРЫ

Принципиально, любой из способов получения сложных эфиров может быть использован для получения высокомолекулярных полиэфиров. Примером таких способов являются: 1. Прямая этерификация карбоновых кислот спиртами. 2. Переэтерификация эфиров карбоновыми кислотами или спиртами. 3. Взаимодействие хлорангидридов кислот со спиртами, притекающее с отщеплением НСl. 4. Взаимодействие хлорангидридов кислот с фенолами. 5. Взаимодействие диалкилкетонов с альдегидами и кетонами и др. Не все перечисленные методы пригодны для каждого конкретного случая синтеза полиэфиров. Однако, если возможен выбор из нескольких способов, то принимаются во внимание следующие показатели: 1. летучесть мономеров; 2. термическую стабильность и растворимость мономеров и полимеров; 3. вязкость расплава полимера; 4. простоту очистки мономера и др. Для получения полиэфиров используют гликоли, из которых наибольшее практическое значение имеют: этиленгликоль, диэ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.114.138 (0.021 с.) |

и –ОСН2СН2ОН.

и –ОСН2СН2ОН.

900 – 1000 кгс/см2) и температурах 260 -2800С и температурах литьевой формы 80-1000С.

900 – 1000 кгс/см2) и температурах 260 -2800С и температурах литьевой формы 80-1000С. СlОСС6Н4СОСl + Н2О → НООСС6Н4СООН + НСl

СlОСС6Н4СОСl + Н2О → НООСС6Н4СООН + НСl

С.

С.