Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс производства ПЭТФСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Технологический процесс производства ПЭТФ как правило осуществляется по двухавтоклавной схеме. Стадиями производства являются: 1. Растворение ДМТФ в этиленгликоле 2. Переэтерификация 3. Поликонденсация 4. Выгрузка ПЭТФ Первая и вторая стадии осуществляются в первом автоклаве, третья и четвёртая – во втором. Описание стадий. 1.В автоклав (1), нагретый до 1400С загружается ДМТФ из бункера (3) с с помощью шнека (4), затем заливается этиленгликоль из весового мерника (2) в количестве 2,5 моля на 1 моль ДМТФ и через люк добавляется 0,01% ацетата цинка, как катализатор Время переэтерификации исчисляется от температуры 1400С (температура растворения) 2.В течение 1 часа автоклав нагревается от 1400С до 2300С и при этой температуре реакционную смесь выдерживают 3-5 часов при непрерывном перемешивании в токе углекислого газа или азота. Возврат гликоля в автоклав осуществляется при помощи ректификационной колонны (5). Пары метанола охлаждаются в холодильнике (6) и конденсат собирается в приёмнике (7). После отгонки всего метанола переэтерификация считается законченной и расплав (предварительный конденсат) через металлический сетчатый фильтр (8) в автоклав (9), где происходит поликондесация, при этом часто добавляют красители. 3.Предварительный продукт, слитый из автоклава (1), быстро нагревают до 2800С и при непрерывном перемешивании со скоростью 60 оборотов в минуту выдерживают при этой температуре. Избыток гликоля отгоняется, охлаждают в холодильнике (10) и собирают в приёмнике (11). После отгонки гликоля в течение 0,5-1 часа в автоклаве создают вакуум ниже 2 мм рт.ст. и проводят реакцию поликонденсации в течение 3-5 часов. Степень поликондесации определяют по вязкости расплава: при 2800С она достигает 2000-5000 Пз. Контроль осущесвляется по динамометру, установленному на валу мешалки. 4.Выгрузка. Расплавленный полиэфирсжатым СО2 выдавливается из автоклава через щелевое отверстие на барабан или в водяную баню. Лента полимера лраликом легко снимается с барабана и поступает на рубильный станок.Затем полученные кусочки (10*8*2 мм) упаковывают в герметическую металлическую тару. Переработка отходов. Отходы подвергаются гидролизу в присутствии щёлочи или расщепляются метиловым спиртом с добавлением щелочных катализаторов для регенерации ДМТФ. Свойства, переработка и применение ПЭТФ Технические названия некоторых продуктов из ПЭТФ Дакрон, фортрел, кронар – США; полен, хостгфан, тревира – ФРГ; тергаль – Франция; терленка – Голландия; лавсан – РФ. На основе ПЭТФ получают плёнки и волокна. ПЭТФ – вещество белого цвета. Растворяется в фенолах, дифенилоксиде, нитробензоле и некоторых смесях фенола с тетрахлорэтаном или дихлорэтаном и др. Технический полимер имеет средний молекулярный вес 15000-30000. ПЭТФ имеет t пл.= 255-2570С. В твёрдом состоянии может быть аморфным или кристаллическим, в зависимости от условий охлаждения (если быстро охладить – продукт аморфный и прозрачный), t ст.аморфн.= +670С, t ст.кристалл.= +810С. Плотность полимера 1,33г/см3, при 1300С - 1,37г/см3, при 1700С - 1,40г/см3. ПЭТФ и изделия него (волокна плёнки) хорошей химической стойкостью к действию HF, фосфорной, муравьиной, уксусной, щавелевой кислот даже при высокой температуре и концентрации. Но HCl, H2SO4, HNO3 разрушают его.. Щёлочи вызывают гидролиз во основном с поверхности. К окислителям устойчив. Высокая химическая стойкость ПЭТФ обусловлена малой растворимостью и смачиваемостью. ПЭТФ вступает в реакции, свойственные полимерам: фенолиз, ацидолиз, гликолиз при нагревании в растворах. Высокая температура (285-3200С) приводит к деструкции полимера. Выше 2800С даже в атмосфере азота происходит отщепление терефталевой кислоты, кислород ускоряет эту реакцию, а вода вызывает мгновенный гидролиз. Плёнка Важнейшей областью применения ПЭТФ являются плёнки и волокна. Плёнку получают из ПЭТФ методом экструзии (каландрование – высокая температура и низкая вязкость – не годится, из раствора – нерастворим в большинстве органических растворителях). Сначала расплавленный и профильтрованный полиэфир выдавливается через длинную узкую щель, а затем быстро охлаждается водой. На этой стадии необходим точный контроль температуры и давления, так как вязкость расплавленного ПЭТФ низкая и составляет 1/5 вязкости расплава полиэтилена. Экструдированная плёнка ПЭТФ аморфна и прозрачна, имеет блестящую поверхность, но из-за кристаллизации полимера при температуре более 800С становится непрозрачной и хрупкой. Следующая операция после экструзии – вытяжка, в результате которой происходит кристаллизация полимерных цепей. Плёнка подвергается вытяжке в двух противоположных направлениях. Скорость вытяжки плёнки зависит от температуры вытяжки, увеличиваясь с её повышением. После вытяжки плёнка подвергается закалке для сохранения её свойств. Обычно, плёнка, нагретая до температуры, превышающей температуру вытяжки, даёт значительную усадку. Для того, чтобы предотвратить усадку, плёнка выдерживается в растянутом состоянии при повышенной температуре в течение определённого времени. В результате образования микрокристаллической структуры и стабилизации молекул плёнка становится стабильной, сохраняет прозрачность и не даёт усадки до температуры закалки, которая лежит обычно между 1800С и 2100С. Температура закалки не может быть слишком высокой, так как при высоких температурах увеличивается подвижность макромолекул и снижается эффект их ориентации. Таким образом, процесс получения плёнки из ПЭТФ складывается их трёх стадий: 1.экструзия из расплава и получение аморфной плёнки; 2.плоскостная ориентация; 3.кристаллизация плёнки. Толщина плёнки из ПЭТФ может быть любой: от 10 мк до 1000 мк. В зависимости от степени ориентации плёнки могут иметь различную прозрачность. Основные свойства ПЭТФ Плотность, г/см3 - 1,38-1,39 Температура плавления, 0С: 250-255 Показатель преломления, nD 25 - 1,655 Прочность при растяжении, кгс/см2 – 1190-1750 Относительное удлинение при разрыве, % - 70-130 Водопоглощение при 250С – 0,3 за 1 неделю, % Коэффициент теплопроводности, ккал/м*час*град. – 0,13 Удельное объёмное сопротивление, Ом*см при 250С - 1*1015-1017 при 1500С - 1*1013 Пробивная напряжённость для плёнки, толщиной 2мкм при 250С, кв/мм – 4,5 Усадка при 1500С,% - 3-5 Одной из важных особенностей ПЭТФ плёнки является сочетание высокой механической прочности с хорошими диэлектрическими свойствами в широком интервале температур. Свойства плёнки практически не изменяются от 200С до 800С, хрупкость не проявляется даже при - 500С, а плёнку можно эксплуатировать до 1750С. Такая плёнка представляет интерес для электро- и радиотехники. Другой отличительной особенностью является высокая термостойкость плёнки: в условиях длительного нагревания (1000 часов) при 1250С на воздухе прозрачность плёнки снижается всего на 10-15%. Плёнки применяются в качестве электроизоляционного материала. Благодаря своей прозрачности (пропускает до 90% света видимой части спектра) плёнка применяется для замены стекла в оранжереях и теплицах. Механическая прочность плёнки позволяет использовать её в качестве упаковочного материала. На её основе малогабаритные конденсаторы выдерживают температуру от –600С до 1500С. Волокно ПЭТФ перерабатывается в волокно прядением из расплава. Перед плавлением из ПЭТФ удаляются следы адсорбированной влаги, которая может привести к гидролизу и уменьшению молекулярной массы. Плавление производят в атмосфере сухого азота при тщательном контроле температуры. Продавливают через фильеры примерно при 800С.Изменяя форму отверстий в фильере можно получать волокна с разнообразной формой поперечного сечения (профилированное волокно). При выходе из фильер отдельные волокна твердеют на воздухе, их собирают вместе и наматывают на катушку. Высокие механические свойства волокно приобретает лишь после вытяжки в 4-5 раз при температуре выше 800С. Полиэфирные волокна производятся как в виде непрерывной нити, так и в виде штапеля. Штапель готовят соединением нескольких тысяч отдельных волокон, которые затем вытягиваются, гофрируются, подвергаются тепловой обработке и режутся на кусочки определённой длины. Свойства волокон зависят: 1. от молекулярного веса полимера 2. от условий прядения и вытяжки, которые определяют ориентацию молекул и степень кристалличности. 3. Отличительной способностью ПЭТФ волокна является то, что его механические свойства можно изменять в широких пределах.

Некоторые свойства ПЭТФ волокна

ПЭТФ волокно по своим упругим свойствам очень сходно с шерстью и ацетатным шёлком. На его основе получают упругие немнущиеся ткани. Применяют в промышленности для изготовления тканей технического назначения, а также шнуры, тяжёлые морские канаты, рыболовные сети, корд для покрышек и т.д. Кроме того, ПЭТФ волокно пригодно для изготовления трикотажных изделий, костюмных и декоративных тканей. Недостатки: способность накапливать статические заряды, сильное загрязнение, склонность к комкованию (штапельное волокно).

ПОЛИЭТИЛЕНФТАЛАТ Полиэтиленфталат (ПЭФ) образуется из этиленглиоля и фталевого ангидрида. На первой стадии образуются кислые эфиры:

Этот процесс идёт сравнительно быстро даже при комнатной температуре. В результате последующих реакций моноэфиров гликоля и исходных продуктов образуются сложные молекулы сравнительно малой степени поликонденсации. Конечные продукты имеют следующее строение:

В зависимости от соотношения исходных компонентов,степени удаления побочных продуктов (воды), температуры и времени реакции можно получить полиэтиленфталаты различной консистенции: от вязкой жидкости до твёрдого продукта с температурой плавления 55-630С, молекулярный вес может достигать 1500. ПЭФ растворяется в ацетоне, циклогексаноле, спиртобензольной смеси. ПЭФ применяют для пластикации ПВХ, совместимость с которым у него хорошая, и как лаки. ПЭФ производят в реакторе из нержавеющей стали ёмкостью от 2 до 5 м3, снабжённом пропеллерной мешалкой и рубашкой для обогрева. ПЭФ готовят из компонентов, взятых в эквимолекулярных количествах или содержащих небольшой избыток фталевого ангидрида (чтобы компенсировать потери от возгонки). Сначала в реактор загружают гликоль и нагревают до 80-1000С, затем вводят фталевый ангидрид. После растворения ангидрида (при этом образуется большая часть кислых эфиров) температуру в реакторе повышают до 200-2200С. С увеличением вязкости среды и уменьшением концентрации реагирующих веществ скорость реакции поликонденсации постепенно снижается. Поэтому на последней стадии реакции температуру повышают до 260-2800С и процесс заканчивают при достижении заданного кислотного числа (1-25). Уменьшение кислотного числа сопровождается повышением вязкости. По окончании реакции полимер охлаждают в реакторе до 150-1800С и сливают на алюминиевые противни или барабаны.

ПОЛИЭТИЛЕНАДАПИНАТ ПОЛИЭТИЛЕНСЕБАЦИНАТ Полиэфиры на основе этиленгликоля и адипиновой или себациновой кислот находят применение в качестве пластификаторов ПВХ. Их строение можно представить так: НОСН2СН2О[OCRCOOСН2СН2О]nOCRCOOH, где R – радикал, содержащий различное число метиленовых групп. Процесс полученияполиэтиленадапината и полиэтиленсебацината аналогичен процессу получения полиэтиленфталата. Физико – механические свойства могут изменяться в широких пределах в зависимости от молекулярного веса и природы исходных компонентов. Полиэтиленадапинат имеет температуру плавления 470С, температура плавления полиэтиленсебацината 720С. Из полиэтиленсебацината с молекулярным весом 9000 – 12000 можно изготовлять волокна. Полиэтиленадапинаты устойчивы к старению, обладают низкой летучестью и хорошими миграционными свойствами. Полиэтиленсебацинаты устойчивы к миграции отличаются высокой совместимость с ПВХ.

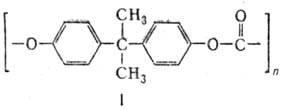

ПОЛИКАРБОНАТЫ К линейным полимерам, выпускаемым в промышленном масштабе, относятся поликарбонаты, получаемые на основе ароматических диокси-соединений (диоксидифенилалканов) и угольной кислоты. Поликарбонаты, сложные полиэфиры угольной к-ты и дигидроксисоединений общей ф-лы [—ORO—C(O)—]n, где R-ароматич. или алифатич. остаток. Наибольшее пром. значение имеют ароматические поликарбонаты (макролон, лексан, юпилон, пенлайт, синвет, дифлон, поликарбонат): гомополимер ф-лы I на основе 2,2-бис-(4-гидроксифенил)пропана (бисфенола А) и смешанные поликарбонаты на основе бисфенола А и его замещенных-3,3',5,5'-тетрабром- или 3,3',5,5',-тетраметилбисфено-лов А (ф-ла II; R = Br или CH3 соотв.).

В зависимости от природы применяемого мономера можно получить поликарбонаты с различными физическими и химическими свойствами. Поликарбонаты были получены Шнеллом и впервые опубликовано о них было в 1956 г. Шнелл указал четыре метода синтеза поликарбонатов. 1. Реакция переэтерификации между диоксисоединениями и диэфирами угольной кислоты и одноатомными ароматическими или алифатическими оксисоединениями. 2. Реакция переэтерификации диалкил – или диарилкарбонатов из диоксисоединений, взятых отдельно или с другими диоксисоединениями. 3. Реакция фосгенирования – взаимодействие диоксисоединений с фосгеном в присутствии кислотосвязывающих веществ. 4. Взаимодействие диэфиров хлоругольной кислоты из диоксисоединений с другими диоксисоединениями в присутствии кислотосвязывающих веществ Из указанных методов применение нашли первый и третий. По первому методу реакция переэтерификации между диоксисоединениями (4, 4΄ диоксидифенилалканами) и диэфирами угольной кислоты протекает по схеме:

Образование низкомолекулярных полиэфиров происходит в присутствии основных катализаторов (в частности, щелочных и щелочноземельных металлов, их окисей, гидридов, амидов), а также в присутствии ZnO, PbO, Sb2O3. Но высокомолекулярные продукты могут образовываться лишь в кислой среде, поэтому щелочной катализатор, избыток которого приводит к возникновению побочных реакций (разветвление и сшивка), должен быть нейтрализован во время процесса. Синтез поликарбонатов производится при нагревании до 200-3000С и при перемешивании в условиях разряжения. Образующийся полимер имеет молекулярный вес до 50 000. Этим методом получить полимеры с большим молекулярным весом не удаётся. Однако это осуществимо при помощи метода, когда фосген воздействует в двухфазной системе на раствор 4,4΄- диоксидифенил – 2,2 пропана в разбавленном едком натре. Второй фазой должен являться растворитель, индифферентный к образовавшемуся поликарбонату (например, метиленхлорид или другие хлорированные углеводороды). На этой стадии реакции образуются низкомолекулярный полимер с концевыми группами – О-СО-Сl. При добавлении четвертичных аммониевых оснований в качестве катализаторов в условиях непрерывного перемешивания при комнатной температуре образуется высокомолекулярный поликарбонат. Молекулярный вес может достигать 150 000. Добавлением одноатомных фенолов можно регулировать молекулярный вес поликарбонатов.

Предложен усовершенствованный метод получения поликарбонатов, исключающий необходимость предварительной тщательной очистки диоксидифенилалканов. Реакцию проводят в две стадии. Сначала получают низкомолекулярный поликарбонат, затем отделяют его в виде раствора в метиленхлориде от водной фазы, вводят водный раствор щёлочи и катализатор и тщательно перемешивают до образования вязкой массы. После нейтрализации и промывки из раствора в метиленхлориде выделяют полимер.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 990; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.61.197 (0.015 с.) |