Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

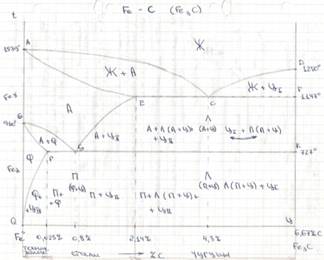

Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3C. Влияние углерода и примесей на свойства стали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

БИЛЕТ № 1 Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3C. Влияние углерода и примесей на свойства стали.

Сплавы железа с ушлеродом в диапазоне концетраций от 0 до 6.67% подразделяют на три группы:технич железо(C<0/02%, структура ф или Ф+ЦIII)(а);стали 0.02<C%<2.14(в структуре П);чугуны 2.14<C%<6.67(в структ Л).По структуре в равновес состоянии различ.: доэвтектоид стали(0.02<C%<0.8,П+Ф)(б,в); эвтектоидн(С=0.8%Ппластин)(г); заэвтектоидн (0.08<C%<2.14, П+ЦII) (д) Чугуны,имеющ в своей структуре эвтектику ледебурит назыв белыми и дел: доэвтектич(2.14<C%<4.3, Л+П+ЦII)(ж); эвтектич(С=4.3%. ледебурит)(з); заэвтектическими (4.3<C%<6.67, Л+ЦI)(и) Фазы: -Ж -Ф(феррит) = FeαC (Cmax – 0.025%) -А(аустенит) = FeγC (Cmax – 2.14%) -Ц(цементит) – Fe3C (Cmax – 6.67%) -Г(графит) Феррит – твёрдый раствор углерода в α-железе. ОЦК Аустенит – твёрдый раствор углерода в γ-железе.ГЦК Цементит – химическое соединение железа с углеродом – карбид железа Fe3C Графит образуется в высокоуглеродистых сплавах при метастабильном равновесии.(Если охлаждение(нагрев) происходит медленно, но с реальными скоростями). Углерод содержится в стали в виде цементита, который представляет собой твердые и хрупкие частицы. С увел С повыш твердость, пределы прочности и текучести(в доэвтектоидн сталях),но умен относит удлинение, отн сужение и ударная вязкость. В заэвтектоидн пределы прочности и текучести сниж из-за образ хрупкой цементитной сетки. (рис) Увелич углерода способствует переходу стали в хланоломкое состояние Примеси: полезные-кремний(до0.4%), марганец(0.8%).Кремний повыш плотность слитка и текучесть; марганец-повышпрочн, умен красноломкость, вызванную серой. Вредные: Сера-способствует появл красноломкости(хрупкость при горяч обработке давлением). Фосфор-упрочняет, но умен пластичность и вязкость, повыш порог хладноломкости. Азот, кислород-понижают предел выносливости и вязкость, повыш порог хладноломкости. Водород-вызываетохрупчивание. Виды и назначение отпуска закаленной стали. Температуры нагрева для отпуска, получаемые структуры и свойства. Заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью. Основан на превращениях М и Аост при нагреве.

Вид отпуска: низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения, Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. Инструмент, подшипники, детали после ТВЧ Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости,выносливости,релаксационной стойкости. Рессоры, пружины Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью. Валы, оси, шатуны

В результате обработки шестерни должны получить твердый износостойкий поверхностный слой при вязкой сердцевине. Для их изготовления выбрана сталь 12ХН3А. Указать состав, определить класс стали по назначению, структуру, назначить термообработку, позволяющую получить необходимые свойства. Определить влияние легирующих элементов. Определить окончательную структуру. Состав: 0,12%-С 1%-Cr 3%-Ni Конструкционная сталь общего назначения Структура: П+Ф ТО: Ц+З+НО Cr и Ni повышают прочность, пластичность, вязкость сердцевины и цементованного слоя Структура после ТО: поверхность-Мотп+Аост+К БИЛЕТ № 2

Для выбора темп при нагреве или охлаждении сплавов для различных видов то приняты условные обозначения основных критических точек(линий) диаграммы. При нагреве к обозначению добавляют индекс «с», при охл «r» Полиморфизм – свойство металла изменять свою кристаллическую решётку под влиянием внешних факторов (температура, давление). Feα ÛFeγ Полиморфные превращения сопряжены с изменением компактности кристаллической решетки и изменением объема вещества. Переход железа из α- в γ-модификацию при температуре примерно 910 °С сопровождается изменением объема на 1,6 %. Плотность γ-железа на 1,05 % больше плотности α-железа, а удельный объем γ-железа соответственно меньше. Влияние лег.элементов на критические точки а3 и а4. А3 и А4 изменяют области сущ. Твёрдых растворов-Ф и А. α-стабилизаторы – элементы с ОЦК CrMo W V. Повышают температуру А3 и понижают температуру А4. Сужается область γ-тр и расширяется область α-тр

γ-стабилизаторы – элементы с ГЦК. NiMnCu. делают наоборот расширяя область γ-тр

Билет №3 На диаграмме изотермического превращения переохлажденного аустенита нанести кривые охлаждения при закалке, нормализации и отжиге. Опишите характерные особенности каждой термообработки, получаемые структуры и свойства. Отжиг закл-сяв нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры. -Ф+П- в доэвтектоидных сталях(Ф+П) -П- в эвтектоидных сталях(П) -П+Ц2 – в заэвтектоидных сталях Виды отжига 1-го рода: Рекристаллизационный отжиг применяется для снятия наклепа и зак-ся в нагреве холоднодеформированной стали выше тем-ры рекристаллизации на 150-250С, выдержке и послед охлаждении. Снижение твердости и повышение пластичности. Отжиг для снятия напряжений примен-ся для отливок, деталей, сварных изделий после обработки резанием. Диф-ный отжиг прим-ся для легир сталей с целью выравнивания хим.состава и уменьшения внутрикристаллической ликвации, кот повышает слонность стали к хрупкому разрушению, понижает пластичность и вязкость. Т нагрева до 1100-1200С. В рез-те получется структура Ф+П с крупным зерном. Виды отжига 2-го рода: Поный отжиг- нагрев доэв-ных сталей на 30-50 С выше тем-ры Ас3,выдержка и охлаждение вместе с печью.Цели- измельчение зерна, повышение ударной вязкости; улучшение обрабатываемости резанием за счет снижения твердости и повышения пластичности; снятие внутренних напряжений. Полный отжиг для заэвтектоидных сталей не применяется. Неполный отжиг – нагрев до – и заэвтек-ных сталей выше тем-ры Ас1, выдержка, охлаждение в печи. Неполный отжиг доэв-ных сталей применяют вместо полного, если не требуется измельчение зерна. Заэв-ные стали подвергают только неполному отжигу, нагрев вызывает практически полную перекристаллизацию, проводится для получения структуры зернистого перлита. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности, более высокую пластичность. Изотермический отжиг – проводится для легир сталей и состоит в нагреве выше линии Ас3,быстром охлажд-и, изотремической выдержке в теч-е 3-6ч, послед охл-е на воздухе. Сокращает длительность процесса, получается более однородная ф-п структура.

Закалка заключается в нагреве доэвт-ных сталей на 30-50С выше Ас3, заэв-ных на 20-30С выше Ас1,выдерже и послед охл-и со скоростью выше критической. Цель: получение структуры мартенстита. Закалка не явл-ся окончательной операцией, чтобы уменьшить хрупкость и напряжение, получить требуемые мех-киесво-ва, сталь после закалки подвергают отпуску

Билет№4 Билет №5. 1 Закалка и отпуск стали. Получаемые структуры и свойства. Отпуск заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью. Основан на превращениях М и Аост при нагреве. Вид отпуска: низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения,Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости,выносливости,релаксационной стойкости. Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью. Закалка заключается в нагреве доэвт-ных сталей на 30-50С выше Ас3, заэв-ных на 20-30С выше Ас1,выдерже и послед охл-и со скоростью выше критической. Цель: получение структуры мартенстита. Закалка не явл-ся окончательной операцией, чтобы уменьшить хрупкость и напряжение, получить требуемые мех-киесво-ва, сталь после закалки подвергают отпуску Выбор температурь нагрева под закалку 1. Доэв-ные стали: а) нагрев на 30-50С выше Ас3 Структура: М+Аост. Сталь с исходной структурой П+Ф при нагреве приобретает аустенитную структуру, кот при дальнейшем со скоростью выше критической превращается в М. В сталях, содер выше 0,4-0,5%С, и имеющим мартенситную точку Мк ниже 20С,присутсвует Аост.Эта тем-ра нагрева явл-ся оптимальной. б) нагрев в интервале Ас1…Ас3(неполная зка-ка) структура: М+Ф снижается твердость и прочность в) нагрев значительно выше Ас3(перегрев) структура: Мкрупноигольчатый При перегреве образуется А с крупным зерномэд кот при охл-и переходит в М крупоигол с низкой ударной вязкостью. Перегрев явл-ся дефектом термической обработки 2. Заэв-ные стали: а) нагрев несколько выше Ас1 структура: М+Ц2+Аост оптимальная тем-ра, не приводит к росту зерна А и увеличению Аост, Ц повышает твердость. Выделения цементита в виде сетки по границам зерен недопустимы,т.к сталь будет хрупкой, поэтому перед закалкой заэв-ные стали подвергаются отжигу на П зерн или нормализации. б) нагрев выше Асm структура: М+А ост(до 40%) полная переристаллизация при нагреве приводит к росту зернаА,увеличАост,мснижаетсяпрочтость стали и сопротивление хрупкому разрушению.

Билет №6 Две детали из которых одна имела сквозную,а другая несквозную прокаливаемость были подвергнуты отпуску так,что твердость на поверхности обеих деталей после отпуска была одинакова.Какой будет ударная вязкость в сердцевине?Будут ли и другие св-ва этих деталей одинаковыми? Одинаковыми будут пределы прочности. Ударная вязкость детали со сквозной и несквозной прокаливаемостью не будут равны, т.к. у детали с несквозной прокаливаемостью она снизится в сердцевине.

Билет 7 Виды и назначение отпуска Отпуск заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью. Основан на превращениях М и Аост при нагреве. Вид отпуска: низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения, Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости, выносливости, релаксационной стойкости. Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью. Для изготовления траков гусеничных машин выбрана сталь 130Г13Л.Указать состав, определить класс стали и её структуру. Назначить и обосновать режим термической обработки. Объяснить причину высокой износостойкости. 130Г13Л – сталь Гадфильда, содержит1,3%С и 13%Mn, Л- детали получают путем литья.Сталь относится к аустенитному классу, стр-ра после литья А(легированный)+ карбиды. Обработка: закалка в воде- необходимо для растворения избыточных карбидов. Обладает высокой износостойкостью, т.к. под действием больших нагрузок происходит наклеп- самоупрочнение стали. №9 Диаграмма состояния Al-Cu

Сплавы подвергаемые То –это те сплавы попад в птичку(α) То: закалка+старение (темп 500 –вода-α пересыщенное) Старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток (естественное старение) или 10…24 ч при повышенной температуре 100…200'С (искусственное старение)в процессе старения происходит распад пересы-щенного твердого раствора, который идет в несколько стадий в зависимости от температуры и продолжительности старения: I стадия старения - образование зон Гинье-Престона (зонное старение)Эта стадия наиболее характерна для естественного(при 20*С) или низкотемпературного искусственного старе-ния (ниже 100…150C). II стадия старания - образование метастабильной O' (тета)-фазы (фазовое старение). По мере выдержки сплава при повышенных температурах на базе зон Гинье-Престона образуются дисперсные частицы промежуточной O'-фазы с кристаллическойрешеткой, отличающейся от решетки твердого раствора. Промежуточная фаза имеет отличную от стабильной (O(тета)-фазы) кристаллическую решетку и сохраняет когерентную связь с решеткой а-твердсго раствора III стадия старения - образование стабильной О-фазы (коагуляционное старение). При дальнейшей выдержке происходит срыв когерентности, коагуляция метастабильной фазы и образование стабильной О-фазы CuAl2, (рис. 104г). Искажения кристаллической решетки частично снимаются и прочность сплава понижается (рис 105).

Состаренные сплавы можно подвергать обработке на возврат, которая состоит в кратковременной выдержке сплава (2…3 мин) при 230…250"С. Во время нагрева рассасываются зоны Гинье-Престона и восстанавливается пластичность свежезакаленного состояния. При последующем вылеживании сплава при комнатной температуре вновь происходит образование зон ГП-1 и упрочнение сплава Протяжки из стали Р18. Р18- быстрорежущая сталь: 0,7-0,8%С, 18%W. Структурный класс в равновесном состоянии - ледебуритный. Основной легирующий элемент W- обеспечивает теплостойкость и повышение температуры отпуска мартенсита. Обработка: закалка с охлаждением в масле, трехкратный низкий отпуск(t=550-570). Трехкратный отпуск проводят для уменьшения кол-ва ост аустенита, который снижает режущие свойства. Окончательная структура: Мотп+карбиды+ Аост; имеет высокую твердость.

№10 Диаграмма

Сплавы железа с углеродом в диапазоне концетраций от 0 до 6.67% подразделяют на три группы:технич железо(C<0/02%, структура ф или Ф+ЦIII)(а);стали 0.02<C%<2.14(в структуре П);чугуны 2.14<C%<6.67(в структ Л).По структуре в равновес состоянии различ.: доэвтектоид стали(0.02<C%<0.8,П+Ф)(б,в); эвтектоидн(С=0.8%Ппластин)(г); заэвтектоидн (0.08<C%<2.14, П+ЦII) (д) Чугуны,имеющ в своей структуре эвтектику ледебурит назыв белыми и дел: доэвтектич(2.14<C%<4.3, Л+П+ЦII)(ж); эвтектич(С=4.3%. ледебурит)(з); заэвтектическими (4.3<C%<6.67, Л+ЦI)(и) Фазы:-Ж;Ф(феррит) = FeαC (Cmax – 0.025%);А(аустенит) = FeγC (Cmax – 2.14%);Ц(цементит) – Fe3C (Cmax – 6.67%); Г(графит) Феррит – твёрдый раствор углерода в α-железе, ОЦК. Аустенит – твёрдый раствор углерода в γ-железе, ГЦК. Цементит – химическое соединение железа с углеродом – карбид железа Fe3C.Графит образуется в высокоуглеродистых сплавах при метастабильном равновесии.(Если охлаждение(нагрев) происходит медленно, но с реальными скоростями).Углерод содержится в стали в виде цементита, который представляет собой твердые и хрупкие частицы. С увел С повыш твердость, пределы прочности и текучести(в доэвтектоидн сталях),но умен относит удлинение, отн сужение и ударная вязкость. В заэвтектоидн пределы прочности и текучести сниж из-за образ хрупкой цементитной сетки. (рис) Увелич углерода способствует переходу стали в хладноломкое состояние.Примеси: полезные-кремний(до0.4%), марганец(0.8%).Кремний повыш плотность слитка и текучесть; марганец-повыш прочн, умен красноломкость, вызванную серой. Вредные: Сера-способствует появл красноломкости(хрупкость при горяч обработке давлением). Фосфор-упрочняет, но умен пластичность и вязкость, повыш порог хладноломкости. Азот, кислород-понижают предел выносливости и вязкость, повыш порог хладноломкости. Водород-вызывает охрупчивание. Дефекты 1)Точечные дефекты-это такие нарушения периодичности кр. реш., размеры которых во всех трех измерениях малы и сопоставимы с размерами атомов:м-вакансии-узлы кр. реш., не занятые атомами;-межузельные атомы – атомы, расположенные в межатомных пустотах;-примесные атомы: занимают позиции замещения и внедрения.Точечные дефекты определяют возможность диффузии, т.е. перемещения атомов в кр. реш. на расстояния превышающие межатомные 2)Линейные дефекты – имеют малые размеры в двух измерениях и большую протяженность в третьем измерении:-краевая дислокация-фронтальная граница неполной атомной плоскости;-винтовая дислокация-это линия, вокруг которой атомная плоскость образует винтовую поверхность. 3)Поверхностные дефекты – малы в одном измерении и протяженны в двух других:границы зёрен – поверхности раздела между отдельными зернами;-границы субзерен- состоят из параллельных краевых дислокаций, расположенных друг над другом и дробят зерно на на отдельные субзерна;дефекты упаковки- части атомной плоскости, ограниченной дислокациями, в которой нарушено закономерное чередование плотноупакованных слоев атомов. 4)Объемные дефекты:макроскопические дефекты: поры, трещины, частицы инородных фаз. Виды и назначение отп и отж Отжиг закл-сяв нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры.-Ф+П- в доэвтектоидных сталях(Ф+П); -П- в эвтектоидных сталях(П); -П+Ц2 – в заэвтектоидных сталях Виды отжига 1-го рода: Рекристаллизационный отжиг.Отжиг для снятия напряжений. Диф-ный отжиг. Виды отжига 2-го рода: 1)Полный отжиг- нагрев доэв-ных сталей на 30-50 С выше тем-ры Ас3,выдержка и охлаждение вместе с печью.Цели- измельчение зерна,повышение ударной вязкости;улучшение обрабатываемости резанием за счет снижения твердости и повышения пластичности; снятие внутренних напряжений. Полный отжиг для заэвтектоидных сталей не применяется.2)Неполный отжиг – нагрев до – и заэвтек-ных сталей выше тем-ры Ас1, выдержка, охлаждение в печи. Неполный отжиг доэв-ных сталей рименяют вместо полного,если не требуется измельчение зерна. Заэв-ные стали подвергают только неполному отжигу, нагрев вызывает практически полную перекристаллизацию, проводится для получения структуры зернистого перлита. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности, более высокую пластичность.3)Изотермический отжиг – проводится для легир сталей и состоит в нагреве выше линии Ас3,быстром охлажд-и,изотремической выдержке в теч-е 3-6ч,послед охл-е на воздухе. Сокращает длительность процесса, получается более однородная ф-п структура. Отпуск заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью.Основан на превращениях М и Аост при нагреве. Виды отпуска: 1)низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения, Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. 2)Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости, выносливости, релаксационной стойкости. 3)Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью. Алюминиевые сплавы Деформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, свойства, механизмы упрочнения. Явление возврата. Применение. Дуралюмины 1Д1. ДЗ, Д6, Д16 и т.п.) - это сплавы системы AI-Cu-Mg Основным легирующим элементом является медь (3,8-4,8%Сu). количество магния от 0.5 до 1.5% Кроме того, сплавы содержат марганец (около 0,5% Мn) и в качестве примесей Fe и Si. Согласно диаграмме Al-Cu (рис 102) а сплавах образуются следующие фазы• а(альфа)- твердый раствор Си и других элементов в алюминии максимальная растворимость Сu в AI составляет 5,7%, обладает пластичностью; • O(тета)- твердый раствор алюминия на базе химического соединения CuAl2 соединение стехиометрического состава содержит 54,1% Сu, обладает хрупкостью. Дуралюмины после литья имеют структуру альфа+тета(II), причем частицы тета(II) залегают по границам зерен и охрупчивают сплав (рис 103а). Термическая обработка дуралюминов заключается в закалке и старении. Старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток (естественное старение) или 10…24 ч при повышенной температуре 100…200'С (искусственное старение) в процессе старения происходит распад пересыщенного твердого раствора, который идет в несколько стадий в зависимости от температуры и продолжительности старения: I стадия старения - образование зон Гинье-Престона (зонное старение)II стадия старения - образование метастабильной O' (тета)-фазы III стадия старения - образование стабильной О-фазы Состаренные сплавы можно подвергать обработке на возврат которая состоит в кратковременной выдержке сплава (2…3 мин) при 230…250"С. Во время нагрева рассасываются зоны Гинье-Престона и восстанавливается пластичность свежезакаленного состояния. При последующем вылеживании сплава при комнатной температуре вновь происходит образование зон ГП-1 и упрочнение сплава 4.В стали У12 после закалки получена структура мартенсит + 40% Аост. Как была проведена закалка. Объясните наличие большого количества Аост. Назначьте правильный режим термообработки. был произведен нагрев выше Асm структура: М+А ост(до 40%) полная перекристаллизация при нагреве приводит к росту зернаА, увелич Аост, мснижается прочтость стали и сопротивление хрупкому разрушению. нагрев несколько выше Ас1 структура: М+Ц2+Аост оптимальная тем-ра, не приводит к росту зерна А и увеличению Аост, Ц повышает твердость. Выделения цементита в виде сетки по границам зерен недопустимы, т.к сталь будет хрупкой, поэтому перед закалкой заэв-ные стали подвергаются отжигу на П зерн или нормализации.

Билет №13 Для изготовления шестерен коробок передач выбрана сталь 25ХГТ. Определить ее состав, и назначить необходимую термическую обработку. Описать структуру после ТО.В результате то шестерни должны получить твердый поверхностный слой при вязкой сердцевине. ТО:улучшение(нормализация)+закалка ТВЧ+НО. Структура: поверхность=М+Аост,сердцевина-Сотп(Спласт+Ф) Билет №14

Билет №15 Билет №16 Испытания на растяжение. Кривая растяжения и механические характеристики: предел прочности, предел текучести для пластичных и малопластичных материалов. Относительное удлинение и относительное сужение. Единицы измерения данных характеристик. Статические испытания-медленное и плавное увеличение нагрузки (растягивающие, сжимающие, крутящие, срезывающие). Испытания на растяжение проводят на специальных машинах с использованием стандартных образцов. После испытания записывают диаграмму условных напряжений в координатах «напряжение σ – относительное удлинение δ». σ = P/F0 (МПа)

Характеристики прочности: Предел пропорциональности σпц – максимальное напряжение, соответствующее линейному участку кривой растяжения. Предел текучести σт – напряжение, при котором материал деформируется без заметного увеличения нагрузки. Предел прочности(временное сопротивление) σв – напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца Характеристики пластичности: Относительное удлинение – это отношение удлинения образца под действием растягивающей нагрузки к его первоначальной длине- δ=(l-l0)/ l0 * 100% Относительное сужение – это отношение уменьшения площади поперечного сечения образца в месте разрыва под действием растягивающ. нагрузки к начальной площади поперечного сечения Ψ=(F0 – F)/ F0 * 100% На диаграмму изотермического распада переохлажденного аустенита нанести режимы охлаждения при отжиге, нормализации и закалке. Назначение и виды этих процессов для до- и заэвтектоидных сталей. Получаемые структуры и свойства.

-Ф+П- в доэвтектоидных сталях(Ф+П) -П- в эвтектоидных сталях(П) -П+Ц2 – в заэвтектоидных сталях Виды отжига 1-го рода: Рекристаллизационный отжиг применяется для снятия наклепа и зак-ся в нагреве холоднодеформированной стали выше тем-ры рекристаллизации на 150-250С, выдержке и послед охлаждении. Снижение твердости и повышение пластичности. Отжиг для снятия напряжений примен-ся для отливок, деталей, сварных изделий после обработки резанием. Диф-ный отжиг прим-ся для легир сталей с целью выравнивания хим.состава и уменьшения внутрикристаллической ликвации, кот повышает слонность стали к хрупкому разрушению, понижает пластичность и вязкость. Т нагрева до 1100-1200С. В рез-те получется структура Ф+П с крупным зерном. Виды отжига 2-го рода: Поный отжиг- нагрев доэв-ных сталей на 30-50 С выше тем-ры Ас3,выдержка и охлаждение вместе с печью.Цели- измельчение зерна, повышение ударной вязкости; улучшение обрабатываемости резанием за счет снижения твердости и повышения пластичности; снятие внутренних напряжений. Полный отжиг для заэвтектоидных сталей не применяется. Неполный отжиг – нагрев до – и заэвтек-ных сталей выше тем-ры Ас1, выдержка, охлаждение в печи. Неполный отжиг доэв-ных сталей применяют вместо полного, если не требуется измельчение зерна. Заэв-ные стали подвергают только неполному отжигу, нагрев вызывает практически полную перекристаллизацию, проводится для получения структуры зернистого перлита. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности, более высокую пластичность. Изотермический отжиг – проводится для легир сталей и состоит в нагреве выше линии Ас3,быстром охлажд-и, изотремической выдержке в теч-е 3-6ч, послед охл-е на воздухе. Сокращает длительность процесса, получается более однородная ф-п структура. Нормализация заключается в нагреве доэвтектоидной стали до тем-ры на 40-50С выше Ас3, заэвтек-ной – на 40-50С выше Асm, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру. Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность ф-ц смеси.После нормализации получаются структуры: С+Ф – в доэв-ных сталях; С- в эвтектоидных; С+Ц2 – в заэвт-ных.. Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых(до 0,3%)- нормализ-ю применяют вмсто отжига, она явл-ся более экономичной,т.к. меньше времени затрачивается на охлаждение стали. Для среднеуглеродистых(0,3-0,5%)- нормализ-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. Для высоколегированных – нормализ-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М. Закалка заключается в нагреве доэвт-ных сталей на 30-50С выше Ас3, заэв-ных на 20-30С выше Ас1,выдерже и послед охл-и со скоростью выше критической. Цель: получение структуры мартенстита. Закалка не явл-ся окончательной операцией, чтобы уменьшить хрупкость и напряжение, получить требуемые мех-кие сво-ва, сталь после закалки подвергают отпуску

Билет №17

Расшифровать химический состав сталей 10Х18Н9Т и 20ХНМ. Указать структуру сталей в отожженном и нормализованном состоянии. Назначение легирующих элементов, типовая термообработка и получаемая структура.

Билет №18 Билет №19 Билет №20 Билет №21

Отжиг закл-ся в нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры. -Ф+П- в доэвтектоидных сталях(Ф+П) -П- в эвтектоидных сталях(П) -П+Ц2 – в заэвтектоидных сталях Нормализация заключается в нагреве доэвтектоидной стали до тем-ры на 40-50С выше Ас3, заэвтек-ной – на 40-50С выше Асm, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру. Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность ф-ц смеси.После нормализации получаются структуры: С+Ф – в доэв-ных сталях; С- в эвтектоидных; С+Ц2 – в заэвт-ных.. Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых(до 0,3%)- нормализ-ю применяют вмсто отжига, она явл-ся более экономичной,т.к. меньше времени затрачивается на охлаждение стали. Для среднеуглеродистых(0,3-0,5%)- нормализ-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. Для высоколегированных – нормализ-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М. Закалка заключается в нагреве доэвт-ных сталей на 30-50С выше Ас3, заэв-ных на 20-30С выше Ас1,выдерже и послед охл-и со скоростью выше критической. Цель: получение структуры мартенстита. Закалка не явл-ся окончательной операцией, чтобы уменьшить хрупкость и напряжение, получить требуемые мех-кие сво-ва, сталь после закалки подвергают отпуску.

Основные требования: Высокая твердость режущей кромки, Износостойкость, Теплостойкость(красностойкость) – способность стали сохранять высокую твердость при нагреве. Углеродистые стали: У7…У13 (У8А…У13А) ТО: закалка+СО на тростит(для У7 – У9) Для У10-У13 закалка+НО, структура: Мотп+Ц2+Аост, HRC= 62…62. Обладают малой прокаливаемостью и теплостойкостью. Низколегированные стали: 9ХС, ХВГ, 11ХФ. Обладают более высокой прокаливаемостью. ТО: закалка+НО, структура: Мотп+К+Аост, HRC= 62…65. Быстрорежущие стали. Обладают высокой теплостойкостью. Содержится в среднем 0,8%С, 4,2% Сr,1…2% V, основной ЛЭ – вольфрам, его кол-во указывается в марке стали: Р9. Структурный класс быстрорежущих сталей в равновесном состоянии – ледебуритный.

Л80 Структура: однофазная со структурой альфа твердого раствора. Применение: ленты, листы, полосы, проволки, музыкальные инструменты. Состав: Cu 80%, Zn 20%.

ЛС 59 – 1 Строение: двухфазная альфа + бета штирх. Применение: ленты, трубы, полосы, прутки, проволки. Состав: Cu 59%, Zn 41%, Pb 1%.

БрАЖН 10 - 4 - 4 Структура: двухфазная. Применение: шестерни, фтулки, фланцы. Состав: Al 10%, Fe 9%, N 9%.

БрС 30 Применение: подшипники. Состав: 30% Pb, остальное медь

Комнатная температура = 18грд. Тн.к.=альфа*Тпл.,альфа – коффициент, зависящий от состава и степени его чистоты. Тн.к=0,4*232=92.8 К(для олова, альфа=0,4) Тн.к=0,6*1500=900 К (для стали, альфа=0,6)

92,8-273= -180,2 < комнатной температуры,следовательно горячая деформация. 900-273=627 > комнатной температуры, следовательно холодная деформация. Билет №22.

М-упорядоченный пересыщенный углеродом ТВ. Раствор внедрения углерода в альфа железо. М- решётка тетрагональная. Механизм: бездиффузионный. Смещение атомов на расстояния,не превышающие межатомные. М имеет больший удельный объём по сравнению с А, поэтому в процессе роста мартенситного кристалла увеличиваются упругие напряжения, что приводит к пластической деформации. Первые иглы м имеют длину, соответственную поперечному размеру исходного зерна аустенита. Иглы под углом 60 или 120. Мартенситное превращение при непрерывном охлаждении А и ниже температуры Мн. Окончание при Мк. Остаточный А.- М превращение не идёт до конца. Между иглами М зажат А (1..3%). Кол-во его влияет на положение Мн и Мк. При сод. С более 0,6 Мк смещается ниже 0. Чем больше в стали С и ЛЭ, тем ниже Мк, значит больше Аост. М-высокая твёрдость и хрупкость.

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Проводится при температуре 480-600 град. Переел азотирование проводится ТО, как правило, улучшение (закалка+ВО), с целью повышения прочости и вязкости сердцевины за счет формирования сорбита зернистого. Азотирование повышает твердость, износостойкость, предел выносливости. Сопротивление коррозии. Нитроцементация – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом. Проводят при температурах 850-870 в газовой среде, состоящей из науглероживающего газ и аммиака. После нитроцементации проводится закалка в масле + НО. Структура: мелкоигольчатый мартенсит, Аост, сердцевина – С, Б или малоуглеродистый М. Обладают высоким пределом выносливости, контактной прочностью, износостойкостью.

Титан – металл серебристо-белого цвета. Температура плавления титана зависит от степени чистоты и находится в пределах 1660…1680oС. При температуре 882oС титан претерпевает полиморфное превращение, α–титан с гексагональной решеткой переходит в β– титан с объемно-центрированной кубической решеткой. Титановые сплавы имеют ряд преимуществ по сравнению с другими: сочетание высокой прочности (σв=800…1000 МПа) с хорошей пластичностью (δ=12…25%); малая плотность, обеспечивающая высокую удельную прочность; хорошая жаропрочность, до 600…700oС; высокая коррозионная стойкость в агрессивных средах. Основным не

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1634; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.186.61 (0.02 с.) |

1. Критические точки железа и стали (показать на диаграмме железо- углерод). Явление полиморфизма. Влияние легирующих элементов на критические точки А3, А4.

1. Критические точки железа и стали (показать на диаграмме железо- углерод). Явление полиморфизма. Влияние легирующих элементов на критические точки А3, А4. Нормализация заключается в нагреве доэвтектоидной стали до тем-ры на 40-50С выше Ас3, заэвтек-ной – на 40-50С выше Асm, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру. Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность ф-ц смеси.После нормализации получаются структуры: С+Ф – в доэв-ных сталях; С- в эвтектоидных; С+Ц2 – в заэвт-ных.. Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых(до 0,3%)- нормализ-ю применяют вмсто отжига, она явл-ся более экономичной,т.к. меньше времени затрачивается на охлаждение стали. Для среднеуглеродистых(0,3-0,5%)- нормализ-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. Для высоколегированных – нормализ-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М.

Нормализация заключается в нагреве доэвтектоидной стали до тем-ры на 40-50С выше Ас3, заэвтек-ной – на 40-50С выше Асm, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру. Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность ф-ц смеси.После нормализации получаются структуры: С+Ф – в доэв-ных сталях; С- в эвтектоидных; С+Ц2 – в заэвт-ных.. Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых(до 0,3%)- нормализ-ю применяют вмсто отжига, она явл-ся более экономичной,т.к. меньше времени затрачивается на охлаждение стали. Для среднеуглеродистых(0,3-0,5%)- нормализ-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. Для высоколегированных – нормализ-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М.

Отжиг закл-сяв нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры.

Отжиг закл-сяв нагреве стали до определенной тем-ры,выдержке и послед-ем медленном охлаждении.Охлаждение происходит вместе с печью. Цель- получение равновесной структуры.