Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поверхностная закалка при индукционном нагреве. Ее назначение, применяемые стали. Достоинства и недостатки метода.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм. Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск. Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется структура мартенсита отпуска с твердостью до 60 HRC, что на 3…5 единиц больше, чем при печном нагреве. Сердцевина остается незакаленной, для обеспечения ее вязкости проводят предварительную термообработку: улучшение (структура - сорбит зернистый) или нормализацию (структура сорбит пластинчатый+феррит). Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

Образцы стали 45 имеют твердость 15HRC и 58HRС. Какую термическую обработку прошли образцы? Какая получена структура.

Сталь 45 с твердостью 58:ТО нормализация. Структура Спл+Ф Сталь 45 с твердостью 15 ТО закалка+высокий отпуск Сотп Билет №27

На механические свойства: - ЛЭ, растворенные в Ф и А, повышают прочность. Обычно при упрочнении пластичность снижается. Ni увеличивая прочность, одновременно повышает пластичность, вязкость и снижает порог хладноломкости. - Дисперсные карбиды и интерметаллиды, выделяясь из ТВ растворов, препятствуют движению дислокаций, вызывая дисперсное упрочнение. - Фазы внедрения и бор, выделяясь по границам зёрен, препятствуют диффузии и сдерживают рост зёрен до 1100 град.

- ЛЭ, растворенные в А, замедляют диффузионные процессы, повышая его устойчивость, снижают критическую скорость закалки и увеличивают прокаливаемость стали. Mo и W предупреждают обратимую отпускную хрупкость легированных сталей. - ЛЭ придают сталям особые физические свойства: коррозионную стойкость, жаропрочность, износостойкость. На прокаливаемость: - ЛЭ, растворенные в А, смещая С-кривую вправо, повышают его устойчивость, критическая скорость снижается, прокаливамость увеличивается. Для повышения прокаливаемости добавляют хром, марганец, никель, молибден, вольфрам, малые добавки бора. ЛЭ, находящиеся в виде карбидов, нитридов (V, Ti, Nb), уменьшают устойчивость А, снижая прокаливаемость.

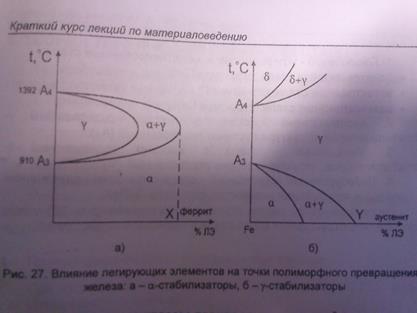

ЛЭ влияют на точки полиморфного превращения железа (А3,А4), изменяя области существования Ф и А. Различают 2 группы ЛЭ: альфа- и гамма-стабилизаторы. К альфа-стабилизаторам относятся элементы с ОЦК-решёткой: Cr, Mo, W, V, Nb. Они повышают температуру А3 и понижают А4 расширяя область альфа-тв раствора. При концентрации альфа-стабилизатора больше Х сплавы Fe-ЛЭ не испытывают полиморфного превращения и имеют структуру легировнного Ф. К гамма-стабтлизаторам относятся элементы с ГЦК-решёткой: Mn, Ni, Cu. Они пожаниют температуру А3 и повышают А4, расширяя область гамма-тв раствора. Сплавы, с концентрацией гамма-стаилизатора больше Y имеют структуру легированного А.

Заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью.Основан на превращениях М и Аост при нагреве. Вид отпуска: низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения,Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости. Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости,выносливости,релаксационной стойкости. Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью. Понижение ударной вязости при отпуске наз-ют отпускной хрупкостью. Отпускная хрупкость 1-го рода, Т 250-400С,наблюдается у всех конструкционных сталей.Хрупкость связывают с распадом М,когда карбиды образ-ся преимущественно по границам зерен и охрупчивают сталь.Хрупкость необратима:повторный отпуск не улучшает вязкости,хрупкость устраняется нагревом свыше 400С,снижающим твердость. Отпускная хрупкость 2-го рода – Т 500-550С наблюдается в некоторых легированных сталях.Причина хрупкости – обогащение границ зерен фосфором и др элементами внедрения,что способствует образованию межзеренных трещин. Хрупкость явл-ся обратимой,может быть устранена повтроным отпускомс послед быстрым охл-ем.

Свойства меди: Тпл = 1083 Кристаллическая решетка ГЦК Высокая тепло- и электропроводность Коррозионная стойкость Высокая пластичность Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди. Например: ЛАН59-3-2 содержит 59%Cu, 3% Al, 2% Ni, остальное – Zn. Латуни по структуре делят на 2 группы: - однофазные со структурой альфа-тв раствора, содержат < 39%Zn. Л96,Л80 обладают пластичностью, хорошо обрабатывются давлением.Применяются в виде полос, лент, проволки. - двухфазные со структурой альфа+бета штрих, содержат от 39% до 45% Zn. Л59,Л60 Имеют большую прочность и износостойкость. Используют для изготовления втулок, гаек, токопроводящих деталей. Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв БР, далее следуют буквенные обозначения ЛЭ, а затем цифры, показывающие содержание каждого элемента. Например, бронза: БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3% Pb, остальное – медь. Оловянные бронзы: Деформируемые бронзы (БрО5, БрОФ6-1) содержат до 6-8% Sn, имеют однофазную структуру альфа-тердого раствора. Обладают высокими упругими свойствами и сопротивлением усталости. Пружины в электротехнике, химическом машиностроении. Литейные бронзы (БрО10) содержат более 6% Sn, имеют двухфазную структуру альфа-твердого раствора с включениями Сu13 Sn8, что обеспечивает им высокие антифрикционные свойства. Имеют низкий коэффициент трения, хорошую износостойкость, высокую теплопроводность. Подшипники скольжения ответственного назначения. Алюминиеве бронзы (БрА5) шестерни, втулки, фланцы. Кремнистые (БрК4) имеют высокие упругие свойства. Свинцовые (Бр30) используют как антифрикционный материал для ответственных высоконагруженных подшипников. Бериллиевая (БрБ2): упругие элементы точных приборов (пружины, мембраны). ТО: закалка +старение.

Улучшаемая, хромоникелемолибденовая: 40ХНМА ТО: Улучшение (Закалка + В.О.) + зак.ТВЧ - Сотп - сердцевина; Мотп + Аост - поверхность

№28

1. Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

|

||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 523; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.129.237 (0.011 с.) |