Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, структура, свойства. Способы упрочнения.Содержание книги

Поиск на нашем сайте

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 46) в сплавах образуются следующие фазы: · α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%; · θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu. Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 47 а).

Рис. 46. Диаграмма состояния Al – Cu Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии

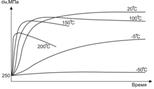

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение). Естественное старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток. Искусственное старение заключается в выдержке при повышенной температуре 100…200°С в течение 10…24 часов. Процесс старения идет в 3 стадии: На первой стадии старения атомы меди образуют скопления в кристаллической решетке α–твердого раствора - зоны Гинье-Престона (зоны ГП) (рис. 48 б), что вызывает искажения кристаллической решетки и, следовательно, повышение прочности сплава (рис. 49).

На второй стадии старения по мере выдержки сплава при повышенных температурах образуется метастабильная θ'-фаза, близкая по составу к CuAl2, имеющая свою кристаллическую решетку, которая сохраняет когерентные связи с решеткой α-твердого раствора (рис. 48 в). Это усиливает искажения кристаллической решетки, твердость и прочность сплава повышается (рис. 49). На третьей стадии старения при дальнейшей выдержке происходит срыв когерентности и выделение частиц стабильной θ–фазы (CuAl2) (рис. 48 г). Искажения кристаллической решетки частично снимаются, и прочность сплава понижается (рис. 49).

Рис. 49. Влияние температуры и длительности старения на прочность алюминиевых сплавов При естественном старении происходит только первая стадия старения. При искусственном старении в зависимости от температуры и продолжительности выдержки могут протекать все три стадии процесса. Чем выше температура старения, тем быстрее проходят все его стадии, но тем ниже максимальный уровень упрочнения, что связано с укрупнением упрочняющих фаз. Наиболее высокий уровень упрочнения может быть достигнут при естественном старении. Возврат - кратковременный (2…3 мин) нагрев естественно состаренного сплава до 230…250°С с последующим быстрым охлаждением. При этом зоны Гинье-Престона растворяются, структура и свойства возвращаются к свежезакаленному состоянию, упрочнение полностью снимается. При последующем вылеживании сплава при комнатной температуре вновь происходит образование зон ГП и упрочнение сплава. Применяют дуралюмины для изготовления деталей и элементов конструкций средней и повышенной прочности, требующих долговечности при переменных нагрузках, в строительных конструкциях. Из дуралюмина изготавливают обшивки, шпангоуты

Для изготовления шатуна (ударные нагрузки) выбрана сталь 40ХГТ. Расшифруйте состав стали, определите класс стали по структуре в нормализованном состоянии и по назначению. Объясните влияние легирующих элементов. Выберите режим термической обработки. 40ХГТ 0,4% - С; 1% - хром - ↑прочность не↓ пластичность 1% - марганец - ↑прокаливаемость, но нет такой же вязкости как у никеля 1% - титан – измельчает зерно,↑механические свойства и ↓склонность стали к перегреву Конструкционная сталь общего назначения Качественная Среднелегированная Перлитный класс, доэвтектоидный класс (П+Ф) ТО: Улучшение(структура Сотп зерн) высокая ударная вязкость(КС)

№24

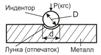

1. Методы определения твердости металлов Твердость – свойство металла сопротивляться пластической деформации при внедрении в его поверхность твердого тела – индентора. Твердость по Бринеллю. Индентор– стальной шарик диаметром от 2,5 до 10 мм. Нагрузка – 2500..30000Н. После снятия нагрузки остается отпечаток (лунка) диаметром d (рис.8а). Твердость определяется как отношение нагрузки Р к площади отпечатка: НВ=Р/FОТП (МПа). Обычно твердость определяют по таблицам. Способ Бринелля применяют для металлов малой и средней твердости – до 450 НВ.

Рис.8. Схема определения твердости: а) - по Бринеллю; б) - по Виккерсу. Твердость по Виккерсу. Индентор – четырехгранная алмазная пирамида с углом при вершине 136°, нагрузка Р – 10..1000 Н (Рис.8б). Твердость рассчитывают по среднему арифметическому диагоналей отпечатка d (мм) по формуле: НV= 0,189 Р/d2 (МПа) или определяют по таблицам. Метод применяют для деталей малых сечений и тонких поверхностных слоев, имеющих высокую твердость. Твердость по Роквеллу. Метод универсален и прост.Прибор имеет шкалы А,В,С. Твердость – величина безразмерная и считывается со шкал (табл.1). Нагрузка складывается из предварительной Р0=100 Н и основной Р1.

Таблица 1

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 770; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.92.58 (0.008 с.) |