Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Литейные алюминиевые сплавы. Их состав, структура, маркировка. Цель модифицирования.Содержание книги

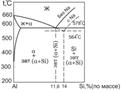

Поиск на нашем сайте Типичными литейными алюминиевыми сплавами являются силумины – сплавы алюминия с кремнием (АК12, АК9, АК7). Диаграмма состояния системы Al–Si приведена на рис.50.

Рис. 50. Диаграмма состояния сплавов системы Al – Si Распространенный силумин АК12 содержит 11…13% Si. В равновесном (литом) состоянии сплав является заэвтектическим и состоит из эвтектики (α+Si) крупноигольчатого строения и включений хрупких первичных кристаллов кремния (рис. 51а).

Для повышения механических свойств силуминов проводят модифицирование. В расплав вводят соли натрия – 67% NaF и 33% NaCl. Натрий - поверхностно-активный элемент, способствует измельчению первичных кристаллов кремния и эвтектики.Кроме того, в присутствии натрия точка эвтектики смещается в сторону больших концентраций кремния (пунктирные линии на рис. 50), так что сплав АК12 становится доэвтектическим. Структура модифицированного сплава состоит из кристаллов α-раствора и мелкозернистой эвтектики (рис. 51б). Доэвтектические сплавы АК9 (8…10%Si) и АК7 (6…8%Si) дополнительно содержат магний (до 0,3…0,4%Mg) и могут упрочняться закалкой с последующим старением за счет выделения частиц упрочняющей фазы Mg2Si. Применяют силумины для изготовления мелких (АК12), а также средних и крупных (АК9, АК7) литых деталей (корпусов компрессоров, картеров двигателей внутреннего сгорания, блоков цилиндров автомобильных двигателей).

4. На стали 40 получить структуры: а) мартенсит, б) мартенсит+троостит, в) нижний бейнит, г) нижний бейнит+мартенсит. Кривые охлаждения для получения этих структур нанести на С-кривую 1)нагрев значительно выше Ас3 (перегрев). Образовался М крупноигол.(при нагреве образ А с крупным зерном, который при охлаждении переходит в Мкрупноигол и низкой ударной вязкостью. Это дефект ТО 2)М+Т.при опр скорости охл,часть А превращ в Т,но превращение не заканчивается,так как вектор скорости не пересекает линию конца распада А.Оставшаяся часть А переохл до точки Мн и превращается в М. 3) нижний бейнит получается при изотермической выдержке 4) нижний бейнит+мартенсит. Получается при изменинии скорости охлаждения.

№29

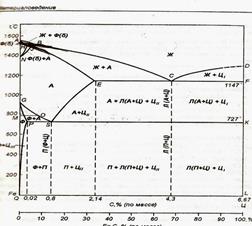

Сплавы железа с углеродом в диапазоне концетраций от 0 до 6,67% подразделяют на три группы: -технич железо (C<0,02%, структура Ф+ЦIII) -стали 0,02<C%<2,14 1) доэвтектоид стали(0,02<C%<0,8, П+Ф) 2) эвтектоидн(С=0,8%, П) 3) заэвтектоидн(0,08<C%<2,14, П+ЦII) -чугуны 2,14<C%<6,67 1) доэвтектич(2,14<C%<4,3, Л+П+ЦII)(ж) 2) эвтектич(С=4,3%, Л) 3) заэвтектич (4,3<C%<6,67, Л+ЦI) Фазы в системе железо-углерод. Фазы: -Ж -Ф(феррит) = FeαC (Cmax – 0,02%) -А(аустенит) = FeγC (Cmax – 2,14%) -Ц(цементит) – Fe3C (Cmax – 6,67%) -Г(графит) Феррит – твёрдый раствор углерода в α-железе. ОЦК Аустенит – твёрдый раствор углерода в γ-железе.ГЦК Цементит – химическое соединение железа с углеродом – карбид железа Fe3C Графит образуется в высокоуглеродистых сплавах при метастабильном равновесии, если охлаждение(нагрев) происходит медленно, но с реальными скоростями.

К α стабилизаторам относят элементы с ОЦК реш.(Cr,Mo,W,V). Эти элементы повышают t А3 и понижают А4.Значит сужается об-ть γ-тв. р-ра и расширяется об-ть α -тв.р-ра. Когда концентрация α-стаб. больше Х, сплавы Fe-ЛЭ во всем темпер. интервале до линии солидус будет иметь стр-ру легиров.феррита. К γ стаб. Относятся элементы с ГЦК решёткой (Ni,Mn,Cu).Они снижают t А3 и увеличивают А4, расширяя об-ть γ тв. р-ра. Сплавы Fe-ЛЭ с концентрацией γ -стаб. больше У приобретают стр-ру А легир.

Нормализация. Заключается в нагреве доэвтектоид. стали до тем-ры на 40-50С выше Ас3, заэвтектоид. – на 40-50С выше Асm, выдержке и охлаждении на спокойном воздухе. Нормализация вызывает полную перекристаллизацию стали, устраняет крупнозернистую структуру.Быстрое охлаждение на воздухе приводит к распаду А при более низких тем-рах, что повышает дисперсность Ф-Ц смеси. После нормализации получаются структуры: С+Ф – в доэв-ных сталях; С- в эвтектоид; С+ЦII – в заэвт-ных..Назначение нормализации различно в зависимости от состава стали: -Для низкоуглеродистых(до 0,3%)- норм-ю применяют вместо отжига, она явл-ся более экономичной, т.к. меньше времени затрачивается на охлаждение стали. -Для среднеуглеродистых(0,3-0,5%)- норм-ю применяют вместо закалки и высокго отпуска(улучшения), снижается ударная вязкость. -Для высокоуглеродистых(заэв-ных) – нормализ-ю применяют перед последующей термообработкой для устранения цементитной сетки. -Для высоколегированных – норм-я может применяться вместо закалки, т.к. охл-е таких сталей на воздухе обеспечивает получение структуры М. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Такая термообработка создает наилучшее сочетание прочности и вязкости стали и применяется для деталей машин из среднеуглеродистых сталей, испытывающих статистические и особенно динамические или цилиндрические нагрузки(валы, шатуны, оси, крепежные детали).В рез-те получается С отп-высокая ударная вязкость. Для среднеуглеродистых сталей нормализацию применяют вместо улучшения. Мех св-ва, особенно ударная вязкость будут ниже,но изделия будут подвержены меньшей деформации по сравнению с получаемой при закалке,и вероятность получения трещин практически исключается Латуни – сплавы меди с цинком, основной элемент цинк. Cu+Zn Маркируются буквой Л и числом, показывающим содержание меди (например, Л68 содержит 68%меди Cu и 48% цинка Zn). В марках многокомпонентных латуней содержаться буквенные обозначения элементов, числа последовательно показывают содержание меди и каждого легирующего элемента. Например, ЛАН59-3-2 59%Сu,3%Al,2%Ni(остальное Zn). В системе Cu – Zn образуются фазы: - α – твердый раствор цинка в меди, предельная растворимость 39%Zn - β’ – упорядоченный твердый раствор меди на основе электронного соединения CuZn, существует при температуре ниже 454 0С - β – неупорядоченный твердый раствор меди на основе CuZn, существует при температуре выше 454 0С Практическое применение имеют латуни, содержащие 45% цинка, сплавы с большей концентрацией цинка обладают пониженной прочностью и пластичностью. Латуни по структуре делят на две группы: - однофазные (α-латуни) со структурой α-твердого раствора, содержат меньше 39%Zn - двухфазные со структурой α+β, содержат от 39% до 45%Zn Однофазные α-латуни (Л96,Л80) обладают пластичностью, хорошо обрабатываются давлением в горячем и холодном состоянии, упрочняются холодной пластической деформацией. Применяются в виде полос, лент, проволоки, а также в качестве деталей (шайбы, втулки и т.д.) Двухфазные α+β – латуни (Л59,Л60) имеют большую, чем у однофазных прочность и износостойкость; их используют для изготовления втулок, гаек, токопроводящих деталей. Специальные латуни дополнительно легированы элементами: 1)Pb (свинец) Улучшает обрабатываемость резанием на станках-автоматах, такие латуни называют автоматными (ЛС59-1). 2)Sn (олово) Коррозионная стойкость к морской воде, применяют в судостроении (ЛО62-1) 3)Si, Fe, Mn, Al Кремний повышает коррозионную стойкость и технологические свойства латуней. Кремнистые латуни обладают высокой прочностью, пластичностью, вязкостью (ЛК80-3) Железо задерживает процесс рекристаллизации латуней, измельчает зерно и повышает твердость (ЛЖМц59-1-1) Алюминий повышает прочность твердость и коррозионную стойкость латуней (ЛАЖ60-1-1)

инструмента для холодного деформирования: У12 => закалка + низкий отпуск => М отпуска + Ц вторичный инструмента для горячего деформирования: 5ХНМ, 65Г => Закалка в масле + высокий отпуск => троостит

№30 Пластическая деформация – это деформация, которая сопровождается изменением формы и размеров образца. При этом изменяется структура и свойства. Величину пластической деформации определяют степенью пластической деформации ε = (Н0 – Н)/ Н0; где Н0 и Н размер образца до и после деформации. С увеличением степени пл. деф. прочность, твердость повышаются, а пластичность, ударная вязкость понижаются Наклеп (нагартовка) – упрочнение металла при пластической деформации. оно вызвано: -увеличением плотности дислокаций -искажением кристаллической решетки -дроблением зерен перемещение дислокаций в плоскости скольжения через весь кристалл приводит к смещению соответствующей части кристалла на одно межатомное расстояние.(при скольжении) Рекристаллизац. отжиг применяется для снятия наклепа и зак-ся в нагреве холоднодеформированной стали выше тем-ры рекристаллизации на 150-250С, выдержке и послед охлаждении. Снижение твердости и повышение пластичности.

Закаливаемость- способность стали повышать твердость в рез-те закалки. Главным фактором, определяющим закаливаемость, явл. содержание в стали углерода: чем больше в М углерода, тем выше его твердость. Прокаливаемость – способность стали получать закаленный слой на определенную глубину. Под закаленным слоем понимают слой со структурой М или Т-М, обладающий высокой твердостью. Критический диаметр - наибольшей диаметр заготовки, в центре которой образуется полумартенситная структура в рез-те закалки в данной охлаждающей среде. Сквозная прокаливаемость необходима для получения однородной отпускной структуры одинаковых свойств по всему сечению детали. Влияние различных факторов на прокаливаемость и закаливаемость. Прокаливаемость тем выше,чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлажденного А. 1.Влияние углерода. С до 0,8% - устойчивость А увеличивается, закалка ум, прокаливаемость ув. С>0,8%- устойчивость А ум,Vкрит ув,прокаливаемость ум. 2.ВлияниеЛЭ.ЛЭ растворенные в А повышают устойчивость Апереохл и ув прокаливаемость. ЛЭ полностью нерастворенные в А, ум прокаливаемость. 3.Влияние размера зерна А. чем крупнее зерно, тем больше прокаливаемость.

В зависимости от вида окончательной термообработки конструкционные стали общего назначения делят на три класса. -Цементуемые стали- низкоуглеродистые,содержат 0,1…0,3%С. Применяются для деталей, от которых требуется высокая твердость и износостойкость поверхности при вязкой сердцевине. Они подвергаются цементации, нитроцементации, закалке и низкому отпуску для повышения твердости и износостойкости за счет увеличения содержания углерода(до 0,8…1.1 %С) в поверхностном слое. Высокая ударная вязкость сердцевины обеспечивается путем сохранения в ней исходного низкого содержания углерода.15, 18Х2Н4ВА -Улучшаемые стали-среднеуглеродистые, содержат 0,3…0,5%С. Используются для изготовления деталей, работающих при динамических и циклических нагрузках. Их основная термообработка-улучшение, то есть закалка с последующим высоким отпуском. Получаемая структура зернистого сорбита обеспечивает высокую ударную вязкость.40ХФА, 50 -Рессорно-пружинные стали-содержат 0,5…0,85%С.Они применяются для изготовления деталей, требующих повышенной упругости. Для них применяется термообработка, состоящая из закалки и среднего отпуска. Высокий предел упругости обеспечивается за счет получения структуры Т отп. по всему сечению изделия. 75, 60С2А

Д1 (дуралюмин; алюминий – основа, 3,8-4,8 Медь, 1% Магний, 1% Марганец) Т.О: Закалка + Старение Закалка: нагрев до 500°С, при которой избыточная θ-фаза полностью растворяется в α-твёрдом растворе, выдержка при этой температуре и быстрое охлаждение до комнатной температуры для получения пересыщенного твёрдого раствора ↑пластичность, ↓ прочность Старение: 1) естественное (выдержка при комнатной температуре 5-7 суток) 2)искусственное (выдержка при температуре 100-200°С 10-24ч) ↑пластичность и ↓твёрдость (инкубационный период) – проводят клёпку Возврат (выдержка при 230-250°С 2-3 мин)обработка состаренных сплавов (восстанавливается пластичность и вновь упрочняется сплав)

М-упорядоченный пересыщенный углеродом тв. р-р внедрения углерода в α железо. М- решётка тетрагональная. Механизм: бездиффузионный. Смещение атомов на расстояния,не превышающие межатомные. М имеет больший удельный объём по сравнению с А, поэтому в процессе роста мартенситного кристалла увеличиваются упругие напряжения, что приводит к пластической деформации. Первые иглы М имеют длину, соответственную поперечному размеру исходного зерна А. Иглы под углом 60 или 120. Мартенситное превращение при непрерывном охлаждении А и ниже температуры Мн. Окончание при Мк. Остаточный А.- М превращение не идёт до конца. Между иглами М зажат А (1..3%). Кол-во его влияет на положение Мн и Мк. При сод. С более 0,6 Мк смещается ниже 0. Чем больше в стали С и ЛЭ, тем ниже Мк, значит больше Аост. М-высокая твёрдость и хрупкость.

Отжиг закл-ся в нагреве стали до определенной тем-ры, выдержке и послед. медленном охлаждении. Охл-е происходит вместе с печью. Цель - получение равновесной структуры. -Ф+П- в доэвтектоидных сталях(Ф+П) -П- в эвтектоидных сталях(П) -П+Ц2 – в заэвтектоидных сталях Виды отжига 1-го рода: Рекристаллизационный отжиг применяется для снятия наклепа и зак-ся в нагреве холоднодеформированной стали выше тем-ры рекристаллизации на 150-250С,выдержке и послед охлаждении. Снижение твердости и повышение пластичности. Отжиг для снятия напряжений прим-ся для отливок, деталей, сварных изделий после обработки резанием. Диф-ный отжиг прим-ся для легир сталей с целью выравнивания хим.состава и уменьшения внутрикристаллической ликвации, кот повышает слонность стали к хрупкому разрушению, понижает пластичность и вязкость. Т нагрева до 1100-1200С. В рез-те получется структура Ф+П с крупным зерном. Виды отжига 2-го рода: Поный отжиг- нагрев доэв-ных сталей на 30-50 С выше тем-ры Ас3,выдержка и охлаждение вместе с печью. Цель- измельчение зерна, повышение ударной вязкости; улучшение обрабатываемости резанием за счет снижения твердости и повышения пластичности; снятие внутренних напряжений. Полный отжиг для заэвтектоидных сталей не применяется. Неполный отжиг – нагрев до – и заэвтек-ных сталей выше тем-ры Ас1, выдержка, охлаждение в печи. Неполный отжиг доэв-ных сталей применяют вместо полного, если не требуется измельчение зерна. Заэв-ные стали подвергают только неполному отжигу, нагрев вызывает практически полную перекристаллизацию, проводится для получения структуры зернистого перлита. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности, более высокую пластичность. Изотермический отжиг – проводится для легир сталей и состоит в нагреве выше линии Ас3,быстром охл-и, изотерм выдержке в теч-е 3-6ч,послед охл-е на воздухе. Сокращает длительность процесса, получается более однородная Ф-П структура.

для d=5 70 для d=20 60С2А (кремний повышает предел упругости и прокаливаемость) ТО: зак+СО. стр-ра: Тотп(пластинч) св-ва: высокий предел упругости и выносливость

Компоненты: А, В. Фазы: L, α. Если два компонента неограниченно растворяются в жидком и твердом состояниях, то возможно существование только двух фаз — жидкого раствора L и твердого раствора α. Следовательно, трех фаз быть не может, кристаллизация при постоянной температуре не наблюдается и горизонтальной линии на диаграмме нет. Диаграмма, изображенная на рис. 1, состоит из трех областей: жидкость, жидкость + твердый раствор и твердый раствор. Линия АmВ является линией ликвидус, а линия АnВ — линией солидус. Процесс кристаллизации изображается кривой охлаждения сплава (рис. 2). Точка 1 соответствует началу кристаллизации, точка 2 — концу. Между точками 1 и 2 (т. е. между линиями ликвидус и солидус) сплав находится в двухфазном состоянии. При двух компонентах и двух фазах система моновариантна (с = k—f+1 = 2 — 2 + 1 = 1), т. е. если изменяется температура, то изменяется и концентрация компонентов в фазах; каждой температуре соответствуют строго определенные составы фаз. концентрация и количество фаз у сплава, лежащего между линиями солидус и ликвидус, определяются правилом отрезков. Так, сплав К в точке а состоит из жидкой и твердой фаз. Состав жидкой фазы определится проекцией точки b, лежащей на линии ликвидус, а Состав твердой фазы — проекцией точки с, лежащей на линии солидус. Количество жидкой и твердой фаз определяется из следующих соотношений: количество жидкой фазы ac/bc, количество твердой фазы ba/bc. Во всем интервале кристаллизации (от точки 1до точки 2) из жидкого сплава, имеющего исходную концентрацию К, выделяются кристаллы, более богатые тугоплавким компонентом. Состав первых кристаллов определится проекцией s. Закончиться кристаллизация сплава К должна в точке 2, когда последняя капля жидкости, имеющая Состав l, затвердеет. Отрезок, показывающий количество твердой фазы, равнялся нулю в точке /, когда только началась кристаллизация, и количеству всего сплава в точке 2, когда кристаллизация закончилась. Состав жидкости изменяется по кривой 1 — l, а Состав кристаллов — по кривой s — 2, и в момент окончания кристаллизации Состав кристаллов такой же, как и Состав исходной жидкости.

№32

|

||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |