Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Циклические испытания металлов. Кривая усталости. Предел выносливости. Пути повышения предела выносливости.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

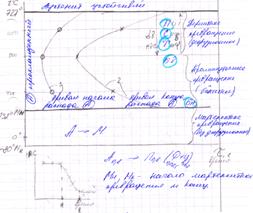

Разрушение детали под действием циклических нагрузок называют усталостью, а свойство противостоять усталости – выносливостью, которая характеризуется пределом выносливости Усталостные испытания проводят на машинах, создающих в образцах циклические изменения напряжения. Проводят серию испытаний при последовательно уменьшающихся нагрузках, начиная с

Предел выносливости зависит от: - размера детали – чем крупнее деталь, тем ниже σ-1; - чистоты обработки поверхности и наличия концентраторов напряжений – надрезы, царапины, коррозия резко снижают - вида термической обработки материала. Для повышения предела выносливости детали подвергают поверхностной обработке: закалке ТВЧ, химико-термической обработке, поверхностной пластической деформации, которая создает дополнительные остаточные сжимающие напряжения в поверхностном слое.

2. Превращение аустенита в мартенсит при охлаждении. Особенности этого превращения. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на температуру МН и МК. Мартенситное превращение.

Мартенситное превращение протекает в интервале температур Мн – Мк (начало и конец мартенситного превращения). Все диффузионные процессы прекращаются и аустенит со всем своим углеродом превращается в феррит при этом сильно его пересыщая. Образуется мартенсит – пересыщенный твердый раствор углерода в Основные черты мартенситного превращения: - механизм – бездиффузионный; - никогда не идет до конца (выпадает остаточный аустенит); - идет с увеличением объема, что вызывает значительное остаточное напряжение; - проходит только в интервале температур Мн – Мк. Бездиффузионное мартенситное превращение сводится к перестройке ГЦК решетки аустенита в ОЦК решетку феррита.(полиморфное γ-α превращение) Критическая скорость закалки Vкр. – называют линейную скорость охлаждения при которой АУСТЕНИТ переходит только в МАТЕНСИТ. МАРТЕНСИТНОЕ превращение не идёт до конца. Количество АУСТЕНИТА остаточного зависит от содержания углерода и Л.Э. При содержании углерода более 0,6% Мн смещается в область отрицательных температур. Чем больше углерода и ЛЭ, тем ниже Мк и больше Аост. При 0,6…1,0% углерода, Аост не более 10%. 3. Улучшаемые стали. Состав, термическая обработка, получаемая структура, назначение.

Улучшаемы стали – среднеуглеродистые. Применяются для деталей, работающих при ударных и циклических нагрузках: коленчатые и карданные валы, шестерни, шатуны и т.д. Структура сорбит зернистый, оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью. Для малонагруженных деталей вместо улучшения проводится нормализация. Для деталей, работающих в условиях повышенного износа, после улучшения или нормализации проводят закалку ТВЧ(токами высокой частоты) или азотирование.

4. Как изменяется структура и свойства стали 45 и У10 в результате закалки: от температур 750°С (>АС1) и 850°С (>АС3, >АСm). Сталь 45 =>доэвтектоидная сталь 0,45% С 1) 750°С (>АС1) нагрев в интервале Ас1…Ас3 =>неполная закалка => М + Ф, сохранение Ф снижает твердость и прочность стали. Ф нельзя удалить при отпуске. 2) 850°С (>АС3, >АСm) t= АС3+(30…50°С) оптимальная температура нагрева => М + А остаточный Сталь У10 =>заэвтектоидная сталь 1 % С 1) 750°С (>АС1) t= Ас1+(20…30°С) оптимальная температура нагрева для заэвтектоидной стали =>М + Ц вторичный + А остаточный => цементит в зернистой форме повышает твёрдость(для получения зернистой структуры перед закалкой выполняется отжиг на перлит зернистый и нормализация на разрушение цементитной сетки) 2) 850°С (>АС3, >АСm) => М + А остаточный(40%) большое количество остаточного аустенита снижает прочность и сопротивление хрупкому разрушению

|

||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1140; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.183.34 (0.007 с.) |

, при этом определяют число циклов N до разрушения. По результатам строиться кривая усталости

, при этом определяют число циклов N до разрушения. По результатам строиться кривая усталости  и определяют предел выносливости

и определяют предел выносливости  Рис. Определение предела выносливости.

Рис. Определение предела выносливости.

железе.

железе.