Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы закалки закалочные средыСодержание книги Поиск на нашем сайте

Выбор температуры закалки Зака́лка — вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением.

Температура закалки для сталей большинства марок определяется положением критических точек А1 и А3 Для углеродистых сталей температуру закалки можно определить по диаграмме железо - углерод (рис. 228). Обычно для доэвтектоидной стали она должна быть на 30 - 50 °С выше Ас3 а для заэвтектоидной стали - на 30 - 50 °С выше Ас1.

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита (рис. 229, а), который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

Легированные стали Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента. Дополнительные обозначения в начале марки: Р — быстрорежущая; Ш — шарикоподшипниковая; А — автоматная; Э — электротехническая; Л — полученная литьём;

Способы закалки закалочные среды Закалка в одном охладителе - наиболее распространенный и простой способ, состоящий в том, что нагретое изделие погружается в закалочную среду до полного охлаждения. Закалка в двух охладителях (прерывистая закалка). При этом способе изделие охлаждают сначала в более сильном охладителе, обычно в воде, а затем в менее сильном - в масле или на воздухе. Этот способ позволяет резко охлаждать закаливаемое изделие в интервале температур 600-400° С и медленно во втором интервале. Сложность способа состоит в том, что трудно определить требуемое время выдержки детали в первом охладителе. Охлаждение струей воды при закалке. Такой способ закалки обеспечивает более высокую твердость и наибольшую глубину закалки, так как при охлаждении не образуется паровая рубашка. Ступенчатая закалка состоит в том, что нагретое изделие охлаждают сначала б расплавленной соли, а затем на воздухе.

Закалочные среды. Для охлаждения изделий при закалке с различной скоростью применяют следующие закалочные среды: воду, масло (минеральное), эмульсии, расплавленные соли. Эти жидкости обеспечивают различную скорость охлаждения. Эффективность закалки зависит от скорости охлаждения в двух интервалах температур: в интервале 600°-400° С, в интервале 300-200° С.

Износостойкие материалы В зависимости от механических и фрикционных свойств износостойкие материалы подразделяют на три группы: 1) материалы с высокой твердостью поверхности; 2) антифрикционные материалы, имеющие низкий коэффициент трения скольжения; 3) фрикционные материалы, имеющие высокий коэффициент трения скольжения.

Алюминиевые чугуны применяют главным образом как жаростойкие и износостойкие материалы. Увеличение содержания AI до 12 % приводит к непрерывному снижению прочности, которая в дальнейшем стабилизируется. Максимальную твердость имеют чугуны, содержащие 10—17 % А1 и св. 26 % А1

Марганцевые чугуны применяют главным образом как немагнитные и износостойкие материалы. В марганцевых антифрикционных чугунах, пак и в высоконикелевых, медленное охлаждение

Хромистые чугуны применяются главным образом как жаростойкие, коррозионно-стойкие и износостойкие материалы. Износостойкость чугуна определяется структурой и твердостью. Большая часть высокохромистых чугу-иов успешно работают в условиях ударного абразивного изнашивания и истирания. Износостойкие чугуны при НВ 4000 МПа и более могут обрабатываться резцами с пластинами ВК.4, ВК6М

Понятия о материалах и сплавах Из всех известных в настоящее время элементов более половины являются металлами. Металлы — непрозрачные вещества, обладающие специфическим металлическим блеском, пластичностью, высокой тепло- и электропроводностью. По последнему свойству металлы легко отличить от других веществ (дерево, стекло и т.д.). Всё металлы и образованные из них сплавы делят на черные, к которым относят железо и сплавы на его основе (на их долю приходится около 95 % производимой в мире металлопродукции), и цветные. В технике принята условная классификация, по которой цветные металлы делят на группы: легкие (Al, Mg), тяжелые (Си, РЬ), тугоплавкие (W, Мо), благородные(Au, Pt), рассеянные (Gd, In), редкоземельные (Sc, Y), радиоактивные (Ra, U).

Понятие «чистый металл» условно, любой чистый металл содержит примеси. Под этим термином понимается металл, содержащий 0,010…0,001 % примесей. Современная металлургия позволяет получать металлы высокой чистоты (99,999%). Однако примеси, даже в малых количествах, могут оказывать влияние на свойства металла. Чистые металлы обладают низкой прочностью, поэтому их применение в технике в качестве конструкционных материалов ограниченно. Наиболее широко применяют сплавы, которые по сравнению с чистыми металлами обладают более высокой прочностью и твердостью.

Сплав – это вещество, полученное сплавлением, спеканием, электролизом, возгонкой двух или более элементов. Сплав, приготовленный из металлов или имеющий металлическую основу и обладающий металлическими свойствами называется металлическим сплавом (МС). МС более сложное вещество, чем чистый металл, МС обладают более высокими прочностными и другими меха- ническими свойствами по сравнению с чистыми металлами. Им часто придают- ся специфические свойства. Поэтому они получили более широкое применение. Характер взаимодействия компонентов в сплавах зависит от их положения в таблице Менделеева, особенностей строения атомов, их электронных оболочек, типов и параметров решёток, соотношения температур плавления, их атомных диаметров, растворимости друг в друге и других факторов.

Сплавы на основе титана

Титан - тугоплавкий металл с невысокой плотностью. Пять титановых сплавов обозначены иначе:

Сверхтвердые материалы

Сверхтвердые материалы. Их широко применяют для оснащения (вставками) лезвийных инструментов (резцы, сверла, торцовые фрезы). Такие инструменты используют для чистовой размерной обработки при высоких скоростях резания (100— 200 м/мин и более). Среди сверхтвердых материалов первое место принадлежит алмазу, твердость которого (НУ 100000) в 6 раз превосходит твердость карбида вольфрама (.НУ 17000) и в 8 раз-твердость быстрорежущей стали (НУ 13000). Преимущественное применение имеют синнтетические алмазы (борт, баллас, карбонадо) поликристаллического строения, которые по сравнению с монокристаллами отличаются меньшей хрупкостью и стоимостью. Алмаз теплостоек до 800°С (при большем нагреве он графи- тизируется). Относительно небольшая теплостойкость компенсируется высокой теплопроводностью алмаза, снижающей разогрев режущей кромки инструментов при высоких скоростях резания. Область применения алмазных инструментов ограничивается высокой адгезией к железу, что является причиной его низкой износостойкости при точении сталей и чугунов. Алмазным инструментом обрабатывают цветные металлы и их сплавы, а также пластмассы, керамику, обеспечивая при этом низкую шероховатость поверхности. Большей универсальностью обладают инструменты из поликристаллического нитрида бора с кубической решеткой ((3-BN), называемого кубическим нитридом бора (КНБ). КНБ получают спеканием микропорошков нитрила бора (с гексагональной, кубической решеткой или вюрцитоподобного) при высоких температурах и давлениях или прямым синтезом из нитрида бора с гексагональной решеткой (oc-BN). В зависимости от технологии получения КНБ выпускают под названием: эльбор, зль- бор-Р, боразон. Нитрид бора (P-BN) имеет такую же, как алмаз, кристаллическую решетку и близкие с ним свойства. По твердости КНБ (НУ 90000) не уступает алмазу, но превосходит его по теплостойкости (1200°Q и химической инертности. Отсутствие у КНБ химического сродства к железу позволяет эффективно использовать его для обработки различных труднообрабатываемых сталей, в том числе цементованных и закаленных (HRC ^ 60). При этом высокоскоростное точение закаленных сталей может заменить шлифование, сокращая в 2-3 раза время обработки и обеспечивая низкую шероховатость поверхности.

Виды коррозии

Корро́зия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер. Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде. Виды коррозии по механизму протекания процесса: - химическая - это вид коррозионного разрушения, связанный с взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды; - электрохимическая - процесс взаимодействия металла с коррозионной средой, при котором восстановление окислительного компонента коррозионной среды протекает не одновременно с ионизацией атомов металла и от электродного потенциала металла зависят их скорости. Виды коррозии по условиям протекания: - атмосферная коррозия - наиболее распространенный вид коррозии, связанный с разрушением металлов в атмосфере воздуха; - газовая - коррозионное разрушение металла под воздействием газов при высоких температурах; - жидкостная - вид коррозии металла в жидкой среде, который подразделяется на коррозию в электролитах и неэлектролитах; - почвенная - коррозия металла в грунтах и почвах; - биокоррозия - вид коррозии, связанный с разрушением под влиянием живых микроорганизмов; - структурная - связанная с неоднородностью структуры металлов; - коррозия блуждающими токами - вид электрохимического разрушения под воздействием блуждающих токов; - внешним током - электрохимическое разрушение металла под влиянием тока от внешнего источника; - контактная коррозия - возникает при контакте разнородных металлов (имеющих разные стационарные потенциалы в данном электролите); - щелевая коррозия - явление повышения скорости коррозионного разрушения в зазорах и щелях в металле; - коррозия под напряжением - разрушение металла при одновременном воздействии агрессивной среды и механических напряжений; - кавитация - разрушение металла при одновременном воздействии ударного воздействия внешней среды и коррозионного процесса; - фреттинг-коррозия - вид коррозии, возникающий при колебательных перемещениях двух поверхностей относительно друг друга в условиях коррозионной среды; - коррозия при трении (коррозионная эрозия) - происходит при одновременном воздействии на металл трения и коррозионной среды; Виды коррозии по характеру разрушения: - сплошная (общая коррозия) - охватывающая всю поверхность металла, которая находится под воздействием коррозионной среды; - местная - распространяется лишь на некоторых участках поверхности металла.

Магний и его сплавы

Магний и его сплавы плохо сопротивляются коррозии, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225 °C и более). Последнее обусловлено тем, что сдвиг в гексагональной решетке магния при низких температурах осуществляется лишь по плоскости базиса (основание шестигранной призмы). Нагрев до 200–300 °C приводит к появлению дополнительных плоскостей скольжения и, соответственно, повышению пластичности. Малая диффузионная подвижность атомов в магниевых сплавах приводит к замедлению фазовых превращений в них. Поэтому термическая обработка (диффузионный или рекристаллизационный отжиг, закалка, старение) требует больших выдержек (до 24 ч).

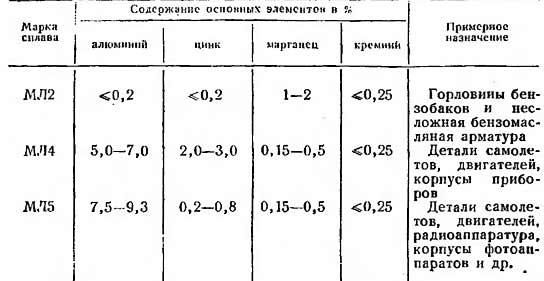

В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мп, Al и Zn. По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Магниевые сплавы подвергаются различным видам термической обработки. Так, для устранения ликвации в литых сплавах (растворения выделившихся при литые избыточных фаз и выравнивания химического состава по объему зерен) проводят диффузионный отжиг (гомогенизацию) фасонных отливок и слитков (400–490 °C, 10–24 ч). Наклеп снимают рекристаллизационным отжигом при 250–350 "С, в процессе которого уменьшается также анизотропия механических свойств, возникшая при пластической деформации. Магниевые сплавы в зависимости от состава могут упрочняться закалкой (часто с охлаждением на воздухе) и последующим старением при 150–200 о С (режим Тб). Ряд сплавов закаливается уже в процессе охлаждения отливок или поковок и может сразу упрочняться искусственным старением (минуя закалку). Но в большинстве случаев ограничиваются только гомогенизацией (закалкой) при 380–540 °C (режим Т4), т. к. последующее старение, повышая на 20–35 % прочность, приводит к снижению пластичности сплавов. Литейные сплавы. В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. При этом в расплаве образуются твердые частицы, становящиеся центрами кристаллизации. Для предотвращения возгорания магниевых сплавов их плавку ведут в железных тиглях под слоем флюса, а разливку – в парах сернистого газа, образующегося при введении серы в струю металла. При литье в песчаные формы в смесь вводят специальные добавки (фториды алюминия) для уменьшения окисления магния. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. Они могут упрочняться как гомогенизацией и закалкой на воздухе (Т4), так и добавочным старением (Т6). Деформируемые сплавы. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Температурные интервалы технологических процессов обработки давлением магниевых сплавов находятся в следующих пределах: прессование при 300–480 °C, прокатка при 440–225 °C и штамповка (в закрытых штампах) при 480–280 °C. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности.

Строение реальных металлов

Реальное строение металлов значительно отличается от идеального. При идеальном строении кристаллов (металлов) все атомы теоретически должны находиться строго в узлах кристаллической решетки. Теоретическая прочность такого металла чрезвычайно высока. Так, теоретическая прочность при сдвиге (под действием касательных напряжений) тсдв = G/ (2ri), где G — модуль сдвига (модуль Юнга). В соответствии с этой формулой теоретический предел прочности железа должен составлять примерно 13000 МПа, при такой прочности проволока диаметром 1 мм выдержала бы груз массой более тонны (для железа G = 80 ГПа).

В действительности же, прочность железа примерно в 100 раз меньше — 150 МГТа. Такое несоответствие объясняется различием идеального и реального строения металлов. Во-первых, технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими веществами. При этом кристаллы (зерна) в реальном металле не имеют правильной формы и идеально упорядоченного расположения атомов. Во-вторых, даже в самих поликристаллах имеются различного рода несовершенства (дефекты).Различают точечные, линейные и поверхностные несовершенства кристаллического строения.

Точечные дефекты оказывают влияние на некоторые физические свойства металлов(электропроводность, магнитные свойства и т.д.) и фазовые превращения в металлах и сплавах. Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации образуются в процессе кристаллизации и главным образом при деформации металла.

Медь и её сплавы Медь – цветной металл, обладающий высокой тепло- и электропроводностью. Медь хорошо обрабатывается давлением в холодном и горячем состоянии. Легирование меди обеспечивает повышение ее механических, технологических и эксплуатационных свойств. Различают три группы медных сплавов: Латуни Латунями называют двойные (томпак, где 90% и более - меди и 10% цинка и полутомпак, где меди 79-86%Ю остальное цинк) или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. При введении других элементов (кроме цинка) латуни называют специальными по наименованию элементов, например, железофосфорномарганцевая латунь и т.п. По сравнению с медью латуни обладают большей прочностью, коррозионной стойкостью. Механическая прочность латуней выше, чем меди, и они лучше обрабатываются (резанием, литьем, давлением). Большим их преимуществом является более низкая стоимость, так как входящий в состав латуней цинк значительно дешевле меди. Латуни нашли широкое применение в приборостроении, в общем и химическом машиностроении. Латуни могут содержать до 40-45% цинка. При большем содержании цинка снижается прочность латуни и увеличивается ее хрупкость. Содержание легирующих элементов в специальных латунях не превышает 7-9%. Бронзы Бронзы (медь, олово) – сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. В зависимости от введенного элемента бронзы бывают: Бронзы обладают высокой стойкостью против коррозии, хорошими литейными и высокими антифрикционными свойствами и обрабатываемостью резанием. Благодаря хорошим литейным качествам из бронз отливают пушки, колокола и статуи. Также бронзы используются при изготовлении арматуры газовых и водопроводных линий и в химическом машиностроении, где важна также высокая коррозионная стойкость бронз. Малый коэффициент трения и устойчивость к износу делает бронзы незаменимыми при изготовлении вкладышей подшипников, червяков и червячных колес, шестерен и других деталей ответственных и точных приборов. Бронзы легируют для повышения механических характеристик и придания особых свойств. Введение марганца способствует повышению коррозионной стойкости, никеля – пластичности, железа – прочности, цинка – улучшению литейных свойств, свинца – улучшению обрабатываемостью. Медно-никелевые сплавы Медно-никелевые сплавы – это сплавы на основе меди, в которых основным легирующим компонентом является никель. Нейзильберы (медь, никель, цинк) содержат 15% никеля, 20% цинка, остальное составляет медь. Манганин (медь, 3% никель, 12% марганца) – специальный сплав с высоким удельным электросопротивлением, используемый в электротехнике для изготовления электронагревательных элементов.

Твёрдые сплавы

Твёрдые сплавы — твёрдые и износостойкие металлокерамические материалы, полученные методами порошковой металлургии, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвёрдых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля. По химическому составу твёрдые сплавы классифицируют: вольфрамокобальтовые твёрдые сплавы (ВК); титановольфрамокобальтовые твёрдые сплавы (ТК); титанотанталовольфрамокобальтовые твёрдые сплавы (ТТК). Твёрдые сплавы по назначению делятся (классификация ИСО) на: Р — для стальных отливок и материалов, при обработке которых образуется сливная стружка; М — для обработки труднообрабатываемых материалов (обычно нержавеющая сталь); К — для обработки чугуна; N — для обработки алюминия, а также других цветных металлов и их сплавов; S — для обработки жаропрочных сплавов и сплавов на основе титана; H — для закаленной стали.

Методы испытаний Существующие лабораторные методы отличаются по способу закрепления образца на испытательном стенде способу приложения нагрузки — падающая гиря, маятник, молот… наличию или отсутствию надреза в месте приложения удара Для испытания «без надреза» выбирается лист материала с равной толщиной по всей площади. При проведении испытания «с надрезом» на поверхности листа проделывается канавка, как правило, на стороне, обратной по отношению к месту удара, на всю ширину (длину) образца, глубиной на 1/2 толщины. Ударная вязкость при испытании «без надреза» может превышать результат испытаний «с надрезом» более чем на порядок. Среди распространенных методов испытаний на ударопрочность следует отметить: Испытания по Шарпи (англ.) Испытания по Гарднеру Испытания по Изоду (англ.) Чугун Чугу́н — сплав железа с углеродом (и другими элементами). Содержание углерода в чугуне не менее 2,14% (точка предельной растворимости углерода в аустените надиаграмме состояний): меньше — сталь. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в видецементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянныепримеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.). Как правило, чугун хрупок.

Белый чугун В них весь углерод находится в связанном виде (Fe3C). В зависимости от количества углерода делятся на: - доэвтектические (2,14-4,3% углерода); - эвтектические (4,3% углерода); - заэвтектические (4,3-6,67% углерода). Цементит в изломе - светлый, поэтому такие чугуны назвали светлыми. Белые чугуны применяются в основном для изготовления ковких чугунов. Их получают путем отжига. Серый чугун Серый чугун - это сплав железа, кремния (от 1,2- 3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графитапластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет. Ковкий чугун Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна: феррит и реже перлит. Ковкий чугун получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготавливают детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д. Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна. Высокопрочный чугун Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый, и не является концентратором напряжений. Половинчатый чугун В половинчатом чугуне часть углерода (более 2,04%) содержится в виде эвтектического цементита -- в структуре наряду с эвтектическим или первичным графитом присутствует ледебурит. Структурные составляющие такого чугуна — перлит, ледебурит и пластинчатый графит.

Углеродистые стали Классификация углеродистых сталей Углеродистые стали классифицируют: По структуре углеродистые стали подразделяют на: По способу получения углеродистые стали разделяют на: По степени раскисления углеродистые стали бывают: По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: По назначению углеродистые стали разделяют на: Стали классификация сталей Сталь - деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами. Получают, главным образом, из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном. 99% всей стали - материал конструкционный в широком смысле слова: включая стали для строительных сооружений, деталей машин, упругих элементов, инструмента и для особых условий работы - теплостойкие, нержавеющие, и т.п. Классификация сталей и сплавов производится: по химическому составу; по структурному составу; по качеству (по способу производства и содержанию вредных примесей); по степени раскисления и характеру затвердевания металла в изложнице; по назначению. Химический состав малоуглеродистые - менее 0,3% С; среднеуглеродистые - 0,3...0,7% С; высокоуглеродистые - более 0,7 %С. Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, Wo, V, Аl, В, Тl и др.), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование. В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов: низколегированные - менее 2,5%; среднелегированные - 2,5...10%; высоколегированные - более 10%. Структурный состав в отожженном состоянии - доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный; в нормализованном состоянии - перлитный, мартенситный и аутенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному - с более высоким и к аустенитному - с высоким содержанием легирующих элементов. Стали качественные Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более стро-гих требований к составу шихты, процессам плавки и разливки. Стали высококачественные Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА. Конструкционные стали Конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные, шарикоподшипниковые, автоматные, коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие стали. Строительные стали К строительным сталям относятся углеродистые стали обыкновенного качества, а также низколегированные стали. Основное требование к строительным сталям - их хорошая свариваемость. Например: С255, С345Т, С390К, С440Д. Цементируемые стали Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки. К цементируемым относятся малоуглеродистые стали, содержащие 0,1-0,3% углерода (такие, как 15, 20, 25), а также некоторые легированные стали (15Х, 20Х, 15ХФ, 20ХН 12ХНЗА, 18Х2Н4ВА, 18Х2Н4МА, 18ХГТ, ЗОХГТ, 20ХГР). Улучшаемые стали К улучшаемым сталям относят стали, которые подвергают улучшению - термообработке, заключающейся в закалке и высоком отпуске. К ним относятся среднеуглеродистые стали (35, 40, 45, 50), хромистые стали (40Х, 45Х, 50Х), хромистые стали с бором (ЗОХРА, 40ХР), хромоникелевые, хромокремниемарганцевые, хромоникельмолибденовые стали. Высокопрочные стали Высокопрочные стали - это стали, у которых подбором химического состава и термической обработкой достигается предел прочности примерно вдвое больший, чем у обычных конструкционных сталей. Такой уровень прочности можно получить в среднеуглеродистых легированных сталях - таких, как ЗОХГСН2А, 40ХН2МА, ЗОХГСА, 38ХНЗМА, ОЗН18К9М5Т, 04ХИН9М2Д2ТЮ. Пружинные стали Пружинные (рессорно-пружинные) стали сохраняют в течение длительного времени упругие свойства, поскольку имеют высокий предел упругости, высокое сопротивление разрушению и усталости. К пружинным относятся углеродистые стали (65, 70) и стали, легированные элементами, которые повышают предел упругости - кремнием, марганцем, хромом, вольфрамом, ванадием, бором (60С2, 50ХГС, 60С2ХФА, 55ХГР). Подшипниковые стали Подшипниковые (шарикоподшипниковые) стали имеют высокую прочность, износоустойчивость, выносливость. К подшипниковым предъявляют повышенные требования на отсутствие различных включений, макро- и микропористости. Обычно шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1%) и наличием хрома (ШХ9, ШХ15). Автоматные стали Автоматные стали используют для изготовления неответственных деталей массового производства (винты, болты, гайки и др.)> обрабатываемых на станках-автоматах. Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, а также свинца, что способствует образованию короткой и ломкой стружки, а также уменьшает трение между резцом и стружкой. Недостаток автоматных сталей - пониженная пластичность. К автоматным сталям относятся такие стали, как А12, А20, АЗО, А40Г, АС11, АС40, АЦ45Г2, АСЦЗОХМ, АС20ХГНМ. Износостойкие стали Износостойкие стали применяют для деталей, работающих в условиях абразивного трения, высокого давления и ударов (крестовины железнодорожных путей, траки гусеничных машин, щеки дробилок, черпаки землеройных машин, ковши экскаваторов и др.)- Пример износостойкой стали - высокомарганцовистая сталь 110Г13Л. Коррозионно-стойкие стали Изделия из собственно коррозионностойких сталей (лопатки турбин, клапаны гидравлических прессов, пружины, карбюраторные иглы, диски, валы, трубы и др.) работают при температуре эксплуатации до 550°С. Жаропрочные стали Жаропрочные стали способны работать в нагруженном состоянии при высоких температурах в течение определенного времени и при э

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2596; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.103.70 (0.012 с.) |

Точечные дефектымалы во всех трех измерениях. К ним относят вакансиии междоузелъные(дислоцированные) атомы(рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет.

Точечные дефектымалы во всех трех измерениях. К ним относят вакансиии междоузелъные(дислоцированные) атомы(рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет.