Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные типы кристаллических решетокСодержание книги Поиск на нашем сайте

Магний и его сплавы

Магний и его сплавы плохо сопротивляются коррозии, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225 °C и более). Последнее обусловлено тем, что сдвиг в гексагональной решетке магния при низких температурах осуществляется лишь по плоскости базиса (основание шестигранной призмы). Нагрев до 200–300 °C приводит к появлению дополнительных плоскостей скольжения и, соответственно, повышению пластичности. Малая диффузионная подвижность атомов в магниевых сплавах приводит к замедлению фазовых превращений в них. Поэтому термическая обработка (диффузионный или рекристаллизационный отжиг, закалка, старение) требует больших выдержек (до 24 ч).

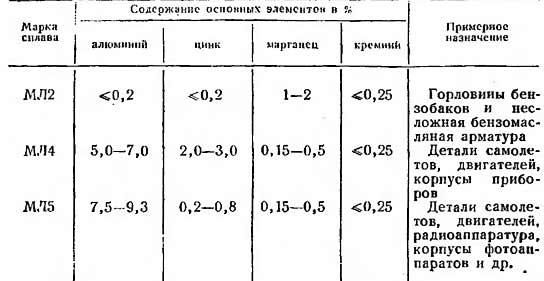

В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мп, Al и Zn. По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Магниевые сплавы подвергаются различным видам термической обработки. Так, для устранения ликвации в литых сплавах (растворения выделившихся при литые избыточных фаз и выравнивания химического состава по объему зерен) проводят диффузионный отжиг (гомогенизацию) фасонных отливок и слитков (400–490 °C, 10–24 ч). Наклеп снимают рекристаллизационным отжигом при 250–350 "С, в процессе которого уменьшается также анизотропия механических свойств, возникшая при пластической деформации. Магниевые сплавы в зависимости от состава могут упрочняться закалкой (часто с охлаждением на воздухе) и последующим старением при 150–200 о С (режим Тб). Ряд сплавов закаливается уже в процессе охлаждения отливок или поковок и может сразу упрочняться искусственным старением (минуя закалку). Но в большинстве случаев ограничиваются только гомогенизацией (закалкой) при 380–540 °C (режим Т4), т. к. последующее старение, повышая на 20–35 % прочность, приводит к снижению пластичности сплавов. Литейные сплавы. В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. При этом в расплаве образуются твердые частицы, становящиеся центрами кристаллизации. Для предотвращения возгорания магниевых сплавов их плавку ведут в железных тиглях под слоем флюса, а разливку – в парах сернистого газа, образующегося при введении серы в струю металла. При литье в песчаные формы в смесь вводят специальные добавки (фториды алюминия) для уменьшения окисления магния. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. Они могут упрочняться как гомогенизацией и закалкой на воздухе (Т4), так и добавочным старением (Т6). Деформируемые сплавы. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Температурные интервалы технологических процессов обработки давлением магниевых сплавов находятся в следующих пределах: прессование при 300–480 °C, прокатка при 440–225 °C и штамповка (в закрытых штампах) при 480–280 °C. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности.

Строение реальных металлов

Реальное строение металлов значительно отличается от идеального. При идеальном строении кристаллов (металлов) все атомы теоретически должны находиться строго в узлах кристаллической решетки. Теоретическая прочность такого металла чрезвычайно высока. Так, теоретическая прочность при сдвиге (под действием касательных напряжений) тсдв = G/ (2ri), где G — модуль сдвига (модуль Юнга). В соответствии с этой формулой теоретический предел прочности железа должен составлять примерно 13000 МПа, при такой прочности проволока диаметром 1 мм выдержала бы груз массой более тонны (для железа G = 80 ГПа).

В действительности же, прочность железа примерно в 100 раз меньше — 150 МГТа. Такое несоответствие объясняется различием идеального и реального строения металлов. Во-первых, технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими веществами. При этом кристаллы (зерна) в реальном металле не имеют правильной формы и идеально упорядоченного расположения атомов. Во-вторых, даже в самих поликристаллах имеются различного рода несовершенства (дефекты).Различают точечные, линейные и поверхностные несовершенства кристаллического строения.

Точечные дефекты оказывают влияние на некоторые физические свойства металлов(электропроводность, магнитные свойства и т.д.) и фазовые превращения в металлах и сплавах. Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации образуются в процессе кристаллизации и главным образом при деформации металла.

Медь и её сплавы Медь – цветной металл, обладающий высокой тепло- и электропроводностью. Медь хорошо обрабатывается давлением в холодном и горячем состоянии. Легирование меди обеспечивает повышение ее механических, технологических и эксплуатационных свойств. Различают три группы медных сплавов: Латуни Латунями называют двойные (томпак, где 90% и более - меди и 10% цинка и полутомпак, где меди 79-86%Ю остальное цинк) или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. При введении других элементов (кроме цинка) латуни называют специальными по наименованию элементов, например, железофосфорномарганцевая латунь и т.п. По сравнению с медью латуни обладают большей прочностью, коррозионной стойкостью. Механическая прочность латуней выше, чем меди, и они лучше обрабатываются (резанием, литьем, давлением). Большим их преимуществом является более низкая стоимость, так как входящий в состав латуней цинк значительно дешевле меди. Латуни нашли широкое применение в приборостроении, в общем и химическом машиностроении. Латуни могут содержать до 40-45% цинка. При большем содержании цинка снижается прочность латуни и увеличивается ее хрупкость. Содержание легирующих элементов в специальных латунях не превышает 7-9%. Бронзы Бронзы (медь, олово) – сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. В зависимости от введенного элемента бронзы бывают: Бронзы обладают высокой стойкостью против коррозии, хорошими литейными и высокими антифрикционными свойствами и обрабатываемостью резанием. Благодаря хорошим литейным качествам из бронз отливают пушки, колокола и статуи. Также бронзы используются при изготовлении арматуры газовых и водопроводных линий и в химическом машиностроении, где важна также высокая коррозионная стойкость бронз. Малый коэффициент трения и устойчивость к износу делает бронзы незаменимыми при изготовлении вкладышей подшипников, червяков и червячных колес, шестерен и других деталей ответственных и точных приборов. Бронзы легируют для повышения механических характеристик и придания особых свойств. Введение марганца способствует повышению коррозионной стойкости, никеля – пластичности, железа – прочности, цинка – улучшению литейных свойств, свинца – улучшению обрабатываемостью. Медно-никелевые сплавы Медно-никелевые сплавы – это сплавы на основе меди, в которых основным легирующим компонентом является никель. Нейзильберы (медь, никель, цинк) содержат 15% никеля, 20% цинка, остальное составляет медь. Манганин (медь, 3% никель, 12% марганца) – специальный сплав с высоким удельным электросопротивлением, используемый в электротехнике для изготовления электронагревательных элементов.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1006; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |

Точечные дефектымалы во всех трех измерениях. К ним относят вакансиии междоузелъные(дислоцированные) атомы(рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет.

Точечные дефектымалы во всех трех измерениях. К ним относят вакансиии междоузелъные(дислоцированные) атомы(рис. 2.5). Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет.