Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура и свойства углеродистыхСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ Цель работы: изучение микроструктуры углеродистых сталей в равновесномсостоянии, определение марок сталей, установление зависимости между структурой сталей, диаграммой состояния системы Fe - Fe3C и свойствами сплавов

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Равновесное состояние сплав может быть достигнуто при охлаждении его с бесконечно малой скоростью. В этом случае при любой произвольно взятой температуре сосуществующих фаз содержание в них компонентов вполне определенное. Каждая фаза сплава гомогенна. Размеры и морфология фазовых выделений определяются минимальными значениями свободной энергии. Равновесные структуры сталей и превращения в них описываются диаграммой состояния системы Fe - Fe3C (рис. 4.4). Фазовые превращения в сталях, наблюдаемые на практике, протекают при температурах, отличающихся от температур, соответствующих равновесному состоянию, и зависят от реальной скорости охлаждения. Допускается считать, что состояние, близкое к равновесному, достигается при охлаждении из аустенитного состояния вместе с отключенной печью (отжиг второго рода).

Рис. 5.1. Микроструктура технического железа: Феррит и цементит третичный. Х 500

Структура технического железа при комнатной температуре, как видно из диаграммы состояния Fe - Fe3C (рис. 4.4), может быть однофазной (феррит) или двухфазной (феррит и цементит третичный). Равноосные зерна феррита при протравливании реактивом Ржешотарского имеют соломенно-желтый цвет. Светло-голубой цементит располагается по границам зерен феррита в виде тонких включений (рис. 5.1). Феррит мягкий и пластичный (sв = 200...300 МПа, sт = 120...200 МПа, d = 30...50 %, y = 60...85 %, НВ = 800...1000 МПа). Цементит твердый (НВ = 8000 МПа) и хрупкий. Ошибка! Ошибка связи. Рис. 5.2. Зависимость механических свойств сталей от содержания углерода

В структуре сталей по мере увеличения содержания углерода увеличивается массовая доля цементита и уменьшается соответственно массовая доля феррита. Это ведет к повышению твердости и прочности стали, снижению ее пластичности и вязкости (рис. 5.2), изменению физических и технологических свойств. В частности, ухудшаются свариваемость, литейные свойства, штампуемость, обрабатываемость резанием, улучшаются закаливаемость и прокаливаемость, повышается износостойкость. В равновесной структуре доэвтектоидных сталей, состоящих из феррита (светлые зерна) и перлита (темные зерна), растет доля перлита пропорционально увеличению содержания углерода (рис. 5.3...5.5).

Рис. 5.3. Микроструктура доэвтектоидной стали с 0,2 % С. Х 200

Рис. 5.4. Микроструктура доэвтектоидной стали с 0,4 % С. Х 200

В перлите находится практически весь углерод стали (в феррите растворимость углерода при комнатной температуре не более 0,008 %). Поэтому, если допустить, что значения плотности феррита и цементита близки друг другу, по структуре отожженной стали можно определить содержание в ней углерода. Для этого, определяется площадь поверхности шлифа стали, занятой перлитом. Например, она составляет 50 %. Тогда, зная, что в перлите содержится 0,8 % углерода, из пропорции

100 % перлита - 0,8 % С 50 % перлита - Х % С.

можно определить содержание в стали углерода Х = 0,8 . 50/100 = 0,40 % С. Затем определяется марка углеродистой стали. По ГОСТ 1050-74 сталь, содержащая 0,4 % углерода, является качественной конструкционной углеродистой сталью марки 40.

Рис. 5.5. Микроструктура доэвтектоидной стали с 0,7 % С. Х 200

Сталь, содержащая 0,8 % углерода, имеет перлитную структуру и называется эвтектоидной. Перлит - эвтектоид, двухфазная структурная составляющая, представляет собой смесь феррита и цементита пластинчатого (рис. 5.6) или зернистого (рис. 5.7) строения. Пластинчатый перлит состоит из чередующихся пластин феррита и цементита. Зародыши зерен этих фаз образуются при температуре 727 оС на границах зерен аустенита и растут одновременно по направлению от границ к центру аустенитного зерна. В результате аустенитное зерно разделяется на несколько частей с определенной, но различной относительно друг друга ориентировкой взаимнопараллельных пластин феррита и цементита. Каждая такая часть представляет собой перлитное зерно. Следовательно, в одном аустенитном зерне при эвтектоидном превращении формируется несколько зерен перлита. Перлит состоит из двух фаз - феррита и цементита с различной твердостью, полируемостью и травимостью в реактивах. При полировке и травлении шлифа на его поверхности создается рельефность. Твердые, малотравящиеся пластины цементита выступают над ферритными и остаются гладкими и блестящими. Утопающий между ними феррит оказывается затененным и, кроме того, из-за повышенной травимости, тусклым и темным. Поскольку в перлите содержится сравнительно мало (около 9 %) цементита, перлит на микрошлифе выглядит темным, но не черным, как различного рода пустоты.

Рис. 5.6. Микроструктура эвтектоидной стали с пластинчатым перлитом. Х 200.

Рис. 5.7. Микроструктура эвтектоидной стали с зернистым перлитом. Х 200.

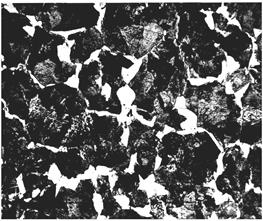

Рис. 5.8. Микроструктура заэвтектоидной стали с 1,2 % С. Х 200.

Перлит зернистый светлый, цементит в нем имеет округлую форму. Зерна цементита расположены в ферритной матрице. Структуру зернистого перлита могут иметь после специальной термической обработки не только эвтектоидная сталь, но доэвтектоидные и заэвтектоидные стали. Поэтому определить содержание углерода в стали с зернистым перлитом нельзя. Сталь со структурой зернистого перлита имеет пониженную твердость (НВ = 1600...2200 МПа), чем со структурой пластинчатого перлита (НВ = 2000...2500 МПа), лучше обрабатывается резанием. Стали содержащие более 0,8 % углерода относятся к заэвтектоидным. В равновесной структуре таких сталей темные зерна перлита окружены более или менее сплошной светлой сеткой цементита вторичного (рис. 5.8). Толщина цементитной сетки увеличивается по мере увеличения содержания углерода в стали. При определении содержания углерода по структуре заэвтектоидной стали следует под микроскопом установить площадь поверхностей шлифа, занятых перлитом и цементитом вторичным. Затем из соответствующих пропорций определить содержание углерода, находящегося в перлите и цементите вторичном. Сумма полученных результатов представляет собой содержание углерода в заэвтектоидной стали. В значительной степени свойства углеродистых сталей зависят от содержания в них вредных примесей серы и фосфора. Сера в стали вызывает красноломкость - образование трещин при температуре горячей деформации. Фосфор вызывает хладноломкость - охрупчивание при пониженных температурах. Чем меньше этих примесей в стали, тем выше ее качество. Соответственно различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Стали обыкновенного качества (ГОСТ 380-71) содержат до 0,07 % фосфора, до 0,06 % серы, 0,06...0,49 % углерода, являются конструкционными, в равновесном состоянии имеют феррито-перлитную структуру. В зависимости от назначения они подразделяются на три группы: группа А - поставляемые по механическим свойствам (Ст0, Ст1, Ст2, Ст3, Ст4, Ст5 и Ст6) и предназначенные для изготовления изделий, не подвергаемых горячей обработке; группа Б - поставляемые по химическому составу (БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6) - для изготовления изделий подвергаемых горячей обработке; группа В - поставляемые по механическим свойствам и химическому составу (ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5) - для изготовления сварных конструкций. Буквы Ст в марке означают “сталь обыкновенного качества”, а цифры - условный номер стали в зависимости от нормируемых показателей. Чем больше условный номер стали, и тем больше в ней содержание углерода и тем выше ее прочность (табл. 5.1). Таблица 5.1

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.008 с.) |