Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Канатно-блочная система управления машин.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Канатно-блочная система управления машин. Канатно-блочная система управления применяется на скреперах, бульдозерах и на различном навесном тракторном оборудовании (кусторезах, корчевателях и т. п.).

Рис. 28. Схемы канатно-блочных систем управления; а — с полиспастом; б — с зубчатой передачей Основными частями этой системы управления являются: лебедка, тормоз, направляющие блоки и канатный полиспаст (рис. 28). Редуцирующим звеном, вместо канатного полиспаста, может служить зубчатый редуктор. Достоинством канатно-блочной системы управления является простота конструкции, а недостатком — громоздкость, низкий к. п. д., а также невозможность принудительного заглубления рабочих органов. В зависимости от числа управляемых частей рабочего органа применяются один, два или три каната. Соответственно и лебедка может иметь один, два или три барабана. Применяемые в канатно-блочных системах управления лебедки можно классифицировать по следующим признакам: · по расположению лебедки на тракторе — переднее или заднее; · по числу барабанов — одно-, двух-, трехбарабанные; · по расположению оси барабанов по отношению к продольной оси тягача — параллельное (продольное) и перпендикулярное (поперечное) расположение; · по системе включения — ручное, пневматическое. В настоящее время подавляющее число лебедок землеройно-транспортных машин по отношению к трактору имеет заднее расположение. При поперечном расположении лебедки значительно уменьшается число перегибов канатов и число направляющих блоков. Основные технико-экономические показатели машин. При выборе машин для производства строительных работ определенного вида и объема за основу принимают их технико-эксплуатационные и технико-экономические показатели, при сопоставлении которых находят оптимальные типоразмеры и количество машин для выполнения требуемых технологических операций.

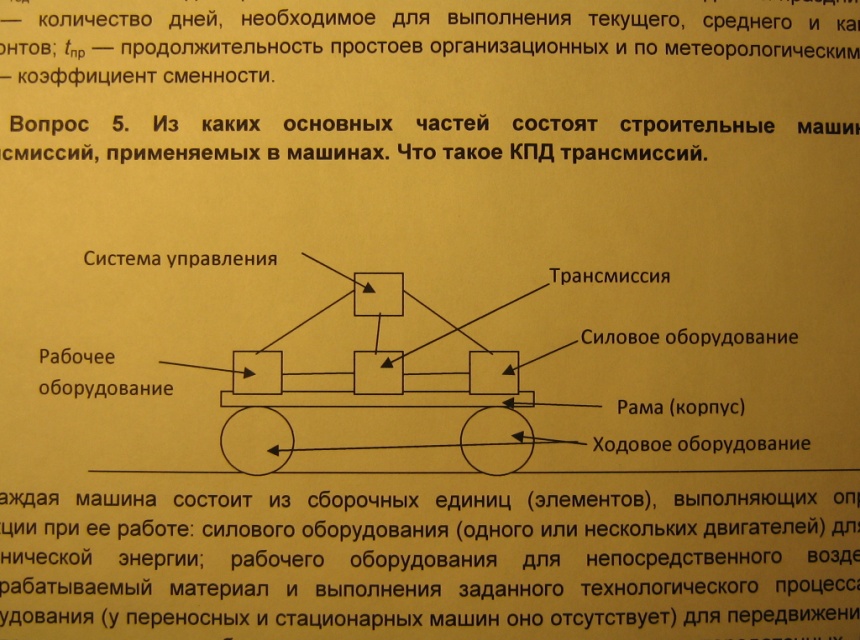

Определение строительной машины, структурная схема и назначение систем.

Каждая машина состоит из сборочных единиц (элементов), выполняющих определенные функции при ее работе: силового оборудования (одного или нескольких двигателей) для получения механической энергии; рабочего оборудования для непосредственного воздействия на перерабатываемый материал и выполнения заданного технологического процесса; ходового оборудования (у переносных и стационарных машин оно отсутствует) для передвижения машины и передачи ее веса и рабочих нагрузок на опорную поверхность; передаточных механизмов (трансмиссии), связывающих рабочее и ходовое (у самоходных машин) оборудование с силовым; системы управления для запуска, останова и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов и рабочего органа машины; несущей рамы для размещения и закрепления на ней всех узлов и механизмов машины. Сборочные единицы многих строительных машин унифицированы. Машина представляет собой устройство, совершающее полезную работу с преобразованием одного вида энергии в другой. Она состоит из ряда механизмов различного назначения, объединенных общим корпусом, рамой или станиной. Механизмы включают в себя узлы в виде законченных сборочных единиц, представляющих совместно работающие детали. Деталь является частью машины, изготовленной в основном из однородного по наименованию и марке материала без использования сборочных операций. Их подразделяют на простые (заклепка, штифт, шпонка), сложные (распределительный вал, корпус редуктора и двигателя), общего (болты, валы, зубчатые колеса) и специального назначения, применяемые в различных видах машин (крюки кранов, корпуса ковшей экскаваторов, поршни насосов). Как устроен автомобиль (привести общую кинематическую схему).Как осуществляется тяговый расчет транспортного средства?

Бульдозеры. Классификация бульдозеров 1.По назначению: - общего - специального

3. По типу ходового устройства: - гусеничные -пневмоколёсные 4. По конструкции рабочего органа: - с неповоротным отвалом – полууниверсальные - универсальные 5. По типу системы управления рабочим органом (отвалом): - гидравлические - канатно-блочные 1- 1- отвал, 2 – гидроцилиндр регулировки угла резания отвала, 3 – гидроцилиндр подъема-опускания отвала, 4 – толкающий брус.

1- отвал, 2 – гидроцилиндр регулировки угла резания отвала; 3 – гидроцилиндр подъема-опускания отвала; 5 – универсальная толкающая рама; 6 – гидроцилиндр поворота отвала в плане; 7 – шарнир. К основным параметрам бульдозерного оборудования относятся высота без козырька В и длина отвала (м), радиус кривизны отвала r, основной угол резания δ, задний угол отвала α, угол заострения ножей β, угол перекоса отвала ε и угол поворота (у поворотных машин) отвала в плане γ (град), высота подъема отвала над опорной поверхностью А и глубина пускания отвала ниже опорной поверхности С (м), напорное Т и вертикальное Р усилия на режущей кромке (кН), скорости подъема vп и опускания vо отвала. ЭКСПЛУАТАЦИОННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ БУЛЬДОЗЕРОВ: Пэ=3600VгрKу·Kн· Kв /Тц, [м3/ч] где Vгр – геометрическая призма волочения грунта, м; Vгр=ВН2Kп /(2tgφ Kр) В, Н – длина и высота отвала, м; Kп – коэффициент, учитывающий потери грунта при транспортировке Kп = 1-0,005 L; φ – угол естественного откоса грунта в движении (φ= 35…450); Kр – коэффициент разрыхления грунта, принимается 1,05…1,35; Kу – коэффициент, учитывающий работу бульдозера под уклон или на подъем, при работе под уклон от 0 до 70 Kу =1,0…2,0, при работе на подъем от 0 до 70 Kу=1,0…0,5; Kн – коэффициент наполнения геометрического объема призмы волочения грунта перед отвалом, который принимается для отвалов без открылок – 0,9, для отвалов с открылками – 1,2; Kв – коэффициент использования рабочего времени, принимается 0,85 – 0,90; Тц=l1/V1+L/V2+L/V3+to+t1 l1 – длина пути резания для набора необходимого объема грунта перед отвалом, м (принимается от 6 до 8 м); L – длина перемещения грунта к месту его отсыпки и обратного хода, м; V1, V2, V3 – скорости перемещения бульдозера в процессе резания грунта, перемещение его к месту отсыпки и обратного хода машины, м/с; t – время, затрачиваемое на переключение передач, опускание и подъем отвала, с (принимается 20-30 с); t1 – время на разгрузку отвала при отсыпке грунта, с. Технические операции выполняемые бульдозером: Резание грунта, Транспортирование грунта (эффективная дальность до 100м),Отсыпка грунта, Холостой ход

Алгоритм расчета

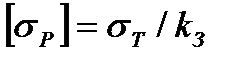

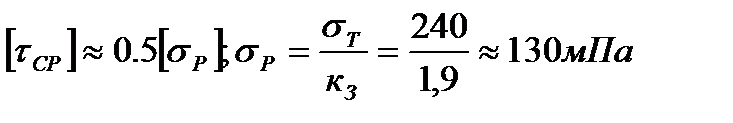

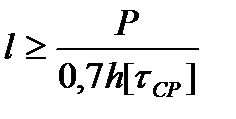

Определяется допускаемое напряжение на растяжение для основного металла (полосы) по формуле (1.1). При этом для стали Ст.3 принимается Считается, что метод расчета не является предельно точным. Согласно условию нагружения и таблице 1.3 принимаем kз = 1,9, тогда

Принимая катет шва (т.е. h равным толщине полосы), находим требуемую расчетную длину всех швов.

Длина фланговых швов l2 определяется как

36.Башенный кран с поворотной головкой. У кранов с поворотной башней опорно-поворотное устройство 1 расположено в верхней части башни. Поворотная часть таких кранов включает поворотный оголовок 7, механизм поворота, стрелу 9 и противовесную консоль 15, на которой размещены лебедки и противовес 4, служащий для уменьшения изгибающего момента, действующего на башню крана. На ходовой раме 13, кранов с неповоротной башней уложены плиты балласта 19, а с боковой стороны башни расположены монтажная стойка 18 с лебедкой и полиспастом, предназначенная для поднятия и опускания верхней части крана при его монтаже и демонтаже. Ходовые рамы опираются на ходовые тележки 14, которые обеспечивают передвижение кранов по подкрановым путям. Монтаж и демонтаж кранов осуществляются собственными механизмами и стреловым самоходным краном грузоподъемностью 25 т. Для подъема и опускания верхней части крана при монтаже и демонтаже секций башни служит монтажная стойка, состоящая из собственно стойки, лебедки, площадок, обойм полиспаста, блока и катушки. При монтаже или демонтаже стойка крепится на секциях башни в специальных кронштейнах. Стойка состоит их трехгранной фермы, имеющей внизу портал, в котором располагается монтажная лебедка.

37.Валы и оси. Назначение.В чем их различие. Как рассчитать диаметр оси и ориентировочный диаметр вала, если известны: [su],Mu,tк,Mк? Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях. Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия. Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения. Классификация валов и осей Виды валов: 1) коренные, 2) шпиндели, 3)трансмиссионные. По форме геометрической оси валы бывают: 1) прямые, 2) коленчатые; 3)гибкие. По типу сечения валы бывают: 1) сплошные; 2) полые. Оси бывают вращающиеся и неподвижные. Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки. Рис. 3.44. Опорные части вала и оси

Отличие: Возьмем для примера тяжелый железнодорожный вагон. Он установлен на 2 ходовые тележки; 8 пар колес этих тележек свободно катятся по стальным рельсам. Толстые, прочные оси, на которых закреплены колеса, служат им только опорой и не передают от одного колеса другому никаких усилий. При этом ось может вращаться вместе с колесами, как у вагона, а может быть закреплена неподвижно, как у велосипеда. Ось, как правило, имеет опоры с обоих концов. Если же ось закреплена только с одного конца, а на другом установлено колесо — ее называют полуосью. На таких полуосях установлены передние колеса автомобиля. Это позволяет автомобилю делать крутые повороты. У валов «обязанности» значительно сложнее: они не только поддерживают вращающиеся детали, а, самое главное, передают вращающие усилия от одной части механизма другой. Определение диаметра вала (ориентировочно) по формуле d = A 3?(N/n) см

Канатно-блочная система управления машин. Канатно-блочная система управления применяется на скреперах, бульдозерах и на различном навесном тракторном оборудовании (кусторезах, корчевателях и т. п.).

Рис. 28. Схемы канатно-блочных систем управления; а — с полиспастом; б — с зубчатой передачей Основными частями этой системы управления являются: лебедка, тормоз, направляющие блоки и канатный полиспаст (рис. 28). Редуцирующим звеном, вместо канатного полиспаста, может служить зубчатый редуктор. Достоинством канатно-блочной системы управления является простота конструкции, а недостатком — громоздкость, низкий к. п. д., а также невозможность принудительного заглубления рабочих органов. В зависимости от числа управляемых частей рабочего органа применяются один, два или три каната. Соответственно и лебедка может иметь один, два или три барабана. Применяемые в канатно-блочных системах управления лебедки можно классифицировать по следующим признакам: · по расположению лебедки на тракторе — переднее или заднее; · по числу барабанов — одно-, двух-, трехбарабанные; · по расположению оси барабанов по отношению к продольной оси тягача — параллельное (продольное) и перпендикулярное (поперечное) расположение; · по системе включения — ручное, пневматическое. В настоящее время подавляющее число лебедок землеройно-транспортных машин по отношению к трактору имеет заднее расположение. При поперечном расположении лебедки значительно уменьшается число перегибов канатов и число направляющих блоков.

|

||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1796; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

равным 240 мПа.

равным 240 мПа. , следовательно, для материала, работающего на срез,

, следовательно, для материала, работающего на срез, . (2.5)

. (2.5) . (2.6)

. (2.6) .

. Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с

Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, площадки и настилы, имеющие необходимое ограждение.

автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, площадки и настилы, имеющие необходимое ограждение.