Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шпоночные соединения. Типы шпонок. Какие напряжения возникают в призматической шпонке и как определить ее размеры .Содержание книги

Поиск на нашем сайте

Виды шпонок: Призматические, сегментные, клиновые. Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки. Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением. Концы призматических шпонок могут скругленными или плоскими. Расчет призматической шпонки: Момент с вала на ступицу передается боковыми гранями шпонки. На этих боковых гранях возникают напряжения смятия см, а в продольном сечении шпонки – напряжения среза ср. Сечение шпонки подбирают по известному диаметру вала d из стандарта, а длину принимают на 5…10 мм меньше длины ступицы. Затем проверяют прочность соединения на смятие по формуле:

где Ft - окружная сила, Н; Aсм - площадь смятия, мм2; Mk - крутящий момент, Н х м; d – диаметр вала, мм; k – глубина врезания шпонки в ступицу, мм; h – высота шпонки, мм; t1 – глубина паза на валу, мм; lp – расчетная длина шпонки, мм; [см] – допускаемые напряжения смятия, МПа.

На срез стандартные шпонки не проверяют, так как размеры поперечного сечения b и h подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. При необходимости проверки на срез используют следующую формулу: , где b – ширина шпонки, мм; [ср] – допускаемое напряжение на срез, МПа.

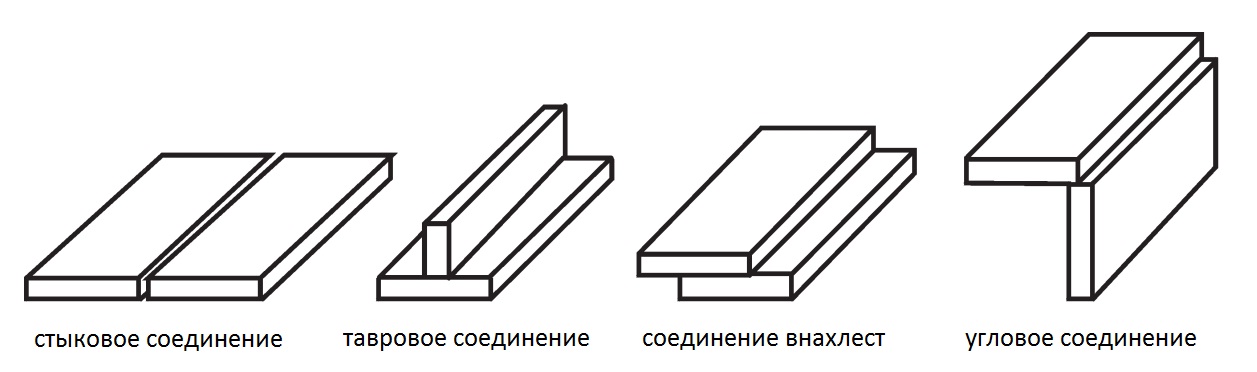

Сварные соединения. Типы сварных швов. Как расчитать размеры сварного шва в нахлестку? Сварное соединение — неразъёмное соединение, выполненное сваркой. Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Основные типы сварных соединений · Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. · Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. · Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. · Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. · Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. Алгоритм расчета

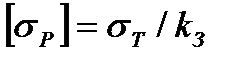

Определяется допускаемое напряжение на растяжение для основного металла (полосы) по формуле (1.1). При этом для стали Ст.3 принимается Считается, что метод расчета не является предельно точным. Согласно условию нагружения и таблице 1.3 принимаем kз = 1,9, тогда

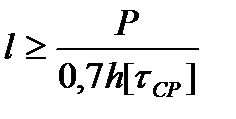

Принимая катет шва (т.е. h равным толщине полосы), находим требуемую расчетную длину всех швов.

Длина фланговых швов l2 определяется как

36.Башенный кран с поворотной головкой. У кранов с поворотной башней опорно-поворотное устройство 1 расположено в верхней части башни. Поворотная часть таких кранов включает поворотный оголовок 7, механизм поворота, стрелу 9 и противовесную консоль 15, на которой размещены лебедки и противовес 4, служащий для уменьшения изгибающего момента, действующего на башню крана. На ходовой раме 13, кранов с неповоротной башней уложены плиты балласта 19, а с боковой стороны башни расположены монтажная стойка 18 с лебедкой и полиспастом, предназначенная для поднятия и опускания верхней части крана при его монтаже и демонтаже. Ходовые рамы опираются на ходовые тележки 14, которые обеспечивают передвижение кранов по подкрановым путям. Монтаж и демонтаж кранов осуществляются собственными механизмами и стреловым самоходным краном грузоподъемностью 25 т. Для подъема и опускания верхней части крана при монтаже и демонтаже секций башни служит монтажная стойка, состоящая из собственно стойки, лебедки, площадок, обойм полиспаста, блока и катушки. При монтаже или демонтаже стойка крепится на секциях башни в специальных кронштейнах. Стойка состоит их трехгранной фермы, имеющей внизу портал, в котором располагается монтажная лебедка.

37.Валы и оси. Назначение.В чем их различие. Как рассчитать диаметр оси и ориентировочный диаметр вала, если известны: [su],Mu,tк,Mк? Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях. Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия. Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения. Классификация валов и осей Виды валов: 1) коренные, 2) шпиндели, 3)трансмиссионные. По форме геометрической оси валы бывают: 1) прямые, 2) коленчатые; 3)гибкие. По типу сечения валы бывают: 1) сплошные; 2) полые. Оси бывают вращающиеся и неподвижные. Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки. Рис. 3.44. Опорные части вала и оси

Отличие: Возьмем для примера тяжелый железнодорожный вагон. Он установлен на 2 ходовые тележки; 8 пар колес этих тележек свободно катятся по стальным рельсам. Толстые, прочные оси, на которых закреплены колеса, служат им только опорой и не передают от одного колеса другому никаких усилий. При этом ось может вращаться вместе с колесами, как у вагона, а может быть закреплена неподвижно, как у велосипеда. Ось, как правило, имеет опоры с обоих концов. Если же ось закреплена только с одного конца, а на другом установлено колесо — ее называют полуосью. На таких полуосях установлены передние колеса автомобиля. Это позволяет автомобилю делать крутые повороты. У валов «обязанности» значительно сложнее: они не только поддерживают вращающиеся детали, а, самое главное, передают вращающие усилия от одной части механизма другой. Определение диаметра вала (ориентировочно) по формуле d = A 3?(N/n) см

|

||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1522; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками. Шпонка - деталь, устанавливаемая в разъем двух соединяемых деталей и препятствующая их взаимному перемещению. Применяется чаще всего для передачи вращающего момента. По характеру работы различают ненапряженные (призматические и сегментные) и напряженные (клиновые и тангенциальные) шпонки, а также неподвижные и подвижные шпоночные соединения.

Шпонка - деталь, устанавливаемая в разъем двух соединяемых деталей и препятствующая их взаимному перемещению. Применяется чаще всего для передачи вращающего момента. По характеру работы различают ненапряженные (призматические и сегментные) и напряженные (клиновые и тангенциальные) шпонки, а также неподвижные и подвижные шпоночные соединения. ,

, равным 240 мПа.

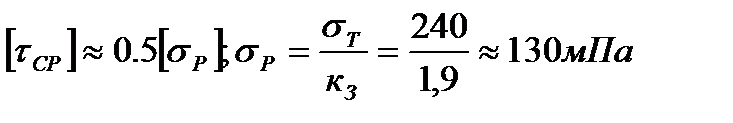

равным 240 мПа. , следовательно, для материала, работающего на срез,

, следовательно, для материала, работающего на срез, . (2.5)

. (2.5) . (2.6)

. (2.6) .

. Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с

Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, площадки и настилы, имеющие необходимое ограждение.

автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, площадки и настилы, имеющие необходимое ограждение.