Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Матеріали та вироби зі шлакових розплавівСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Шлаки – побічний продукт металургії. Вогненно рідкий шлак – цінна сировина для отримання різних матеріалів та виробів. Основа їх – оксиди CaO, SiO2, Al2O3, MgO, FeO. Залежно від вмісту тих чи інших оксидів шлаки поділяються на основні, нейтральні, кислі. За видом виплавлюваного металу шлаки: доменні, сталеплавильні, феросплавні, вагранкові. Шлаки переробляють на продукцію будівельного призначення у вогненно рідкому стані або у твердому стані. Найпоширеніший спосіб – швидке охолодження вогненно рідкого шлаку водою з отриманням гранульованого матеріалу склоподібної структури. Гранульований шлак розмірами до 10мм отримують трьома способами: мокрим (розплав подається у басейн з водою, вологість 25…30%), напівсухим гранулюванням (шлаковий розплав з невеликою кількістю води відлежується на площадці до вологості 10…15%), сухим гранулюванням (розплав та вода в невеликій кількості, яка відразу ж випаровується). Шлакова пемза – ніздрюватий пористий матеріал, отримується спученням парами води розплавленого шлаку при швидкому охолодженні. Марки 400…900 (за середньою густиною). Застосовується як заповнювач для шлакобетонів. Шлаковий щебінь отримують подрібненням відвальних шлаків або спеціальною водотермічною обробкою шлакових розплавів (литий щебінь). Застосовують для дорожнього будівництва, як заповнювач для бетону, для виготовлення шлаковати. Шлакове литво має високу зносостійкість та жаростійкість, лугостійкість, стійкість до дії морської води та атмосферних забруднень. Застосовують у вигляді поштучного каміння для доріг, плит для підлог промислових будівель, бордюрного каміння, дорожніх плит, тюбінгів, труб, фасонних виробів, металошлакових труб (двошарових труб – зовні метал, зсередини – шлакове покриття). Шлаковата – матеріал, що складається з найтонших волокон, отриманих з розплавлених вогненно рідких шлаків. Розплав при температурі 1200…14000С роздувається потоком пари на тонкі нитки, які у камері осадження подаються конвеєром на охолодження і виготовлення матів. Шар шлаковати вирівнюють, обклеюють папером чи картоном, ріжуть на шматки потрібної величини. Середня густина 250…300 кг/м3, коефіцієнт теплопровідності 0,05 Вт/мК.

Матеріали та вироби з кам’яного литва Литі кам’яні вироби – це штучний силікатний кам’яний матеріал. Сировиною для виготовлення кам’яного литва є діабаз, базальт, доломіт, крейда. Вироби з кам’яного литва виготовляють за такими етапами: · підготовка сировини; · плавлення при температурі 1400…15000С; · відливання; · кристалізація при температурі 800…9000С; · відпалювання (повільне охолодження для зменшення крихкості). Залежно від структури бувають ніздрюватими, щільними, волокнистими. Щільні мають пористість до 2%, водопоглинання до 0,22%, морозостійкість F500, кислотостійкість 99%, лугостійкість 91%, стиранність до 0,04г/см3 (в 5 разів менше, ніж у граніту); міцність при стиску 300МПа; діелектричні, робоча температура до 9000С, густина 3 г/см3. Застосовують для облицювання технологічних апаратів, вузлів, які працюють у важких умовах, для футерування бункерів, апаратів з агресивним середовищем, підлог в цехах з агресивним середовищем, на хімічних заводах – як футерівку травильних ванн, відстійників. Мінеральну вату отримують методом дуття чи відцентровим методом з розплавів волокна. Це хороший теплоізоляційний матеріал, коефіцієнт теплопровідності 0,042 Вт/мК, густина 75…150кг/м3, робоча температура від –200 до +10000С. з мінеральної вати отримують шнури, мати, плити мінераловатні, гранульовану вату.

Ситали Ситали – це склокристалічний матеріал, отриманий зі скла в результаті повної або часткової його кристалізації. Колір – темний, коричневий, сірий; прозорі або глухі (непрозорі). Міцність при стиску 500МПа. Діелектрик, теплостійкий, хімічно стійкий довговічний. Виготовляється за тією ж технологією, що і скло, проте є ще додаткова термообробка скла у кристалізаторі (з аморфного стану скло переходить у склокристалічний стан). Застосовують ситали як облицювальний матеріал, для футерування резервуарів хімічної промисловості, виготовляють труби, покрівлі.

Шлакоситали Шлакоситали – склокристалічний матеріал. Сировина (шихта) – гранульований доменний шлак, кварцовий пісок, каталізатор кристалізації. Технологія виготовлення: отримання шлакового скла; формування виробів; термообробка виробів для надання кристалічної будови. Міцність при стиску 600МПа. Стиранність 0,03г/см2. Кислотостійкість 99%, лугостійкість 80%. Робоча температура до 7500С. Застосовують для влаштування підлог у промислових цехах, декоративного і захисного облицювання зовнішніх та внутрішніх стін, цоколів, футерування конструкцій, що працюють у агресивних чи абразивних середовищах. Виготовляють плити завтовшки 15мм розмірами 100х100 … 1500х3000мм, труби діаметром до 500мм.

Тема 5. НЕОРГАНІЧНІ В’ЯЖУЧІ РЕЧОВИНИ

3. Гідравлічні в’яжучі. Гідравлічне вапно та романцемент.Портландцемент. Виготовлення цементу. Мінералогічний склад та його вплив на властивості цементу. Твердіння, структура та властивості цементного каменю. Корозія. 4. Спеціальні види цементів. 5. В’яжучі речовини автоклавного твердіння.

Неорганічні будівельні в’яжучі речовини – це порошкоподібні матеріали, які при замішуванні з водою утворюють пластично-в’язке тісто, здатне внаслідок фізико-хімічних процесів самочинно тужавіти, тверднути і переходити в каменеподібний стан.

Класифікація в’яжучих речовин Повітряні в’яжучі – характеризуються тим, що при замішуванні з водою тверднуть, довго зберігають і підвищують свою міцність лише на повітрі. Їх застосовують лише у надземних спорудах, які не зазнають впливу води. До них належать гіпсові в’яжучі, магнезіальні в’яжучі, рідке (розчинне) скло, повітряне будівельне вапно. Гідравлічні в’яжучі після замішування з водою тверднуть, зберігають свою міцність не лише на повітрі, а і у воді. Їх застосовують у наземних, підземних, гідротехнічних та інших спорудах, які зазнають впливу води. До них належить портландцемент і його різновиди, пуцоланові, шлакові в’яжучі, романцемент, гідравлічне вапно, спеціальні цементи. В’яжучі автоклавного твердіння ефективно тверднуть лише при тиску насиченої пари 0,8…1,6МПа і вище і при температурі 170…2000С. До цієї групи відносяться вапняно-кремнеземисті, вапняно-зольні, вапняно-шлакові, вапняно-нефелінові в’яжучі.

Сировина Сировиною для виготовлення неорганічних в’яжучих речовин є гірські породи та побічні продукти промисловості: · сульфатні – гіпс, ангідрит; · карбонатні – вапняк, крейда, вапняковий туф, вапняк-черепашник, доломіти, магнезити; · мергелисті – вапнякові мергелі; алюмосилікатні – нефеліни, глини, глинясті сланці; · високо глиноземисті – боксити, корунди; · кремнеземисті – кварцовий пісок, траси, вулканічний пісок, вулканічний попіл, діатоміт, трепел, опока; · побічні продукти промисловості – золи ТЕС; металургійні шлаки, спец добавки.

Повітряні в’яжучі речовини Гіпсові в’яжучі речовини поділяються на 2 групи – низьковипалювані та високовипалювані. Низьковипалювані гіпсові в’яжучі речовини отримують при нагріванні двоводного природного гіпсу до температури 150…1600С, при цьому відбувається часткова дегідратація з переходом його у напівводний гіпс. До цієї групи в’яжучих речовин відноситься будівельний гіпс, високоміцний гіпс.

Високо випалювані гіпсові в’яжучі речовини отримують випалюванням двоводного гіпсу при високих температурах – 700…9000С, при цьому двоводний гіпс повністю втрачає воду і перетворюється на ангідрит. До високовипалюваних належать такі в’яжучі речовини: ангідритовий цемент, естрих-гіпс. Будівельний гіпс Будівельний гіпс – це повітряна в’яжуча речовина, що складається переважно з напівводного гіпсу, отримана шляхом термічної обробки гіпсового каменю при температурі 150…1600С. При цьому гіпсовий камінь дегідратує за реакцією: CaSO4 × 2H2O ® CaSO4 × 0,5 H20 + 1,5 H2O – q. Технологія виготовлення будівельного гіпсу включає такі операції: подрібнення сировини, помел, просушування, теплообробка (у варильних казанах, печах) при температурі 150…1600С.

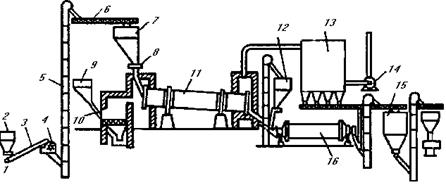

Рис. 5. Технологічна схема виробництва будівельного гіпсу в обертових печах (сушильних барабанах): 1 – лотковий живильник; 2 – бункер гіпсового каменю; 3 – стрічковий конвеєр; 4 – молоткова дробарка; 5 – елеватор; 6 – шнек; 7 – бункер гіпсового щебеню; 8 – тарілчастий живильник; 9 – бункер вугілля; 10 – топка; 11 – обертова піч; 12 – бункер випаленого щебеню; 13 – пилоосаджувальна камера; 14 – вентилятор; 15 – бункер гіпсу; 16 – млин Твердіння будівельного гіпсу полягає в тому, що при замішуванні з водою в’яжуча речовина утворює пластичне тісто, яке пізніше перетворюється у каменеподібне тіло з певною міцністю. Це перетворення відбувається не відразу, а поступово і зумовлюється певними хімічними та фізичними процесами. Основна реакція при твердінні будівельного гіпсу ґрунтується на приєднанні води та утворенні двоводного сульфату кальцію: CaSO4 × 0,5 H20 + 1,5 H2O ® CaSO4 × 2H2O. Твердіння і набування міцності будівельного гіпсу пояснюється зростанням найменших (колоїдних розмірів) малорозчинних кристаликів двогідрату гіпсу у процесі утворення їх з розчину при сильному перенасиченні. Теорію твердіння розробив Байков В.Н., який вважає, що є 3 етапи твердіння: 1 – підготовчий – утворення розчину, насиченого відносно продуктів гідратації; 2 – період колоїдації /тужавлення/ - перехід новоутворень у розчин у гелеподібному вигляді (минаючи розчинення); 3 – період кристалізації /твердіння/, перекристалізація колоїдних часточок у великі кристали і утворення зростка. Процес твердіння можна прискорити підвищенням температури, але не більше за 650С, щоб не відбулося повторної дегідратації; інший шлях – можна зменшити кількість води для замішування, додати пластифікуючі добавки, покращити ущільнення. Основні властивості будівельного гіпсу: тонкість помелу, водопотреба, водостійкість, строки тужавлення, марка, міцність при стиску, вигині, розтягу. Тонкість помелу характеризується масою гіпсової в’яжучої речовини (% від проби не меншої за 50г), яка лишається внаслідок просіювання на ситі з вічками 0,2мм. За тонкістю помелу гіпс поділяється на такі ґатунки (ступені): І – грубий помел (залишок до 23%); ІІ – середній помел (залишок до 14%); ІІІ – тонкий помел – залишок до 2%. Водопотреба визначається кількістю води, потрібною (у % до маси в’яжучої речовини) для приготування гіпсового тіста стандартної консистенції (діаметр розпливу коржика на віскозиметрі Суттарда 120±5мм). Строки тужавлення гіпсових в’яжучих визначаються за приладом Віка, обладнаним голкою. Гіпс, як правило, є швидко тужавіючою та швидко тверднучою речовиною. За термінами тужавлення гіпсові в’яжучі речовини поділяються на швидко тужавіючі (індекс А) – початок тужавлення через 2 хв. після замішування, а закінчення тужавлення через 15 хв.; нормально тужавіючі (індекс Б) – час тужавлення: початок до 6 хв., закінчення – 30 хв.; повільно тужавіючі (індекс В) – початок тужавлення не раніше, як через 30 хв., закінчення не нормується. Початком тужавлення вважають той час, коли голка приладу Віка не сягає дна на 5…7 мм; закінченням тужавлення є той час, коли голка занурюється у гіпсове тісто лише на 5…7мм. Міцність гіпсу визначається випробуванням балочок розмірами 40х40х160мм, виготовлених з гіпсового тіста стандартної консистенції після двогодинного твердіння. Залежно від границі міцності при стисканні гіпс поділяється на марки від Г-2 до Г-25. При маркуванні гіпсу подають інформацію про всі властивості. Наприклад, Г-5-А-ІІ – означає гіпс марки 5, швидко тверднучий, середнього помелу; Г-10-А-ІІІ – гіпс марки 10, швидко тверднучий тонкого помелу. При твердінні гіпс розширюється. Його об’єм зростає на 1%, тому гіпсові відливки добре заповнюють форму. При висиханні тріщин не утворюється, тому заповнювач не застосовується. У воді міцність гіпсу втрачається. Водостійкість можна підвищити шляхом введення гідрофобних речовин або меленого гранульованого шлаку, вапна, портландцементу. Застосування гіпсу: · гіпсова штукатурка, · стінові плити і панелі для стін та перегородок, · вентиляційні короби (застосовують лише при вологості до 65%), · декоративні, оздоблювальні вироби; · для виготовлення штучного мармуру. Високоміцний гіпс – різновид півводного гіпсу. При нагріванні природного гіпсу парою при тиску 0,13 МПа і температурі 1240С протягом 5 годин і при сушінні при температурі 140…1600С отримується півводний гіпс a-модифікації. При цьому утворюються білі кристалики з водопотребою 40…45%, що дає змогу отримати міцніший гіпс. Випускають у обмеженій кількості. Застосовують у металургійній промисловості для виготовлення форм. Формівний гіпс – це різновид будівельного гіпсу з тоншим помелом і вищою міцністю. Складається з b-півгідрату. Тонкість помелу – до 2,5%. Термін тужавлення: початок через 5 хв., закінчення через 10…25 хв. Використання – для виготовлення форм, моделей, виробів для будівельної, керамічної, машинобудівної промисловості. Магнезіальні в’яжучі Магнезіальні – це в’яжучі у вигляді тонко подрібнених порошків, головною складовою частиною яких є оксид магнію. Сировиною для їх виготовлення є магнезит, часом доломіт. Випалювання MgCO3 відбувається при температурі 750…8500С до повного розкладу: MgCO3 ® MgO + CO3. Магнезіальні в’яжучі речовини замішують водним розчином хлориду магнію чи інших солей магнію. Це прискорює твердіння і підвищує міцність. Якщо замішувати водою, то процес гідратації відбувається дуже повільно. Магнезіальні в’яжучі речовини мають хорошу міцність, добре зчіплюються з органічними заповнювачами. Їх застосовують для виробництва ксилоліту (заповнювач - тирса), який застосовується для влаштування безшовних підлог та виготовлення облицювальних плиток, фіброліту (заповнювач – деревна шерсть), що є хорошим теплоізоляційним матеріалом. Рідке скло Рідке скло – це колоїдний водний розчин силікатів натрію чи калію. Густина його 1,3…1,5 г/см3. Сировина для виготовлення рідкого скла: кварцовий пісок, кальцинована сода або сульфат натрію, поташ. Технологія виготовлення включає такі етапи: · приготування сировини, · дозування і перемішування складових компонентів, · розплав у скловарних печах протягом 7 – 10 годин при температурі 1300…14000С, · швидке охолодження у вагонетках, при якому напівфабрикат твердне, розколюється на куски – силікат-брили, · подрібнення силікат-брили, розчинення у воді у автоклавах при тиску 0,5…0,7 МПа і температурі 1500С. Отримане рідке скло має вигляд сироподібної маси, переходить у рідкий стан і набуває в’яжучих властивостей. Залежно від сировини розрізняють рідке скло натрієве або калієве. Натрієве рідке скло застосовують для виготовлення кислото- і жаротривких обмазок, розчинів і бетонів, для ущільнення ґрунтів, запобігання їх просідання. Калієве розчинне скло дорожче, його застосовують при виготовленні силікатних фарб. Твердне рідке скло на повітрі внаслідок висихання і виділення аморфного кремнезему під дією вуглекислоти повітря за такою реакцією: Na2SiO3 + CO2 + 2H2O = Si(OH)4 + Na2CO3 . Рідке скло не придатне у конструкціях, де є тривалий вплив води, лугів, фосфорної кислоти, кремнефтористоводневої кислоти.

|

||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 781; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.243 (0.009 с.) |