Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гашене повітряне будівельне вапноСодержание книги Поиск на нашем сайте

Процес погашення протікає за реакцією: СаО + Н2О ® Са(ОН)2. Під час погашення на 1 кг грудкуватого вапна використовують 1 л води. При цьому утворюється тонкий пухкий порошок – гідратне або гашене вапно, яке збільшується у об’ємі в 2…3,5 рази – розпушується, тому називається “пушонка”. Насипна густина пушонки 400…450 кг/м3. Якщо на 1 кг грудкуватого вапна використати 2…3 л води, то після погашення отримається вапняне тісто, що має близько 50% води за масою. В залежності від швидкості гашення вапно поділяється на 3 види: · швидкозагашуване (час гашення до 8 хв.), · середньозагашуване (до 25 хв.), · повільнозагашуване – час гашення перевищує 25 хв. На швидкість гашення впливає розмір грудок і температура (зі зростанням температури процес швидшає). Особливо швидко цей процес відбувається при гасінні вапна парою при підвищеному тиску в закритих барабанах або спеціальних машинах-гідраторах, де грудкувате вапно мелеться, перемішується з водою до вапняного молока, яке відстоюється з утворенням вапняного тіста. Використовувати вапняне тісто з великою кількістю непогашених зерен не можна, бо вони можуть погаситись у конструкції і це призведе до розтріскування. На будівельних майданчиках вапно гасять у травильних ящиках, вапняне молоко зливають у гасильні ями, де воно знаходиться не менше 2-х тижнів для повного погашення.

Твердіння вапна Залежно від виду вапна, умов, у яких відбувається процес твердіння, розрізняють 3 види: карбонатне, гідратне, гідросилікатне. Карбонатне твердіння вапняних розчинів і бетонів на гашеному вапні при звичайних температурах включає 2 паралельних процеси: І – випаровування механічно перемішаної води, поступова кристалізація гідрату окису кальцію з насиченого водного розчину. Процес кристалізації гідрату окису кальцію (дуже повільний процес). Випаровування води викликає злипання кристалів Са(ОН)2. Ці кристали утворюють вапняний каркас навколо піску. Кристалізація зростає при збільшенні інтенсивності випаровування води, тому для твердіння необхідно: плюсова температура, невисока вологість повітря. ІІ – процес утворення карбонату кальцію за реакцією: Са(ОН)2 + СО2 + n Н2О = СаСО3 + (n+1) Н2О. Утворення СаСО3 відбувається швидко на повітрі і при підвищеній вологості. На поверхні утворюється плівка СаСО3 і у внутрішні шари СО2 не поступає, тому процес утворення СаСО3 у внутрішніх шарах сповільнюється і дещо призупиняється. Чисте вапняне тісто через сильну усадку при висиханні розтріскується, тому додають пісок у кількості 3…5 частин за об’ємом. Міцність вапняних розчинів не висока. Для прискорення процесу карбонізації вводять добавки (меляса – в кількості 0,2% від кількості вапна). Гідратне твердіння Цей процес полягає у поступовому переході у тверде каменеподібне тіло вапняних сумішей на меленому негашеному вапні в результаті взаємодії вапна з водою і утворенням гідрату окису кальцію: СаО + Н2О ® Са(ОН)2. Спочатку відбувається розчинення у воді негашеного меленого вапна з утворенням насиченого розчину, який швидко стає перенасиченим. Вода всмоктується всередину зерен, саме тією частиною, що не погашена. Утворюється колоїдна маса, яка коагулює в гідрогель, склеює зерна. Пізніше вода випаровується і ще всмоктується внутрішніми шарами зерен – гідрогель ущільнюється, міцність наростає. Відбувається кристалізація Са(ОН)2 в умовах тужавлення вапна, яке гаситься. Далі відбувається карбонізація Са(ОН)2, що також збільшує міцність затверділого розчину. Умови, що сприяють гідратному твердінню: · відведення теплоти, · використання форм, які не допускають збільшення об’єму тверднучого розчину, · введення добавок – сповільнювачів процесу гідратації вапна (СДБ), · вапно має бути рівномірно випаленим, тонко подрібненим. Гідросилікатне твердіння Таке твердіння характерне для теплообробки у автоклавах (тиск 0,8…1,6МПа, температура 175…2000С), при цьому відбувається реакція між вапном і кремнеземом піску з утворенням гідросилікатів кальцію, які забезпечують високу міцність і довговічність каменю. Цей спосіб запропонований у 1880 році В.Міхаелісом і покладений в основу виробництва силікатної цегли: Ca(OH)2 + SiO2 + (n – 1)H2O = CaO × SiO2 × nH2O.

Гідравлічні в’яжучі Характеристикою гідравлічних в’яжучих є гідравлічний чи основний модуль, який набуває значень від 1,7 до 9,0 і визначається за співвідношенням:

Слабогідравлічне вапно має т = 4,5…9,0, сильногідравлічне вапно – т = 1,7…4,5. Якщо т = 1,1…1,7, то продукт випалу – романцемент, а коли т = 9 і більше, то це повітряне вапно. Гідравлічне вапно – продукт випалювання при температурі 900…11000С (не доводячи до спікання) мергелистих вапняків, які містять 6…20% глинистих домішок. У процесі випалювання мергелистих вапняків при розкладанні СаСО3 утворюється СаО, який з’єднується з окислами SiO2, Al2O3, Fe2O3, що містяться в глині, утворюючи силікати 2CaO × SiO2, алюмінати CaO × Al2O3, ферити кальцію 2CaO × Fe2O3, які можуть тверднути не лише на повітрі, а й у воді (після 7 діб). У вільному стані СаО також є у вапні, цей оксид загашується як повітряне вапно. Гідравлічне вапно використовують у тонкомеленому вигляді для виготовлення будівельних розчинів, бетонів низьких марок. Розчини ці не такі пластичні, як на повітряному вапні, тверднуть швидше, рівномірно по всій товщині, мають кращу міцність. Зберігають і перевозять гідравлічне вапно у закритих ємностях, запобігаючи зволоженню. Романцемент – продукт тонкого помелу випалених не до спікання чистих і доломітизованих вапняків з глинистими домішками не менше 25% з 15% активних мінеральних добавок, до 5% гіпсу. Виробництво романцементу включає такі операції: · добування мергелистих вапняків, · подрібнення, · випалювання (в шахтних печах при температурі 1000…11000С), · помел у кульових млинах з додаванням гіпсу та інших добавок. Тужавлення і твердіння романцементу ґрунтується на гідратації силікатів та алюмінатів кальцію. Початок тужавлення настає через 15 хв., а кінець через 24 год. Міцність романцементу невисока. Є марки М25, 50, 100. Тонкість помелу визначається залишками на ситі №02 – до 5%, на ситі №008 до 25%. Застосовують романцемент у штукатурних, мурувальних розчинах, бетонах невисокої міцності, у виробництві поштучних стінових матеріалів.

Портландцемент Портландцемент – основний матеріал у сучасному будівництві. Це в’яжуча речовина, яка твердне у воді і на повітрі. Отримують тонким подрібненням випаленої до спікання (14500С) сировинної суміші (вапняку 75% та глини 25%), що забезпечує переважання у клінкері силікатів кальцію. Клінкер це спечена сировинна суміш у вигляді зерен розмірами до 40 мм. Для регулювання термінів тужавлення додають гіпс у кількості 1,5…3,5% в перерахунку на SO3, з активними мінеральними добавками (до 15%) чи без них. Хімічний склад цементного клінкеру: CaO – 63…67%, SiO2 – 21…24%, Al2O3 – 4…7%, Fe2O3 – 2…5%. MgO, K2O, Na2O – ці оксиди негативно впливають на якість матеріалу. Мінералогічний склад клінкеру Оксиди у клінкері перебувають не у вільному стані, а утворюють силікати, алюмінати, алюмоферити кальцію у вигляді мінералів кристалічної структури. Основні мінерали: · 3CaO×SiO2 – аліт – трикальцієвий силікат (45…60%), · 2CaO×SiO2 – беліт – двокальцієвий силікат (15…35%), · 3CaO×Al2O3 – целіт – трикальцієвий алюмінат (4…14%), · 4CaO×Al2O3×Fe2O3 – чотирикальцієвий алюмоферит (10…18%). Вміст тих чи інших мінералів визначає властивості портландцементу. Виробництво портландцементу Сировина: вапняки, крейда, мергелі, добавки (хімічні сполуки, яких недостатньо у гірських породах) – опока, пісок, трепел; руда, колчеданові огарки; високоглиноземисті глини; доменні шлаки. Паливо: кам’яне вугілля, мазут, газ. Технологічні операції: · добування вапняку, глин; · підготовка сировинних компонентів, корегуючих добавок; · приготування шихти (однорідної сировинної маси і заданого складу); · випалювання суміші; · подрібнення клінкеру разом з гіпсом (часом з активними добавками). Є три способи виробництва портландцементу: сухий, мокрий, комбінований. Сухий спосіб полягає у тому, що вихідна сировина подрібнюється у млинах і підсушується до вологості 1 – 2%, у силосах сировина корегується і змішується, випалюється таке сировинне борошно у коротких обертових печах, подрібнюється у млинах каскадного типу. Цей спосіб найпростіший, його застосовують при вологості вихідної сировини до 15%. Мокрий спосіб застосовують, якщо вихідна сировина має підвищену вологість. Добуту з кар’єра сировину попередньо подрібнюють і зволожують (тверді породи подрібнюють у дробарках, а м’які породи /глину, крейду/ перемішують з водою у млинах-змішувачах). Отриманий шлам з вологістю близько 50% випускають через отвір з сіткою, перекачуючи у трубний млин (металевий циліндр завдовжки 8,5…16 м, діаметром 2…4,5 м, поділений на 2 – 3 камери по довжині). З млина шлам подають насосом у корекційні шлам-басейни а далі у обертову піч (довгий циліндр з листової сталі, завдовжки близько 185 м, діаметр 5 м, з нахилом 3 - 40) для випалювання. Шлам завантажують зверху, при обертанні він рухається вниз, пальне подається (вдувається) з протилежного боку. Пальне згоряє при температурі 15000С. У печі відбуваються процеси: · при температурі 1000С випаровується механічно зв’язана вода, знижується вологість, утворюються грудки; · при 4000С вигоряють органічні речовини, · при 6000С починається дегідратація, тобто видалення хімічно зв’язаної води; · при 800…10000С розклад вапняку на оксид кальцію та вуглекислоту; · при 8000С СаО вступає в реакцію з окислами глини, утворюючи 2CaO×SiO2; 3CaO×Al2O3; 4CaO×Al2O3 ×Fe2O3; · при 1300…14500С плавляться сполуки 3CaO×Al2O3; 4CaO×Al2O3×Fe2O3, луги, домішки. Утворюється клінкерна рідина, у якій розчиняється СаО та 2CaO×SiO2 з утворенням аліту 3CaO×SiO2, який кристалізується з розчину; · розжарений клінкер подається в холодильник, де різко охолоджується до температури 80…2000С; · охолоджений клінкер “дозріває” у складах; · помел разом з гіпсом і активними мінеральними добавками у трубних млинах при температурі близько 1000С; · подача пневмотранспортом у силоси; · пакування у крафт-паперові чи ПВХ-мішки.

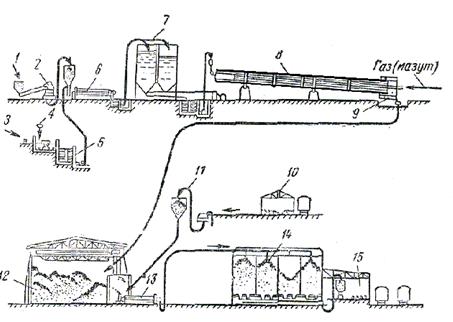

Рис. 7. Технологічна схема виробництва портландцементу за мокрим способом: 1 – подача вапняку з кар’єра; 2 – дробарка для вапняку; 3 – подача глини з кар’єра; 4 – подача води; 5 – басейн для розмішування глини; 6 – млин; 7 – шлам-басейни; 8 – обертова піч; 9 – холодильник; 10 – склад гіпсу; 11 – елеватор для подачі гіпсу з дробарки в бункер; 12 – склад клінкеру; 13 – кульовий млин; 14 – силоси для цементу; 15 – пост пакування цементу Комбінований спосіб полягає в тому, що сировину, підготовану за мокрим способом (шлам вологістю близько 40%), зневоднюють на фільтрах до вологості 16…18%, утворюють гранули, випалюють за сухим способом. Твердіння портландцементу При замішуванні з водою портландцемент утворює пластичне клейке тісто, яке поступово тужавіє і переходить у каменеподібний стан. При твердінні відбувається ряд складних хімічних процесів. Кожен з мінералів клінкеру дає різні новоутворення, які, в свою чергу, взаємодіють між собою. Твердіння визначається, в основному, гідратацією силікатів, алюмінатів, алюмоферитів кальцію. Найшвидше при замішуванні з водою відбувається реакція целіту з утворенням гідроалюмінату кальцію – найстійкішої сполуки: 3CaO ×Al2O3 + 6H2O = 3CaO ×Al2O3 ×6H2O. У присутності гіпсу при нормальній температурі утворюється комплексна сполука – гідросульфоалюмінат кальцію. У природі теж зустрічається такий мінерал, він називається етрингіт. 3CaO×Al2O3+3(СaSO4×2H2O)+25H2O=3CaO×Al2O3×3CaSO4×31H2O. Повна гідратація аліту: 2(3CaO×SiO2) + 6H2O = 3CaO×2SiO2 ×3H2O + Ca(OH)2 Чотирикальцієвий алюмоферит у насиченому вапняному розчині взаємодіє з водою, утворюючи стійкі змішані кристали: 4CaO×Al2O3 ×Fe2O3 + 2Ca(OH)2 + 10H2O = = 3CaO×Al2O3 ×6H2O + 3CaO×Fe2O3 ×6H2O. Вивчали хімічні та фізичні перетворення при твердінні портландцементу Ле Шательє, В.Міхаеліс, А.Байков та інші. Ле Шательє у 1882 році висунув кристалізаційну теорію твердіння, що полягає у тому, що безводні цементні мінерали, замішуючись з водою, утворюють перенасичений розчин, у якому утворюються кристали, які з часом переходять у суцільний кристалічний зросток. В.Міхаеліс з 1893 року підтримував колоїдну теорію, хоча не відкидав і утворення кристалів. За колоїдною теорією зерна цементу у воді набухають, утворюючи гель, який твердне і проростає кристалічними утвореннями. У 1923 році Байков узагальнив погляди Ле Шательє та Міхаеліса, вважаючи, що при твердінні відбуваються кристалізаційні та колоїдні процеси. Основні етапи: · І – розчинення у воді в’яжучої речовини з утвореннями насиченого розчину; · ІІ – колоїдація (тужавіння) – перехід новоутворень у колоїдну систему (гель); · ІІІ – кристалізація і твердіння маси зі збільшенням міцності. В подальші роки хімія цементу набула широкого розвитку. Праці Ребіндера, Малініна, Волженського, Торопова, Буднікова, Журавльова та ін. розширили попередні теоретичні наробки щодо твердіння портландцементу.

Структура цементного каменю Цементний камінь має неоднорідну структуру. Він складається з · продуктів гідратації цементного клінкеру (колоїдні новоутворення, кристали); · зерен клінкеру, які ще не прореагували; · пор між зернами гелю, що заповнені повітрям, водою. Кожна з цих структурних складових впливає на властивості. Гелева складова зумовлює усадку на повітрі та набухання у воді. Порова структура гелю впливає на механічні властивості і на морозостійкість та водонепроникність цементного каменю. Пористість зменшиться при зменшенні водоцементного співвідношення (В/Ц) і при збільшення ступеню гідратації цементу.

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 510; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.134.95 (0.012 с.) |

.

.