Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация производственного участка.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Содержание.

Введение 5 стр. 1. Организация производственного участка 6 стр. 1.1 Определение оптимального размера партии деталей 6 стр. 1.2 Определение трудоемкости на годовую программу 7 стр. 1.3 Расчет действительного годового фонда времени работы оборудования 7 стр. 1.4 Расчет количества оборудования и коэффициента его загрузки 8 стр. 1.5 Расчет численности работающих участка 10 стр. 1.6 Расчет стоимости основных фондов 12 стр. 1.6.1 Расчет площади цеха 12 стр. 1.6.2 Расчет стоимости оборудования, инструментов, приспособлений, штампов 13 стр. 2. Расчет технико-экономических показателей участка 15 стр. 2.1 Расчет заработной платы работающих Расчет фонда оплаты труда основных рабочих 15 стр. 2.2 Расчет фонда заработной платы вспомогательных рабочих 16 стр. 2.3 Расчет стоимости основных материалов 17 стр. 2.4 Расчет цеховых (участковых) накладных расходов 18 стр. 2.5 Расчет себестоимости товарного выпуска 21 стр. 2.6 Свободные технико-экономические показатели 23 стр. 3. Сравнение двух вариантов обработки на операциях 25 стр. 3.1 Расчет технологической себестоимости для 1-го станка 25 стр. 3.2 Расчет технологической себестоимости для 2-го станка 26 стр. 3.3 Расчет годового экономического эффекта 27 стр. Заключение 28 стр. Список литературы 29 стр.

Введение. Задачами, стоящими в настоящее время перед работниками машиностроительной промышленности является увеличение производственных мощностей, повышая конкурентоспособность продукций в условиях рыночных отношений. Для этого необходимо повышение технологического уровня производства, улучшение организаций производства и труда, изменение объёма и структуры номенклатуры выпуска продукций, снижение материальных затрат и понижение себестоимости продукций. Моя задача: произвести расчёты согласно методическим указаниям и определить себестоимость изготовления детали, назначить экономически эффективное оборудование и способ обработки детали, определить количество станков на все операций, число основных и вспомогательных рабочих, руководителей и специалистов, сравнить стоимость двух вариантов обработки детали на токарной операций. Сделать вывод по полученным результатам и наметить пути по снижению себестоимости изготовления детали.

Организация производственного участка. Определение оптимистического размера партий детали.

Характерной особенностью серийного производства является изготовление деталей – партиями. Под размером партий деталей понимают число деталей, обрабатываемых с одной наладкой оборудования. nопт - минимальный размер, определяется расчетом в определенной последовательности: Рассчитывается минимальный размер (nопт) партии по формуле nопт=Tпз/tшт*d (1) где: Tпз - подготовительно - заключительное время по ведущей технологической операции, т.е.по той, где отношение Tпз/tшт величина наибольшая (мин) tшт – норма штучного времени (мин) d – коэффициент, характеризующий величину допустимых потерь времени на переналадку рабочего места, d=0.02…0.07 Нормы времени по операциям сведены в таблицу 1. Таблица 1

nmin= 10/2,3*0,02 = 217 (шт) nопт= 500 2. Минимальный размер nmin затем корректируется до размера оптимального (nопт),который должен соответствовать двум условиям к1=Nмес/nопт (2) Nмес=Nгод/12 (3) где: К1 – целесообразно-допустимое целое число партий в месяц Nмес –месячный выпуск изделий (шт.) К1 = 2000/400 = 5 Nмес = /12 = 1500 (шт) Определяем количество смен (полусмен) к2= nопт /Nсм.ф (4) Nсм.ф=480Кв/ tшт (5) где: 480мин – продолжительность смены Кв – 1,05 Nсм.ф – фактическая производительность рабочего места в смену (или в полусмену) (шт.) К2 – целесообразное принятое целое число смен (полусмен). Nсм.ф = 480*1,05/2,3 = 219 К2 = 400/219 = 1,8 Расчёт сведён в таблицу 2

Таблица 2

Определение трудоемкости на годовую программу Трудоемкость Т на каждую операцию определяется умножением годовой программы (Nг) на штучно-калькуляционное время по формуле:

Т= Nг* tшт.к (6) где: Nг - годовая программа в штуках tшт.к – норма времени на изготовление одной детали на каждой операции, часы В серийном производстве нормой времени называется штучно – калькуляционное время и определяется по формуле tшт.к = tшт + (Тпз/nопт) (7) Расчет штучно – калькуляционного времени tшт.к = 2,3+10/400 = 2,55 (мин) ≈ 0,05 (часа) Расчет трудоемкости Т = 24000*0,043=1032 (станко-часов) Расчёт сведены в таблицу 3 Таблица 3

1.3 Расчет действительного годового фонда времени работы оборудования (Fд) Fд – определяется по формуле Fд = Dp*q*S*(1-0,01*b) (8) где: Dp – число рабочих дней в году Dp = Dк– Dв – Dпр (9) Dк – число календарных дней в году – 365 Dв – число выходных дней – 104 Dпр – число праздничных дней – 8 q – длительность смены в часах – 8 S – количество рабочих смен – 2 b – процент планируемых потерь рабочего времени на переналадку и ремонт оборудования, применяем b= 5% Dр = 365-104-8=253 (дня) Fд = 253*8*2*0,95=3845,6 ≈ 3846 (часов)

Расчет количества оборудования и коэффициента его загрузки Расчет количества рабочих мест Ср на участке ведется по операциям на основе трудоемкости и действительного фонда времени по формуле Ср = Т/(Fд • Кв) (10) где Т – трудоемкость в станко – часах Кв – коэффициент выполнения норм Кв = 1,05 Расчетное количество станков определяется до ближайшего целого числа и получаем принятое количество станков (Спр), при этом загрузка оборудования не должна превышать 110%. Коэффициент загрузки Кз определяется по формуле Кз = Ср/Спр (11)

Средний коэффициент загрузки по участку (Кср) определяется по формуле Кср = ΣСр/ΣСпр (12) где ΣСр – сумма расчетных станков ΣСпр – сумма принятых станков Если средний коэффициент загрузки получается < чем 80%, то производится догрузка оборудования по тем операциям, где он меньше 80%. Для этой цели отбирают детали для догрузки в качестве кооперирования или оказания услуг другим участкам или цехам завода. Расчет станков и их загрузка по операциям Ср = 1032/3846*1,05=0,25 Спр = 1 Кз = 0,25/1 = 0,25 Расчет среднего коэффициента загрузки Кср = 4,5/7= 0,64 Остальной расчет сведен в таблицу 4 Таблица 4

Догрузка оборудования производится следующим образом Определяются располагаемые станко – часы Спр*Fд*Кв (13) 1*3846*1,05 = 4038 (станко-часов) Трудоемкость с догрузкой определяется умножением располагаемых станко – часов, на предполагаемый коэффициент загрузки (0,95) Тс догр* 0,95 (14) 4038*0,95 = 3836

Количество станко – часов для догрузки определяется как разность между трудоемкостью по заданной программе. На это количество станков догрузим

Тс.догр – Тст з.прог (15) 3836-1032 = 2814 Определяем расчетное количество станков Ср = Т/(Fд - Кв) (16) Ср = 3836/3846*1,05 = 3836/4038 ≈ 0,95 Спр = 1 Коэффициент загрузки Кз = Ср/Спр (17) Кз = 0,95/1 = 0,95

Кср догр = ΣСр догр/ΣСпр догр (18) Кср догр = 8,18/9 = 0,90 Расчет догрузки оборудования по остальным операциям сведен в таблицу 5 Таблица 5

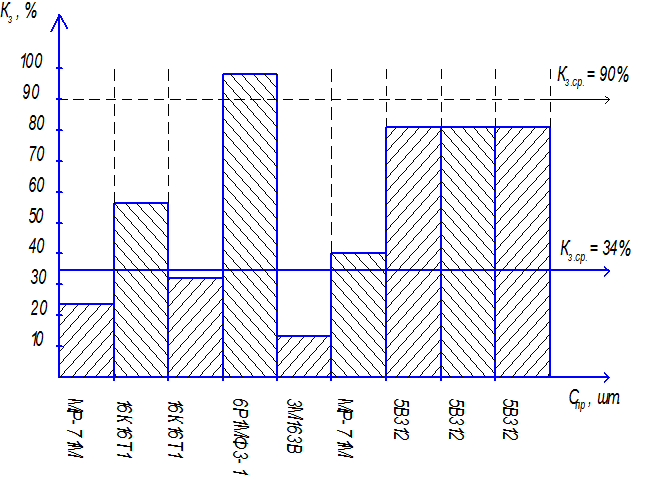

На основании проведенных расчетов построим график загрузки оборудования, где по оси Х располагаются принятые станки по видам, а на оси У откладываются % загрузки каждого вида.

Расчёт площади цеха Площадь цеха состоит из производственной и вспомогательной площадей. Производственная площадь Sпр определяется укрупнённым способом через удельную площадь на 1 станок. 1. Удельная площадь – это площадь на 1 станок, принимается в размере 12-20м2 Sпр=Sуд*Спр (24) Sпр = 15*7=105 2. Вспомогательная площадь составит 40% производственной площади Sвсп=Sпр*40%/100% (25) Sвсп = 105*40/100 = 42(м2)

Затраты на сжатый воздух Sсж = P*Q, руб(53) где: Р – стоимость 1м сжатого воздуха = 0,93 руб. Q – годовая потребность в сжатом воздухе Q = Сп*Fд*Кз.ср* q, м3(54) где: Сп – количество станков работающих на сжатом воздухе принимаем 30 – 50% от общего числа станков Сп = 0,50*Спр = 4,5≈5 Сп = 5 станков q – расход сжатого воздуха на 1 станко – час работы, принимается 1-2 м/час Q = 5*3846*2*0,34 = 13076 Sсж = 0,93*13076 = 12160(руб) Б. Общецеховые расходы Содержание цехового персонала По этой статье затрат рассчитывается: а) Основная и дополнительная зарплата вспомогательных рабочих, руководителей и специалистов ЗП = ЗП рук.+ЗП вспом.раб, руб(62) З = 49395+35699 = 828653(руб)

б) Отчисления на социальные нужды – 30%

Sсоц.нуж = 30%*ЗП:100%, руб (63) Sсоц.нуж = 30*828653/100 = 243595(руб)

Sсоц.цех.пер = а+б, руб(64) Sсоц.цех.пер = 828653+243595 = 1072248(руб) Коммерческие расходы равны Sком = 1%*Спр:100%, руб(80) Sком = 1%*11145457/100% = 111454(руб)

Полная себестоимость равна Сполн = Спр+Sком, руб(81) Сполн = 11145457+111454 = 11256911 (руб)

Плановая прибыль равна Пн = 25%*Спол/100%, руб(82) Пн = 25%*11256911 = 2814227(руб)

Определяем расценку Р = tшт.к*Тст, руб Р = 28,88*0,09 = 2.6(руб) Определяем размер премии Зпрем = Зпр*50%:100%, руб(96) Зпрем = 46800*50/100 = 23400(руб)

4.Определение размера РПК (расчет ведется по формуле 44) Зрпк = (Зпр+Зпрем)*Крпк/100, руб Зрпк = (46800*23400)*15/100 = 10530(руб) 5. Определяем основной фонд зарплаты (расчет ведется по формуле 45) Зосн = Зпр+Зпрем+Зрпк, руб Зосн = 46800+23400+10530 = 80730(руб)

6. Определяем дополнительный фонд зарплаты (расчет ведется по формуле 46) Здоп = Зосн*10%/100, руб Здоп = 80730*10/100 = 8073(руб)

7. Определяем отчисления на соц. нужды (расчет ведется по формуле 78) Ос.н. = (ЗПосн+ЗПдоп)*34%, руб Ос.н. = 88803*30/100 = 26640(руб)

8. Определяем затраты на эл. энергтю (расчет ведется по формуле 52,52) Зэл.эн = 2,5*Wсил, руб Wсил = Nу*Fд*Кз* Квр/(Кс*Кд), кВт Wсил = 7,1*3846*0,95*1/0,96*0,9 = 25941/0,864 = 30024(кВт) Зэл.эн = 2,5*12641 = 31602(руб) 9. Определяем затраты на амортизацию (расчет ведется по формуле 32) А = Сб ст*На/100, руб А = 3846*5%/100% = 12641(руб)

Определяем расценку Р = tшт.к*Тст, руб Р = 0,18*31,96 ≈ 5,75(руб) 2. Определяем прямой фонд заработной платы (расчет ведется по формуле 94) Зпр = Р*Nг, руб Зпр = 31.97*0.13 = 4.15(руб)

3. Определяем размер премии (расчет ведется по формуле 95) Зпрем = Зпр*50%, руб Зпрем = 4.15*18000 = 74700(руб)

4.Определение размера РПК (расчет ведется по формуле 44) Зрпк = (Зпр+Зпрем)*Крпк/100, руб Зрпк = 74700*15/100 = 37350(руб) 5. Определяем основной фонд зарплаты (расчет ведется по формуле 45) Зосн = Зпр+Зпрем+Зрпк, руб Зосн = 74700+37350*0.15 = 16807(руб)

6. Определяем дополнительный фонд зарплаты (расчет ведется по формуле 46) Здоп = Зосн*10%, руб Здоп = 16807*10/100 = 12885(руб)

7. Определяем отчисления на соц. нужды (расчет ведется по формуле 78) Ос.н. = (ЗПосн+ЗПдоп)*34%, руб Ос.н. = (16807+12885)*30/100 = 42522(руб)

8. Определяем затраты на эл. энергию (расчет ведется по формуле 51,52) Зэл.эн = 2,5*Wсил, руб Wсил = Nу*Fд*Кз*Квр/(Кс* Кд), кВт Wсил = 11*3846*0,57*1/0,96*0,9 = 27910(кВт)

Зэл.эн = 2,5*27910 = 69775(руб)

9. Определяем затраты на амортизацию (расчет ведется по формуле 32) А = Сб ст*На/100, руб А = 639975*5%/100% = 31998(руб)

10. Определяем технологическую себестоимость единицы продукции (расчет ведется по формуле 97) Сед = Стех/Nг, руб Cед = 286037/18000 = 16(руб)

11. Определяем капитальные вложения на единицу продукции (расчет ведется по формуле 98) Кед = (Сб+(Сб*0,1))/Nг, руб Кед = (286037+286037*1%)/18000 = 17.5(руб)

Заключение Вывод: Обработка детали «Вал» на токарной операций экономически целесообразна на станке с ЧПУ 16К16Т1, чем на универсальном станке 16К20. Годовой экономический эффект обработки детали составил 135700 рубля.

Список литературы 1. «Экономика отрасли машиностроения». С.В. Загородников, М.Г. Миронов.: М. Инфра – М, 2005 г. 2.«Экономика организации» под ред. Н.А. Сафронова.: М. Экономист, 2004 г.

3.«Экономика предприятия» Н.В. Сергеев.: М. Фис,2005 г. 4.«Экономика предприятия» под ред. Г.Я. Горфинкеля. В.А. Швандер.: М, 2001 г. 5.«Экономика предприятия» под ред. О.И. Волкова.: М. Инфра – М, 2000 г.

Содержание.

Введение 5 стр. 1. Организация производственного участка 6 стр. 1.1 Определение оптимального размера партии деталей 6 стр. 1.2 Определение трудоемкости на годовую программу 7 стр. 1.3 Расчет действительного годового фонда времени работы оборудования 7 стр. 1.4 Расчет количества оборудования и коэффициента его загрузки 8 стр. 1.5 Расчет численности работающих участка 10 стр. 1.6 Расчет стоимости основных фондов 12 стр. 1.6.1 Расчет площади цеха 12 стр. 1.6.2 Расчет стоимости оборудования, инструментов, приспособлений, штампов 13 стр. 2. Расчет технико-экономических показателей участка 15 стр. 2.1 Расчет заработной платы работающих Расчет фонда оплаты труда основных рабочих 15 стр. 2.2 Расчет фонда заработной платы вспомогательных рабочих 16 стр. 2.3 Расчет стоимости основных материалов 17 стр. 2.4 Расчет цеховых (участковых) накладных расходов 18 стр. 2.5 Расчет себестоимости товарного выпуска 21 стр. 2.6 Свободные технико-экономические показатели 23 стр. 3. Сравнение двух вариантов обработки на операциях 25 стр. 3.1 Расчет технологической себестоимости для 1-го станка 25 стр. 3.2 Расчет технологической себестоимости для 2-го станка 26 стр. 3.3 Расчет годового экономического эффекта 27 стр. Заключение 28 стр. Список литературы 29 стр.

Введение. Задачами, стоящими в настоящее время перед работниками машиностроительной промышленности является увеличение производственных мощностей, повышая конкурентоспособность продукций в условиях рыночных отношений. Для этого необходимо повышение технологического уровня производства, улучшение организаций производства и труда, изменение объёма и структуры номенклатуры выпуска продукций, снижение материальных затрат и понижение себестоимости продукций. Моя задача: произвести расчёты согласно методическим указаниям и определить себестоимость изготовления детали, назначить экономически эффективное оборудование и способ обработки детали, определить количество станков на все операций, число основных и вспомогательных рабочих, руководителей и специалистов, сравнить стоимость двух вариантов обработки детали на токарной операций. Сделать вывод по полученным результатам и наметить пути по снижению себестоимости изготовления детали.

Организация производственного участка.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 708; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.72.233 (0.014 с.) |