Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение оптимистического размера партий детали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Характерной особенностью серийного производства является изготовление деталей – партиями. Под размером партий деталей понимают число деталей, обрабатываемых с одной наладкой оборудования. nопт - минимальный размер, определяется расчетом в определенной последовательности: Рассчитывается минимальный размер (nопт) партии по формуле nопт=Tпз/tшт*d (1) где: Tпз - подготовительно - заключительное время по ведущей технологической операции, т.е.по той, где отношение Tпз/tшт величина наибольшая (мин) tшт – норма штучного времени (мин) d – коэффициент, характеризующий величину допустимых потерь времени на переналадку рабочего места, d=0.02…0.07 Нормы времени по операциям сведены в таблицу 1. Таблица 1

nmin= 10/2,3*0,02 = 217 (шт) nопт= 500 2. Минимальный размер nmin затем корректируется до размера оптимального (nопт),который должен соответствовать двум условиям к1=Nмес/nопт (2) Nмес=Nгод/12 (3) где: К1 – целесообразно-допустимое целое число партий в месяц Nмес –месячный выпуск изделий (шт.) К1 = 2000/400 = 5 Nмес = /12 = 1500 (шт) Определяем количество смен (полусмен) к2= nопт /Nсм.ф (4) Nсм.ф=480Кв/ tшт (5) где: 480мин – продолжительность смены Кв – 1,05 Nсм.ф – фактическая производительность рабочего места в смену (или в полусмену) (шт.) К2 – целесообразное принятое целое число смен (полусмен). Nсм.ф = 480*1,05/2,3 = 219 К2 = 400/219 = 1,8 Расчёт сведён в таблицу 2

Таблица 2

Определение трудоемкости на годовую программу Трудоемкость Т на каждую операцию определяется умножением годовой программы (Nг) на штучно-калькуляционное время по формуле: Т= Nг* tшт.к (6) где: Nг - годовая программа в штуках

tшт.к – норма времени на изготовление одной детали на каждой операции, часы В серийном производстве нормой времени называется штучно – калькуляционное время и определяется по формуле tшт.к = tшт + (Тпз/nопт) (7) Расчет штучно – калькуляционного времени tшт.к = 2,3+10/400 = 2,55 (мин) ≈ 0,05 (часа) Расчет трудоемкости Т = 24000*0,043=1032 (станко-часов) Расчёт сведены в таблицу 3 Таблица 3

1.3 Расчет действительного годового фонда времени работы оборудования (Fд) Fд – определяется по формуле Fд = Dp*q*S*(1-0,01*b) (8) где: Dp – число рабочих дней в году Dp = Dк– Dв – Dпр (9) Dк – число календарных дней в году – 365 Dв – число выходных дней – 104 Dпр – число праздничных дней – 8 q – длительность смены в часах – 8 S – количество рабочих смен – 2 b – процент планируемых потерь рабочего времени на переналадку и ремонт оборудования, применяем b= 5% Dр = 365-104-8=253 (дня) Fд = 253*8*2*0,95=3845,6 ≈ 3846 (часов)

Расчет количества оборудования и коэффициента его загрузки Расчет количества рабочих мест Ср на участке ведется по операциям на основе трудоемкости и действительного фонда времени по формуле Ср = Т/(Fд • Кв) (10) где Т – трудоемкость в станко – часах Кв – коэффициент выполнения норм Кв = 1,05 Расчетное количество станков определяется до ближайшего целого числа и получаем принятое количество станков (Спр), при этом загрузка оборудования не должна превышать 110%. Коэффициент загрузки Кз определяется по формуле Кз = Ср/Спр (11)

Средний коэффициент загрузки по участку (Кср) определяется по формуле Кср = ΣСр/ΣСпр (12) где ΣСр – сумма расчетных станков ΣСпр – сумма принятых станков Если средний коэффициент загрузки получается < чем 80%, то производится догрузка оборудования по тем операциям, где он меньше 80%. Для этой цели отбирают детали для догрузки в качестве кооперирования или оказания услуг другим участкам или цехам завода. Расчет станков и их загрузка по операциям

Ср = 1032/3846*1,05=0,25 Спр = 1 Кз = 0,25/1 = 0,25 Расчет среднего коэффициента загрузки Кср = 4,5/7= 0,64 Остальной расчет сведен в таблицу 4 Таблица 4

Догрузка оборудования производится следующим образом Определяются располагаемые станко – часы Спр*Fд*Кв (13) 1*3846*1,05 = 4038 (станко-часов) Трудоемкость с догрузкой определяется умножением располагаемых станко – часов, на предполагаемый коэффициент загрузки (0,95) Тс догр* 0,95 (14) 4038*0,95 = 3836

Количество станко – часов для догрузки определяется как разность между трудоемкостью по заданной программе. На это количество станков догрузим Тс.догр – Тст з.прог (15) 3836-1032 = 2814 Определяем расчетное количество станков Ср = Т/(Fд - Кв) (16) Ср = 3836/3846*1,05 = 3836/4038 ≈ 0,95 Спр = 1 Коэффициент загрузки Кз = Ср/Спр (17) Кз = 0,95/1 = 0,95

Кср догр = ΣСр догр/ΣСпр догр (18) Кср догр = 8,18/9 = 0,90 Расчет догрузки оборудования по остальным операциям сведен в таблицу 5 Таблица 5

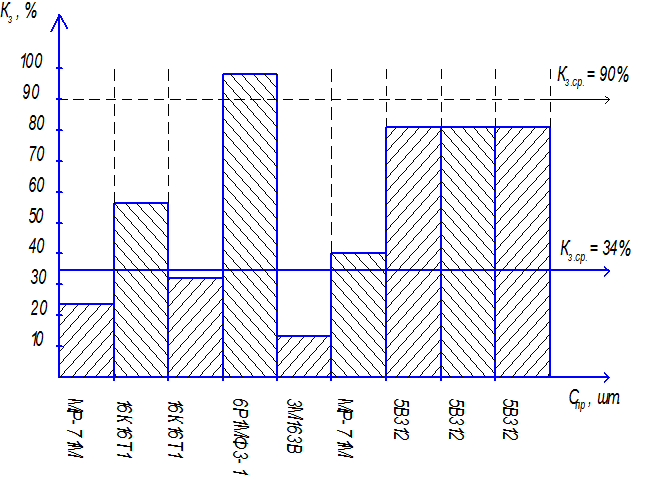

На основании проведенных расчетов построим график загрузки оборудования, где по оси Х располагаются принятые станки по видам, а на оси У откладываются % загрузки каждого вида.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 515; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.53.17 (0.01 с.) |