Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация машин и аппаратов пищевых производств. Основные признаки классиф-ции.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Б-1 Классификация машин и аппаратов пищевых производств. Основные признаки классиф-ции. Машины, применяемые в пищевых производствах можно классифицировать по нескольким общим признакам: 1) по характеру воздействия на обрабатываемый продукт: а) машины; б) аппараты. В машинах продукт подвергается механическому воздействию при его обработке, не измываются при этом его свойства, а могут измениться лишь размеры, форма и пр. Характерной особенностью машин является наличие движущихся рабочих органов. В аппаратах продукты испытывают биохимические, физико-механические, тепловые воздействия, при которых изменяются их физические и химические свойства. Особенностью аппаратов является наличие реакционного пространства, в котором происходит воздействие на продукт с целью изменения его свойств. 2) по структуре рабочего цикла: а) машины периодического действий: б) машины непрерывного действия: - машины циклического способа действия; - машины постоянного способа действия. 3) по функциональному назначению оборудование делится на следующие группы, объединяющие принципиально-одинаковые машины или аппараты по воздействию на продукт или конструктивному решению. а) машины для разделения сыпучих пищевых продуктов; б) для шелушения и шлифования сыпучих пищевых продуктов; в) для перемешиваниям; г) для резания; д) измельчение; е) дозирование; ж) теплообменные и выварные аппараты и.т.д. 4) по принципу сочетания в производственном потоке можно подразделить на отдельные машины, которые выполняют определенные операцию; а) агрегатные, в которых рабочий органы выполняют различные процессы и операции, связанные определенной последовательностью; б) комбинированные, выполняют определенный законченный цикл операций и процессов. 2) Особенности расчёта шнековых механизмов. Расчет шнекового пресса. Пресс представляет собой кожух, внутри которого расположен шнек. Кожух имеет приемный бункер и спец. образом оформленное выпускное отверстие (матрица сопло, мундштук). Пример расчета шнека. Под действием винтовой поверхности шнека материал движется не параллельно его оси, а винтообразно с переменной скоростью в осевом и радиальном направлениях. Углы подъема винтовых линии изменяются поэтому для расчетов принимают среднее арифметическое значение углов подъема винтовых линий на периферии и у вала шнека: αср=0,5(αD+ αd), где αD=arctg[H/(πD)], αd=arctg[H/(πd)], где Н – шаг витков шнека, м; D, d – диаметры шнека и вала шнека, м. Шаг винтовой линии шнека принимается (0,7-0,8) D. Снижение перемещения частиц продукта учитывается коэффициентом отставания: Диаметр вала шнека должна быть больше предельного: dпр=(H/π)·tgφ Производительность определяется:

S – шаг винтовой поверхности шнека, м; d - толщина витка шнека, м; К0 – коэффициент отставания; r - плотность продукта, кг/м3; y- коэффициент заполнения межвиткового пространства w - угловая скорость вращения шнека, рад/с;

поверхности шнекового витка на длине одного шага шнека можно определить:где L, и l – развертки винтовой линии, м. Крутящий момент на валу шнека:

Рmax – максимальное давление, развиваемое шнеком, Па; D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м; Изгибающий момент:

а – отношение диаметров шнека и вала; a=D/d Толщина витка шнека:

sи – эквивалентное напряжение, Па. Б-2 Б-3 Б-4 Б-5 Б-6 1) Этапы решения инженерных задач. Анализ задачи. Формирование идей. Методы выбора возможных вариантов. Исходными материалами для проектирования могут быть: 1. техническое задание, выданное предприятием 2. техническое предложение группы конструкторов, 3. НИР, 4. зарубежный аналог. Конструирование связано с необходимостью принимать решения на основе критериального, волевого, случайного выбора. Наиболее целесообразный - критериальный. Конструированию предшествует прогнозирование: 1. Метод экстраполяции (на основе накопленного опыта), 2. Метод экспертных оценок (использование мнения экспертов), 3. Метод моделирования (использование анализа моделей, созданных на основе теории подобия) Прогнозирование конструкции машины может включать рассмотрение функционального назначения машины, компонование схемы, основные параметры. В процессе создания конструкции большую роль играет метод аналогий, позволяющий переносить ряд свойств одних объектов на другие. При конструировании широкое распространение получил системный подход, когда машины рассматривается как система. Его задачей является исследование физических связей и установление закономерности. Одним из гл. вопросов системного анализа является выбор соответствующего критерия, позволяющего установить предпочтительный вариант конструкции. При формировании идей и различных вариантов решения необходим всесторонний анализ проблемы. Один из способов – метод ассоциации. Ассоциация – это явление, состоящее в том, что человек, наблюдая, слушая, одновременно представляет себе что-то другое, сходное с воспринимаемым. Связь идей может дать наибольший эффект, когда творческое выражение может обращаться к другим идеям, и одна идея возникает на основе другой. При формировании идей необходимо, чтобы проблем всесторонне анализировалась, при этом необходимо ответить на вопросы: 1) Каковы недостатки существующих и предлагаемых технических решений? 2) Как улучшить положение? 3) Возможно ли изменить внешний вид, энергоёмкость, р-ры и т.д.? 4) Удобно ли обслуживать машину? При выборе одного из вариантов рассматривают все факторы. Принципиальная структура принятия решения часто заслонена многими специфическими деталями. Принятие решения представляет собой выбор одного из некоторого множества рассматриваемых вариантов. Решению Е i соответствует результат е i. Результат определяет количественную оценку. Т.о. выбор оптимального решения варианта определяется с помощью критерия:

Множество Ео оптимальных вариантов состоит из тех вариантов Е i о, которые принадлежат множеству Е всех вариантов и оценке е i о, которая max среди всех оценок е i; Λ – логический знак «и».

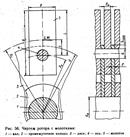

Б-7 Б-8 Б-9 Б-10 Б-11 Б-12 Б-13 1) Особенности конструирования машин с быстровращающимися рабочими органами (на примере молотковой дробилки). Физическая сущность процесса измельчения зерна в молотковых дробилках заключается в разделении зерна на отдельные части вследствие удара, излома и истирания между рабочими органами машины. Общее устройство. Молотковый ротор установлен на чугунной станине. Барабан состоит из ряда дисков, разделенных прокладками. Диски расположены на валу и стянуты гайками и болтами по окружности. Сквозь диски проходят стержни, на которые надеты молотки. Вращающийся молотковый ротор окружен неподвижной обечайкой, состоящей из зубчатых (рифленых) броневых плит и цилиндрического сита. В зазор между зубчатой плитой и вращающимися молотками подводится продукт, подлежащей дроблению. Пригодность дробилки для размола отдельных материалов зависит главным образом от расположения, числа и формы молотков, а также от размеров и формы рифлей на внутренней поверхности броневых плит. На степень измельчения продукта влияют величины зазоров между молотками, неподвижными плитами и ситом; размер отверстий сита; окружная скорость молоткового ротора. Окружную скорость молотковых роторов в некоторых конструкциях принимают до 100 м/с. Поэтому во вращающихся частях дробилки развиваются большие напряжения, резко возрастающие с увеличением частоты вращения ротора, так как центробежная сила пропорциональна квадрату окружной скорости. По этой же причине молотковые роторы требуют тщательной балансировки. Недостаточная балансировка вращающихся частей дробилки может не только вызвать неспокойный ход машины, но и быть причиной аварий. Основы расчета молотковых дробилок. При расчете и конструировании молотковых дробилок обращают внимание на геометрию массы дробилки и динамику ее работы. На вал и подшипники ротора дробилки, кроме силы тяжести ротора, действуют инерционные силы ротора и ударные импульсы, как результат реакции на удар молотков. Инерционные силы, воспринимаемые валом и подшипниками ротора дробилки, появляются при статической неуравновешенности ротора, т. е. когда центр тяжести не совпадает с геометрической осью вращения, и при динамической неуравновешенности ротора, когда возникает неуравновешенная пара инерционных сил, В молотковых дробилках даже очень небольшое смещение центра тяжести ротора от оси вращения вызывает большую неуравновешенную центробежную силу инерции, Например, в молотковой дробилке при ω = 300 рад/с неуравновешенная центробежная сила инерции будет равна при смещении центра тяжести ротора от оси вращения всего на 1=0,1мм силе тяжести ротора.

Определение окружной скорости молотка Минимальная окружная скорость молотка при которой разрушается зерновка в момент удара, может быть определена приближенно из закона количества движения: m(v2-v1)=pτ; где m—масса измельчаемой зерновки (частицы), кг; v1 – скорость зерновки (частицы) до удара, v2 – средняя скорость частицы после удара, м/с; Р – средняя сила сопротивления разрушению зерновки (частицы), Н; τ – продолжительность удара, с На основании экспериментальных данных установлено, что продолжительность удара равна τ=10-5 с. Начальную скорость зерновки V1 в момент встречи ее с молотком принимают приблизительно равной нулю. Следовательно, средняя скорость частицы после удара, при которой наступает их разрушение, может быть определена по формуле: V2=P·τ/m Для снижения ударных воздействий на машину ударная реакция молотков должна быть уравновешена на силу удара. Это достигается при условии отсутствия или незначительности ударной реакции в осях подвеса молотков. Исходя из условия равновесия молотка и закона количества движения в момент удара найдено, что молоток обеспечит безударную работу при соблюдении следующего равенства его конструктивных размеров: г2 = l·с;где r — радиус инерции молотка относительно оси подвеса, м; l — расстояние от оси отверстия молотка до его рабочего конца, м; с — расстояние между центром тяжести массы и осью отверстия молотка, м. Расстояние от оси подвеса до центра массы молотка должно равняться: с=(а2 + b2)/6а. Вал ротора, на котором крепятся диски с промежуточными кольцами, выполняется ступенчатым, увеличение диаметра вала dB от ступени к ступени можно ориентировочно оценить коэффициентом 1,2n; dB = do·l,2n где do — диаметр вала в опасном сечении, м; п — число ступеней вала. Вал будет испытывать переменные нагрузки и малые изгибающие моменты, его диаметр можно определить по формуле:

где N — передаваемая валом мощность, кВт; ω — угловая скорость вала, рад/с При расчете дисков ротора, учитывая центробежные силы по формуле σ= σt max+ σt; где σt max — максимальное окружное напряжение в диске постоянного сечения на образующей центрального отверстия, Па; σt — окружное напряжение на образующей центрального отверстия, учитывающее массу молотков, Па. σt max=ρω2(0,0825R2+0.175ro2) где р — плотность материала диска, кг/м3; R — наружный радиус диска, м; r0 — радиус центрального отверстия диска, м. σt=Pи·Ro·z/[πδ(Ro2- ro2)] где Ри — центробежная сила инерции молотка (без учета отверстия в нем), Н; Ro — радиус окружности расположения центров осей подвеса молотка, м; z — число отверстии в диске под оси подвеса (число молотков); δ— толщина диска, м. Б-14 Б-15 Б-1 Классификация машин и аппаратов пищевых производств. Основные признаки классиф-ции. Машины, применяемые в пищевых производствах можно классифицировать по нескольким общим признакам: 1) по характеру воздействия на обрабатываемый продукт: а) машины; б) аппараты. В машинах продукт подвергается механическому воздействию при его обработке, не измываются при этом его свойства, а могут измениться лишь размеры, форма и пр. Характерной особенностью машин является наличие движущихся рабочих органов. В аппаратах продукты испытывают биохимические, физико-механические, тепловые воздействия, при которых изменяются их физические и химические свойства. Особенностью аппаратов является наличие реакционного пространства, в котором происходит воздействие на продукт с целью изменения его свойств. 2) по структуре рабочего цикла: а) машины периодического действий: б) машины непрерывного действия: - машины циклического способа действия; - машины постоянного способа действия. 3) по функциональному назначению оборудование делится на следующие группы, объединяющие принципиально-одинаковые машины или аппараты по воздействию на продукт или конструктивному решению. а) машины для разделения сыпучих пищевых продуктов; б) для шелушения и шлифования сыпучих пищевых продуктов; в) для перемешиваниям; г) для резания; д) измельчение; е) дозирование; ж) теплообменные и выварные аппараты и.т.д. 4) по принципу сочетания в производственном потоке можно подразделить на отдельные машины, которые выполняют определенные операцию; а) агрегатные, в которых рабочий органы выполняют различные процессы и операции, связанные определенной последовательностью; б) комбинированные, выполняют определенный законченный цикл операций и процессов. 2) Особенности расчёта шнековых механизмов. Расчет шнекового пресса. Пресс представляет собой кожух, внутри которого расположен шнек. Кожух имеет приемный бункер и спец. образом оформленное выпускное отверстие (матрица сопло, мундштук). Пример расчета шнека. Под действием винтовой поверхности шнека материал движется не параллельно его оси, а винтообразно с переменной скоростью в осевом и радиальном направлениях. Углы подъема винтовых линии изменяются поэтому для расчетов принимают среднее арифметическое значение углов подъема винтовых линий на периферии и у вала шнека: αср=0,5(αD+ αd), где αD=arctg[H/(πD)], αd=arctg[H/(πd)], где Н – шаг витков шнека, м; D, d – диаметры шнека и вала шнека, м. Шаг винтовой линии шнека принимается (0,7-0,8) D. Снижение перемещения частиц продукта учитывается коэффициентом отставания: Диаметр вала шнека должна быть больше предельного: dпр=(H/π)·tgφ Производительность определяется:

S – шаг винтовой поверхности шнека, м; d - толщина витка шнека, м; К0 – коэффициент отставания; r - плотность продукта, кг/м3; y- коэффициент заполнения межвиткового пространства w - угловая скорость вращения шнека, рад/с;

поверхности шнекового витка на длине одного шага шнека можно определить:где L, и l – развертки винтовой линии, м. Крутящий момент на валу шнека:

Рmax – максимальное давление, развиваемое шнеком, Па; D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м; Изгибающий момент:

а – отношение диаметров шнека и вала; a=D/d Толщина витка шнека:

sи – эквивалентное напряжение, Па. Б-2

|

||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 1662; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

, где f – коэффициент трения

, где f – коэффициент трения где D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м;

где D – наружный диаметр шнека, м; d – внутренний диаметр шнека, м; Если формуемый или прессуемый материал является пластично-вязким то в качестве коэффициента трения берется коэффициент внутреннего трения. Для получения макс производительности необходимо принимать углы подъема винтовых линий шнека на более 10 град, иначе может произойти отрыв материалов от внутренней поверхности корпуса Площади внутренней цилиндрической поверхности корпуса и одной стороны

Если формуемый или прессуемый материал является пластично-вязким то в качестве коэффициента трения берется коэффициент внутреннего трения. Для получения макс производительности необходимо принимать углы подъема винтовых линий шнека на более 10 град, иначе может произойти отрыв материалов от внутренней поверхности корпуса Площади внутренней цилиндрической поверхности корпуса и одной стороны

где m – число рабочих витков шнека; K0 – коэффициент отставания;

где m – число рабочих витков шнека; K0 – коэффициент отставания; где Рmax – максимальное давление, развиваемое шнеком, Па;

где Рmax – максимальное давление, развиваемое шнеком, Па; где Ми – изгибающий момент, Нм;

где Ми – изгибающий момент, Нм;

Следовательно, при конструировании и изготовлении деталей ротора молотковой дробилки необходимо точно соблюдать геометрическую форму деталей, жесткие допуски на посадочные отверстия и размеры дисков и молоков по 7-му квалитету. Все молотки должны быть расположены на строго одинаковом расстоянии от оси ротора.

Следовательно, при конструировании и изготовлении деталей ротора молотковой дробилки необходимо точно соблюдать геометрическую форму деталей, жесткие допуски на посадочные отверстия и размеры дисков и молоков по 7-му квалитету. Все молотки должны быть расположены на строго одинаковом расстоянии от оси ротора.