Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для инспекции пищевого растительного сырьяСодержание книги

Поиск на нашем сайте

Инспекционные ленточные конвейеры состоят из каркаса и прорезиненной ленты шириной 0,6…0,8 м, натянутой между двумя барабанами. По сторонам конвейера имеются спуски для удаления отходов. Отходы собираются в приемники и перемещаются гидравлическими, скребковыми, шнековыми, ковшовыми конвейерами или насосами в сборники для утилизации или для вывоза за пределы цеха. Иногда вместо прорезиненной ленты применяют металлическую сетку. На таком конвейере вода не задерживается, что создает определенные удобства при работе. После сортировки сырье промывается водой из душа. Для сортировки и инспекции овощей и плодов применяют также роликовые конвейеры. Рабочее полотно такого конвейера состоит из медленно вращающихся роликов. Благодаря этому плоды и овощи поворачиваются во время продвижения, что помогает их осмотреть со всех сторон. Для визуальной инспекции и ополаскивания водой овощей и фруктов в технологических линиях предусмотрены конвейеры инспекционные ленточные Т1-КИ2Т, роликовые КТО и КТВ, сортировочно-инспекционные ТСИ и др.

Классификация оборудования для инспекции, калибрования и сортирования Практическая работа №2 Конвейер инспекционный ленточный Т1-КИ2Т предназначен для инспекции и сортировки овощей и фруктов. Горизонтальная часть конвейера соединяется с элеватором с помощью болтов. При необходимости она может использоваться в работе самостоятельно. Горизонтальная часть включает переднюю стойку, две промежуточные секции и натяжную стойку. Такая конструкция позволяет (при необходимости) удалить одну из промежуточных секций и укоротить конвейер на 2 м. Рабочим органом горизонтальной части конвейера является транспортерная лента 1 с бортами по бокам. На горизонтальной части укреплено шесть карманов 3 для сброса некондиционного продукта. Для централизованного удаления некондиционного продукта используется нерабочая часть нижней ветви конвейера. На задней стойке конвейера установлен под углом отражатель, который направляет отходы продукта в боковое окно промежуточной секции. Для загрузки продукта на задней стойке укреплен бункер 2. Элеватор представляет собой наклонный конвейер, полотно которого состоит из дюралюминиевых пластин, размещенных на специальных цепях. Для ополаскивания продукта на элеваторе укреплено душевое устройство 5. Для санитарной обработки элеватора на боковине его имеются два штуцера. Привод конвейера состоит из электродвигателя 4 и червячного редуктора, закрепленных рядом с конвейером на отдельной раме. Передача от привода к конвейеру осуществляется с помощью цепной передачи. Продукт из лотка предыдущей машины или из ящиков засыпается в бункер 2. Толщина слоя продукта регулируется специальной заслонкой. Отобранный вручную с транспортерной ленты некондиционный продукт сбрасывается в карманы 3 и попадает на нижнюю ветвь ленты, а с нее – в ящики или другую тару. Оставшийся на ленте продукт попадает на полотно элеватора, где ополаскивается водой из душевого устройства 5, и через разгрузочный лоток подается в следующую машину.

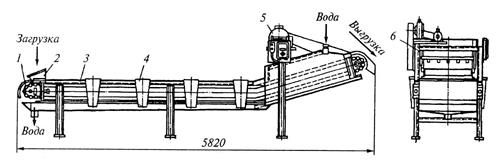

Конвейеры инспекционные роликовые КТО и КТВ (рис. 8.15) предназначены для инспекции и сортировки плодов и ягод. Конвейеры аналогичны по конструкции и состоят из каркаса 3, транспортерного полотна 1, загрузочного бункера 2, карманов 4 и душевого устройства 6. Каркас конвейера представляет собой сварную конструкцию из уголков и швеллеров. На каркасе укреплены подшипники ведущего и натяжного валов со звездочками. Звездочки перемещают тяговую цепь с транспортерным полотном, выполненную из дюралюминиевых роликов диаметром 70 мм. При движении полотна ролики перекатываются по резиновым направляющим, заставляя поворачиваться находящийся на них продукт, что обеспечивает лучшие условия инспекции. Транспортерное полотно по бокам ограничивается дюралюминиевыми бортами, предотвращающими попадание продукта на цепь. На полотно продукт поступает через загрузочный бункер с заслонкой, регулирующей толщину слоя продукта. Для удаления отходов по длине конвейера с обеих сторон расположены специальные карманы. Продукт, прошедший инспекцию, ополаскивается водой из душевого устройства, установленного над наклонной частью конвейера. Выгрузка продукта производится через регулируемый по высоте лоток. Привод 5 конвейера осуществляется от электродвигателя через редуктор, клиноременную и цепную передачи. В случае перестройки технологической линии конструкция конвейера КТО предусматривает возможность установки и перекатывания его на катках. Техническая характеристика инспекционных роликовых конвейеров КТО и КТВ приведена в табл. 7.1. Конвейер сортировочно-инспекционный ТСИ (рис. 8.16) предназначен для сортировки плодов и ягод на два вида в три емкости, а также для их инспекции. Привод конвейера осуществляется от электродвигателя через червячный редуктор и цепную передачу. При использовании конвейера в качестве сортировочного он снабжается съемными желобами и лотком из нержавеющей стали. В этом случае разгрузка производится одновременно в три емкости. При использовании конвейера в качестве инспекционного желоба могут сниматься и разгрузка осуществляется только в одну емкость.

Рис. 8.15. Инспекционный роликовый конвейер КТВ

Рис. 8.16. Сортировочно-инспекционный конвейер ТСИ

Для передвижения конвейер снабжен колесами на резиновом ходу. Высота конвейера может регулироваться. Техническая характеристика сортировочно-инспекционного конвейера ТСИ приведена в табл. 8.1.

Таблица 8.1 Техническая характеристика инспекционных конвейеров

машины, но и выбрать ее оптимальные конструктивные параметры. В технике различают одностороннее и двустороннее прессование. В первом случае прессование ведется одним пуансоном, при этом наибольшее давление испытывает слой материала, непосредственно примыкающий к пуансону, наименьшее давление – слой, находящийся на дне прессформы. При двустороннем прессовании сжатие материала осуществляется двумя пуансонами, в этом случае наименьшее давление в материале возникает в слое, расположенном в середине высоты таблетки. Физическую картину прессования порошкообразных материалов можно представить следующим образом. В начале процесса происходит более плотное расположение тонкодисперсных комочков продукта вследствие переориентации и сдвига частиц, связи между которыми пока не возникают. При этом из продукта удаляется большая часть воздуха. На такое начальное уплотнение затрачивается немного энергии. Дальнейшее уплотнение возможно лишь при деформации отдельных частиц продукта, в это время подводится значительная энергия, которая преобразуется, в основном, в тепло, а также энергию формоизменения частиц и в свободную энергию поверхности частиц. Взаимная связь между частицами создается в результате их текучести, выделении теплоты и свободных химических связей. Дальнейшими связями являются адгезионные и когезионные, возникающие одновременно и создающие связующие слои в материале. В конце процесса прессования при максимальном давлении происходит переход упругой деформации частиц материала в пластическую, вследствие чего структура брикета упрочняется и сохраняется заданная форма. В процессе прессования для получения прочного и плотного брикета значительное снижение усилия прессования может произойти из-за внесения в продукт смазывающих веществ, влаги и повышения температуры. Это происходит в результате того, что частицы более подвижного связующего вещества, деформируясь при меньшем давлении, заполняют пространство между частицами твердого тела, и молекулярные силы возрастают. Прессование порошкообразного материала в матрице сопровождается уменьшением его объема, вследствие чего увеличивается объемная масса и прочность таблетки (брикета). Отношение плотности брикета r к плотности порошка в насыпном состоянии r0 характеризует степень его уплотнения b:

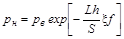

где M – масса прессуемого материала, кг; S – площадь поперечного сечения матрицы, см2; h, h 1 – соответственно начальная и текущая высота материала, см. Усилие прессования расходуется на уплотнение продукта и преодоление трения материала о стенки матрицы. В практике прессования трение отрицательно сказывается на проведении процесса, т. к. приводит к неравномерному распределению давления по высоте и поперечному сечению таблетки и, следовательно, к неравномерной плотности по объему спрессованного материала. При прессовании круглой таблетки распределение давления по высоте характеризуется уравнением:

Уравнение показывает, что давление по высоте брикета pz изменяется по экспоненциальному закону. По мере удаления от пуансона давление прессования pв уменьшается и зависит от коэффициента внешнего трения f, коэффициента бокового давления ξ, периметра L и площади поперечного сечения S матрицы. Давление на дно матрицы при z = h и на половине высоты брикета z = h /2 будет

Анализ этих уравнений позволил установить, что на падение давления большое влияние оказывает соотношение Lh / S. Неравномерность распределения давления по высоте таблетки будет тем ниже, чем меньше это соотношение. В связи с этим целесообразно прессовать низкие брикеты с минимальным отношением L / S при заданной массе таблетки.

Классификация оборудования

Свойства перерабатываемых пищевых масс и требуемая форма готовых изделий определяют как способ формования, так и тип формующего оборудования. В связи с этим формующее оборудование обычно классифицируют по следующим признакам: типу нагнетателя, характеру движения нагнетателя, характеру движения формуемого продукта, рабочей характеристике нагнетателя, количеству нагнетателей, наличию принудительного питания, способу отделения формующего продукта. Основным признаком, определяющим конструкцию формующего оборудования, является тип нагнетателя. В машинах для формования пищевых сред применяются следующие типы нагнетателей: шнековые, поршневые, валковые, шестеренные, пластинчатые, комбинированные. Наибольшее распространение в пищевой промышленности получили шнековые нагнетатели. К их достоинствам можно отнести возможность непрерывной подачи массы, создания высоких давлений (шнековые макаронные прессы), пластификации и термостатирования материала при прохождении по длине шнека. Формующие машины со шнековыми нагнетателями подразделяются на одношнековые и многошнековые. При этом шнеки могут находиться во взаимном зацеплении. Поршневые нагнетатели применяются при формовании отливкой и отсадкой текучих пищевых масс, таблетировании сыпучих масс, штамповании высоковязких сред. Валковые нагнетатели применяют, как правило, в тех случаях, когда нет необходимости в создании высоких давлений. Эти нагнетатели позволяют осуществлять равномерное выдавливание массы по всей ширине матрицы, при этом обеспечивается высокая производительность и почти полное сохранение структуры. Валковые нагнетатели нашли широкое применение при формовании тестовых заготовок, конфетных масс, бисквита и т. д. В шестеренных нагнетателях в неподвижном кожухе вращаются защемляющиеся между собой шестерни, которые обеспечивают объемное передавливание продукта из зоны питания в зону нагнетания. Шестеренные нагнетатели преимущественно применяют при формовании конфетных масс. Несмотря на определенные достоинства, шестеренные нагнетатели имеют ряд недостатков. Подача продукта в зону входа только под действием силы тяжести возможна лишь для маловязких сред. Для высоковязких сред необходимо применение принудительной подачи. Кроме того, при зацеплении зубьев образуется защемленный объем, в котором резко возрастает давление. Это приводит к возникновению сил, стремящихся раздвинуть шестерни, что ускоряет их износ. Увеличение давления в защемленном объеме приводит к возрастанию утечек в торцевых и радиальных зазорах.

Принцип действия пластинчатых нагнетателей не отличается от действия аналогичных лопастных насосов. Достоинством пластинчатого нагнетателя является возможность формовать пищевые продукты любой вязкости и разной дисперстности. При этом механическое воздействие, приводящее к разрушению структуры продукта, минимально. К недостаткам пластинчатых нагнетателей можно отнести то, что смещение центра ротора относительно корпуса нагнетателя приводит к возникновению пульсирующей подачи, при которой изменение объема в процессе вытеснения продукта одной пластиной носит гармонический характер. Так как выбор кинематической схемы исполнительных и передаточных механизмов зависит от характера движения нагнетателя, все формующие машины можно разделить на два вида: машины с непрерывным и периодическим движением нагнетательных органов. Одновременно в зависимости от характера движения продукта в предматричной камере формующие машины делятся на два вида: машины с непрерывной и периодической подачей продукта. Общепринято оценивать работу формующей машины по рабочей характеристике нагнетателя – зависимости объемного расхода от давления. Исходя из вышеуказанной зависимости характеристики нагнетателей делятся на три группы: жесткая, мягкая и переменная. Жесткая характеристика свойственна формующим машинам с поршневыми, шестеренными, пластинчатыми нагнетателями, а также многошнековыми с зацепляющимися шнеками, мягкая – одношнековым и валковым нагнетателям. Нагнетатели с переменной характеристикой наиболее эффективны в отсадочных машинах, где возникает необходимость при непрерывном движении нагнетателя снижать давление на продукт, находящийся в предматричной камере. Для обеспечения стабильности работы формующей машины подачу продукта в загрузочную зону производят за счет устройств с вертикальным и коническим шнеками, а также валкам. По функционально-технологическому принципу формующее оборудование можно разделить на следующие группы машин: 1. Отливочные машины. 2. Штампующие машины. 3. Машины для формования пластичных масс выпрессовыванием. 4. Машины для формования в оболочке. 5. Отсадочные машины. 6. Раскаточные и калибрующие машины. 7. Округлительные, закаточные и обкаточные машины. 8. Машины для нарезания заготовок и изделий. 9. Машины для формования сыпучих материалов. Штампующие машины Штампующая машина для макаронных изделий конструкции фирмы «Брайбанти». Машина (рис. 14.12) включает рольганг 1, калибрующее устройство 2, подающий барабан 5, штампующий механизм 7, механизм резки 8, конвейер обрезков 9 с направляющим лотком 10, пневмотранспортер 14 с измельчителем 11, установленные на станине 12. Калибрующее устройство 2 предназначено для раскатки тестовой ленты до необходимой толщины. Оно состоит из двух валиков 3 и механизма регулировки зазора между ними в пределах 0,5…2,0 мм. Устройство имеет передний и задний столы 4, скребки для очистки валиков от налипшего теста. Подающий барабан 5 установлен за калибрующими роликами по ходу калиброванной тестовой ленты и служит для подачи ее в штампующий механизм. Для исключения непроизвольного провертывания барабана установлен тормоз 6. Штампующий механизм 7 предназначен для перемещения пуансонодержателя с вырубными пуансоном штампами. Они служат для вырубки заготовки из тестовой ленты и формования изделий и состоят из матрицы, закрепленной на плите, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты. Механизм резки 8 предназначен для резки отходов тестовой ленты. Для передачи нарезанных отходов тестовой ленты к измельчителю 11 служит конвейер обрезков 9. Для транспортирования измельченных нарезанных отходов тестовой ленты установлен пневмотранспортер 14. Благодаря тому, что станина 12 оборудования катками, штамп-машина для работы подкатывается и устанавливается в линию с макаронным прессом, при этом рукояткой 13 катки поднимаются и штамп-машина своей опорной поверхностью устанавливается на полу цеха. При работе машины тестовая лента шириной 585…600 мм поступает из матрицы макаронного пресса на рольганг 1 и далее в зазор между калибрующими валками 3, где раскатывается до толщины 0,9…1,1 мм. Раскатанная лента поступает на подающий барабан 5 и направляется в штампующий механизм 7. В штампующем механизме имеется неподвижная плоская матрица, через отверстия которой проходят пуансоны, их форма соответствует пространственной фигуре изделия. Шаг подачи тестовой заготовки под штамп обеспечивается подающим барабаном 5. Штампование пуансонами через отверстия матрицы сводится к прорезанию пласта теста режущей кромкой. В отличие от обычной резки оно сопровождается вытягиванием и обжатием плоской пластинки теста в выпуклую пространственную форму. Отштампованные изделия поступают в лоток 10.

Остатки тестовой ленты в зависимости от формы штампуемых изделий составляют от 30 до 50 % общей площади поступающей на штамповку ленты. Отходы тестовой ленты измельчаются механизмом резки 11 и пневмоконвейером 14 подаются через циклон 15 в тестосмеситель.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2606; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.248.17 (0.008 с.) |

;

;  и

и  ,

, .

. и

и  .

.

Штампующая машина для макаронных изделий

Штампующая машина для макаронных изделий