Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перемешивание жидких и сыпучих смесейСодержание книги

Поиск на нашем сайте

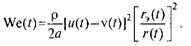

Перемешивание широко применяется в пищевой промышленности для образования эмульсий и суспензий, однородных смесей сыпучих материалов и других сплошных сред, а также для интенсификации процессов тепло- и массообмена. Перемешивание заключается в измельчении элементов жидких, твердых или сыпучих сред и их равномерном перераспределении в пространстве с целью выравнивания состава смеси во все более и более малых объемах. Из процессов перемешивания в самостоятельную группу выделены процессы гомогенизации. Полнота и завершенность процесса перемешивания (или, в других терминах, эффективность перемешивания, достигнутая однородность смеси и др.) может оцениваться величиной (β называемой коэффициентом неоднородности смеси:

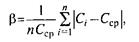

где С Сср — концентрация рассматриваемого ингредиента в смеси: текущая (в точке i) и средняя (ее математическое ожидание); n —число точек измерения текущей концентрации; i= 1, 2,...,n Перемешивание идеально, если max β = 0. Соответственно характеристику однородности смеси логично выразить величиной R = 1 — β Введенную характеристику неоднородности в смеси β можно назвать относительным средним отклонением концентрации рассматриваемого ингредиента смеси от среднего ее значения или от математического ожидания концентрации. В выражении для коэффициента неоднородности смеси используют концентрации одного из ингредиентов, которые можно измерить только в некотором объеме. Такой объем мы называем мерным, а его характерные размеры — масштабом оценки неравномерности состава смеси. В зависимости от масштаба оценки в мерный объем может попадать разное количество ингредиентов и соответственно может меняться результат оценки. В общем случае результат оценки зависит также от ориентации мерного объема в пространстве. Изменяя его ориентацию, можно найти такую, при которой неравномерность состава смеси в целом будет максимальной. В практических измерениях неоднородности смеси поступают следующим образом. В ряде точек ί перемешиваемого объема по заранее намеченной схеме одновременно отбирают пробы концентрации рассматриваемого компонента Сί и вычисляют среднюю величину называемую математическим ожиданием, и коэффициент неоднородности смеси β по приведенной выше формуле. При необходимости находят максимальное ее значение. Обратим внимание на важнейшую роль масштаба оценки в измерении неоднородности смеси и проиллюстрируем это следующим примером. Пусть в кубическом объеме, равном 1 м3, с ребром куба, равным 1 м, находится 0,5 м3 одного и столько же второго сыпучего материала с равными насыпными плотностями. Пусть материалы не перемешаны между собой и занимают объемы параллелепипедов с ребрами 1 х 1 х 0,5 м, как это показано на рисунке 16.1, а в проекции на плоскость чертежа.

Если, оценивая неоднородность смеси этих материалов, в качестве мерного объема взять исходный куб с ребром 1 м, то в соответствии с выражением для коэффициента неоднородности смеси β максимальное его значение получим равным β= 0. Это определяется тем, что массоваяконцентрация (в долях единицы), вычисляемая для определенности по первому продукту,

Если уменьшить размеры мерного объема, взяв в качестве него объем параллелепипеда с размерами в плане 1 х 0,5м, то максимальное значение оценки неоднородности смеси получим при условии, что вначале весь первый, а потом весь второй материал разместим в мерном объеме. Тогда для двух измерений с индексами 1 и 2 получим Сср = 0,5; С1 = 1; С2 = 0; max β = 1. Иными словами, перемешивание при таком мерном объеме предельно плохое (отсутствует вовсе). Оценка не изменится, если продолжать уменьшать мерный объем. Характерный размер мерного объема m в данном случае должен быть принят равным 0,5 м, т. е. равным минимальному размеру мерного параллелепипеда. Изобразив на рисунке 16.1, б, значения max β в зависимости от характерного размера мерного объема m, получим, что при переходе через граничное значение характерного размера мерного объема (масштаба оценок m), равное 0,5 м, происходит скачкообразное изменение результата оценок. Если в этом же примере объемы, занимаемые каждым материалом, уменьшить в два раза и половину из них переместить в пространстве на предельно возможную величину, равную 0,5 м, как это показано на рисунке 16.1 в, оценка неоднородности смеси изменяется. Это показано на рисунке 16.1, г. Граничное значение характерного размера масштаба оценок сместится к 0,25 м. Зависимости на рисунке 16.1 носят скачкообразный (разрывной) характер. Это связано с использованием в оценках максимального значения коэффициента неравномерности перемешивания. Если принять равновероятное по всем направлениям ориентирование мерного объема, эти зависимости преобразуются в средневзвешенные, изображенные на рисунке 16.1 жирными линиями. Блок-схема процесса перемешивания (рис. 16.2) может быть представлена состоящей из двух последовательно протекающих процессов: измельчения и перемещения в пространстве. В общем случае возможны два механизма перемещения частиц в пространстве: в результате механического перемещения рабочими органами смесителя; вследствие диффузионного перемещения силами молекулярного взаимодействия в эмульсиях, суспензиях и золях. В сыпучих смесях диффузионного перемещения ингредиентов не наблюдается. Механическое перемещение раздробленных частиц происходит одновременно с измельчением, когда частицы разрушаются при попадании между подвижным смесительным органом (ножом) и неподвижной декой. При этом одна из разрушенных частиц увлекается подвижным органом и переносится в пространстве на некоторое расстояние. Это расстояние случайным образом изменяется в зависимости от ориентации разрушаемой частицы. Однако даже если в результате механического перемещения частиц не достигнуто идеального их распределения в пространстве, в эмульсиях, суспензиях и золях оно будет достигнуто через некоторое время за счет диффузии. Твердые и жидкие частицы дисперсной фазы в этих системах диффундируют, подчиняясь феноменологическому закону Фика. В связи с отсутствием диффузионного перемещения твердых сыпучих частиц дисперсной фазы, распределенных в твердой же дисперсионной среде, их перемещение в пространстве определяется только механическим переносом. Механический перенос может сопровождаться или не сопровождаться измельчением частиц или конгломератов частиц системы.

Как во всяких последовательно протекающих процессах, суммарная скорость сложного процесса определяется скоростью самого медленного из них. Остальные процессы протекают как бы квазистационарно. В процессе перемешивания на разных его стадиях то один, то другой из составляющих процессов может опережать другой по массовой скорости. Обычно в начале перемешивания измельчение частиц дисперсной фазы определяет скорость суммарного процесса, а в конце — наоборот. Поэтому точный вывод расчетных зависимостей для массовой скорости перемешивания затруднителен. Задача облегчается тем, что оба процесса, составляющих сложный процесс перемешивания, описываются функционально одинаковыми зависимостями.

СМЕСИТЕЛИ ЖИДКИХ ПРОДУКТОВ

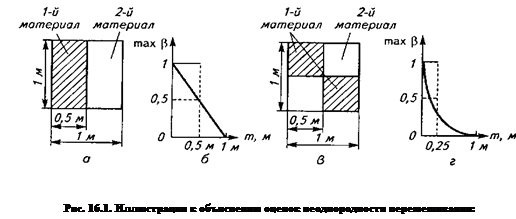

Схемы смесителей. Схема смесителя определяется способом перемешивания. Используют следующие способы перемешивания: механический, поточный, пневматический. Им соответствуют аппараты для перемешивания — мешалки, смесители жидкостных потоков и пневматические смесители. Мешалки могут быть лопастными, планетарными, пропеллерными, турбинными и др. Лопастные мешалки перемешивают жидкие продукты лопастями, прикрепленными к валу привода, вращающемуся в любой плоскости. Лопасти могут быть развернуты к направлению вращения, их число и схема закрепления на валу различны (рис. 16.3). Чтобы предотвратить движение жидких смесей, особенно вязких, на неподвижных стенках корпуса устанавливают отражатели. Для перемешивания систем, выделяющих осадок, применяют якорные мешалки. Обычная частота вращения якоря мешалок 20...80 об/мин, но могут применяться и более скоростные устройства (до 400 об/мин). Планетарные мешалки применяют для перемешивания вязких смесей (рис. 16.4). Пропеллерные мешалки (рис. 16.5, а) в качестве рабочего органа используют пропеллер (винт). Диаметр его составляет 1/3...1/4 диаметра сосуда. Различают двух- и трехлопастные винты. Пропел

Такие мешалки могут иметь и несколько винтов на одной оси с разным наклоном лопастей. Частота вращения 150... 1000 об/мин. При направлении потока на дно сосуда он хорошо «взмучивает» осадок с относительно крупными частицами (размерами до 150 мкм). Такие мешалки могут иметь и несколько винтов на одной оси с разным наклоном лопастей. Их применяют при умеренной вязкости жидкости (до 6 Па ■ с). Недостаток — большое потребление энергии. Турбинные мешалки (рис. 16.5,6) представляют собой турбинные колеса, закрепленные на вертикальном валу и вращающиеся со скоростью 200...2000 об/мин. Турбины похожи на колеса центробежных насосов и могут иметь часть их статора. Такие мешалки эффективны и применяются для перемешивания и маловязких, и вязких жидкостей (до 500 Па с). Они хорошо «взмучивают» осадки твердой фазы и применяются для перемешивания в жидкостях твердых сыпучих материалов с размерами частиц до 25 мкм и их содержанием до 60 % по массе. Строго говоря, термин «турбинные колеса» неудачный, так как турбины в данном случае не применяются как устройства, преобразующие поступательное движение потока во вращательное движение ротора. Так называемые турбинные колеса мешалок остаются по своей сути пропеллерами, преобразующими вращательное движение вала в движение среды. Пневматическое перемешивание заключается в барботировании (течении) воздуха или пара через слой смешиваемых продуктов. Этот процесс течения газа через жидкость и их перемешивания рассматривается подробнее при изучении брагоперегонного процесса. Применяют пневматическое перемешивание при вязкости продукта до 200 Па • с, при замачивании зерна в воде для приготовления солода и др. Для перемешивания высоколетучих компонентов этот способ не рекомендуется, так как при этом вместе с воздухом уноситься много летучих веществ.

Первый шаг метода — составление перечня действующих факторов. В данном случае эта задача относительно проста. Очевидно, что на потребляемую мешалкой мощность N влияют (для фиксированного типа мешалки): характерный размер, в данном случае диметр лопастей d; частота вращения n; динамическая вязкость μ и плотность р жидкости: N=N(d,n, μ, р). Перечень определяющих параметров: N, d, μ, n, р, т. е. всего 5 переменных. Второй шаг метода — определение числа независимых размерностей. Для этого выпишем единицы измерения всех величин перечня параметров: Независимые размерности в этом перечне — килограмм, метр и секунда — всего три размерности. Согласно л-теореме данное явление определяется двумя безразмерными комплексами параметров, так как π = 5 — 3 = 2. На третьем шаге составим из приведенного перечня параметров два независимых безразмерных комплекса. Это можно сделать простым подбором. Однако помощь здесь может оказать и предварительный анализ искомых зависимостей. Перемешивание — гидродинамический процесс, в который входит образование поля скоростей и давлений в жидкой среде и на который влияют силы вязкости и инерции. На основании анализа известных критериев гидродинамического подобия можно предположить, что на процесс влияют только два критерия: Рейнольдса и Эйлера. Все критерии, характеризующие свободное движение, здесь неприменимы, так как исследуемое движение вынужденное, а критерий Фруда не может быть использован в анализе, так как влиянием движения под действием силы тяжести в исследуемом процессе пренебрегаем. Комбинируя параметры (с возможным учетом данной подсказки), получим два безразмерных комплекса параметров:

Первый из этих комплексов совпадает по физическому смыслу с критерием Эйлера (Еu), т. е.

С учетом переводных коэффициентов, используемых при преобразовании параметров, можно утверждать, что первый из выписанных безразмерных комплексов пропорционален критерию Эйлера и может быть назван критерием мощности — для данной задачи KN = Eum. Второй из этих комплексов пропорционален критерию Рейнольдса, т. е.

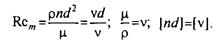

Обобщение экспериментальных данных для ряда конструкций мешалок, схемы которых приведены на рисунке 16.7, а параметры — в таблице 16.1, дано на рисунке 16.8. Эти зависимости более точные, чем аппроксимируемые степенной зависимостью Букингема-Рейнера Eum=CReam, где С= const; а = const. Поэтому использование зависимости в графическом виде предпочтительнее. Расчет выполняют следующим образом. По заданному типу расчетной мешалки выбирают наиболее подходящую (из приведенных на рис. 16.7) и по таблице 16.1 определяют соотношения характерных параметров мешалки. Далее, вычислив значение критерия Рейнольдса, по графикам, изображенным на рисунке 16.8, для соответствующего типа мешалки находят значение критерия Эйлера и по нему вычисляют мощность N, затрачиваемую на перемешивание. Это значение мощности увеличивают на величину пусковой мощности, затрачиваемой на преодоление инерции жидкости в пусковой момент, и на компенсацию других потерь.

Пусковую мощность можно рассчитать следующим образом. Выделим из лопасти мешалки малую площадку площадью dF = hdx. Массовый расход (кг/с), перемещаемый этой площадкой, dm = dFvp, Мощность dNи, затрачиваемая на приведение этой массы в движение, определяется выражением Для гарантии работоспособности мощность двигателя выбирают больше этого значения — на 50 % для лопастных мешалок и на 10... 15 % для пропеллерных и турбинных. Расход энергии при пневматическом перемешивании находят следующим образом. При пневматическом перемешивании расход воздуха составляет 0,4...1,0 м3/мин на 1 м2 свободной поверхности жидкости. Давление воздуха на выходе из воздуходувки тратится на преодоление гидравлического сопротивления магистралей (Па) и давления столба жидкости. 3.4. Сущность гомогенизации.

Гомогенизация (от греч. homogenes — однородный) — создание однородной гомогенной структуры, не содержащей частей, различающихся по составу и свойствам и отделенных друг от друга поверхностями раздела. Гомогенизацию широко применяют в консервном производстве, когда продукт доводится до тонкодисперсной массы с частицами диаметром 20...30мкм при давлении 10... 15 МПа. В кондитерских производствах благодаря гомогенизации, которая заключается в обработке шоколадной массы в коншмашинах, эмульгаторах или меланжерах, обеспечивается равномерное распределение твердых частиц в какао-масле и снижается вязкость массы. Частицы эмульсий, суспензий, взвесей существенно меньше по размерам, чем рабочие органы любых механических перемешивающих устройств. Размеры частиц меньше размеров вихрей, образуемых перемешивающими устройствами, и меньше размеров других неоднородностей потока сплошной среды. Вследствие инициируемого механическими смесителями движения среды ассоциации частиц перемещаются в ней как единое целое без относительного смещения компонентов дисперсной фазы и дисперсионной среды. Такое движение не может обеспечить перемешивания компонентов среды в необходимых масштабах. Масштабы, в которых целесообразно перемешивание частиц пищевых продуктов, определяются условиями усвоения пищи. В настоящее время не выявлены границы масштабов, до которых целесообразно гомогенизировать пищевые смеси. Имеется, однако, ряд исследований, свидетельствующих о целесообразности гомогенизации пищевых продуктов вплоть до молекулярного уровня. Для гомогенизации продуктов используют следующие физические явления: дробление частиц жидкости в коллоидной мельнице; дросселирование жидкой среды в зазорах клапанов; кавитационные явления в жидкости; движение ультразвуковых волн в жидкой среде.

Дробление частиц жидкости в коллоидной мельнице. Между тщательно обработанными твердыми коническими поверхностями ротора и статора коллоидной мельницы (рис. 6.12) частицы эмульсии могут измельчаться до размеров 2…5 мкм, что часто оказывается достаточным для гомогенизации. Рис. 16.12. Схема коллоидной Дросселирование жидкой среды в зазорах клапанов. Если жидкая среда, сжатая до 10...15 МПа, дросселируется, проходя через сопло малого диаметра или через дроссель (дроссельную шайбу), то сферические образования в ней при ускорении в сопле вытягиваются в длинные нити. Эти нити разрываются на части, что и служит причиной их дробления (рис. 16.13).

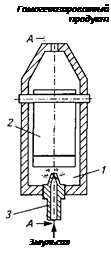

Вытягивание сферических образований в нитеобразные определяется тем, что ускорение потока распределено вдоль направления движения. Фронтальные элементы образований раньше тыльных их частей подвергаются ускорению и более длительное время пребывают под воздействием повышенных скоростей движения. В результате сферические жидкие частицы удлиняются. Кавитационные явления в жидкости. Реализуются пропусканием потока сплошной среды через плавно сужающийся канал (сопло) — рисунок 16.14. В нем она ускоряется, а давление уменьшается в соответствии с уравнением Бернулли

где р — давление, Па; р — плотность жидкости, кг/м3; v — ее скорость, м/с; g— ускорение свободного падения, м/с2; Я—уровень жидкости, м.

Рис. 16.14. Схема работы клапанного гомогенизатора: 1 — рабочая камера; 2— уплотнение; 3 — клапан; 4 — корпус

При падении давления ниже давления насыщенных паров жидкость вскипает. При последующем повышении давления пузырьки паров «схлопываются». Генерируемые при этом высокоинтенсивные, но маломасштабные пульсации давления и скорости среды гомогенизируют ее. Аналогичные явления возникают при движении (вращении) в жидкости плохообтекаемых тел. В аэродинамической тени за пло-хообтекаемыми телами понижается давление и возникают кавитационные каверны, движущиеся вместе с телами. Их называют присоединенными кавернами. Движение ультразвуковых волн в жидкой среде. В ультразвуковых гомогенизаторах продукт протекает через специальную камеру, в которой облучается излучателем ультразвуковых волн (рис. 16.15). При распространении бегущих волн в среде происходят относительные смещения компонентов, повторяющиеся с частотой генерируемых колебаний (выше 16 тыс. раз в секунду). Вследствие этого границы компонентов среды размываются, частицы дисперсионной фазы дробятся и среда гомогенизируется. При гомогенизации молока ультразвуковыми волнами и другими возмущениями установлены предельные размеры частиц молока, ниже которых гомогенизация невозможна. Жировые частицы молока представляют собой округлые, почти сферические частицы размером 1...3 мкм (первичные шарики или ядра), объединенные по 2...50 штук и более в конгломераты (агрегаты, гроздья). В составе конгломератов отдельные частицы сохраняют свою индивидуальность, т. е. остаются четко различимыми. Конгломераты имеют форму цепочек из отдельных частиц. Целостность конгломерата определяется силами адгезионного сцепления округлых частиц.

Рис. 16.15. Схема ультразвукового гомогенизатора с генерированием пульсаций непосредственно в его объеме: 1 - полость гомогенизации; 2 - вибрирующая пластина; 3 - сопло, образующее струю жидкости Дробление наступает в тот момент, когда силы, вызывающие его, превысят силы, удерживающие первоначальную форму частиц. В этот момент отношение данных сил превысит критическое значение.

Скорость частицы v(0 рассчитывают по формуле, отражающей второй закон Ньютона (равенство произведения массы частицы на ускорение силе лобового сопротивления обтекающей ее среды):

где Сх — коэффициент лобового сопротивления движению капли; т — ее масса, кг;

Теперь скорость частицы v(r) находится интегрированием уравнения

При синусоидальных колебаниях частотой /(Гц) и амплитудой ра (Па) при скорости звука в дисперсионной среде с (м/с) скорость среды u(t) (м/с) определяется выражением

Первоначальную форму частиц удерживают силы: В представленных расчетных выражениях для дробления частиц единственный фактор, вызывающий дробление, — разность скоростей для сферической частицы — это сила поверхностного натяжения

где а — коэффициент поверхностного натяжения, Н/м; для конгломерата частиц — это сила адгезионного сцепления первичных частиц

где о — удельная сила, Н/м2; г, — эквивалентный радиус конгломерата, м. Отношение сил R и Уп, называемое критерием дробления, или критерием Вебера (We), записывается в виде: для сферической частицы

для конгломерата частиц

В представленных расчётных выражениях для дробления частиц и окружающей среды [u(t) — v]. Эта разность увеличивается при уменьшении отношения плотностей р/рк- Когда дробятся частицы жира в молоке, это отношение наибольшее и их дробление происходит наиболее трудно. Положение усугубляется тем, что частицы жира молока покрыты более вязкой оболочкой набухших белков, липидов и других веществ. За каждый цикл ультразвуковых колебаний с дробящихся капель срывается небольшое количество мелких капелек, и для протекания дробления в целом необходимо многократное приложение внешних нагрузок. Поэтому продолжительность дробления составляет многие сотни и даже тысячи циклов колебаний. Это и наблюдается на практике при скоростной видеосъемке капель масла, дробящихся ультразвуковыми колебаниями Взаимодействие частиц с ударными волнами. Как уже сказано, под действием ультразвуковых колебаний обычной интенсивности возможно измельчение только конгломератов капель. Для измельчения первичных капель необходимы возмущения давления интенсивностью около 2 МПа. При использовании современной техники это недостижимо. Поэтому можно утверждать, что ни на каком действующем оборудовании гомогенизация молока до размера частиц менее 1...1,5 мкм не реализуется. Дальнейшее дробление капель возможно под воздействием серии ударных импульсов, создаваемых в гомогенизируемой среде специальным побудителем, например поршнем, соединенным с гидравлическим или пневматическим приводом импульсного типа. Скоростная киносъемка капель, на которые воздействуют такие импульсы, показывает, что в данном случае реализуется дробление по механизму «сдувания с их поверхности мельчайших капелек». При этом возмущение скорости окружающей среды приводит к образованию волн на поверхности капель и срыву их гребешков. Многократное повторение этого явления приводит к значительному измельчению капель или частиц жира. Основные положения

1. Перемешивание применяют для образования эмульсий, суспензий и однородных смесей сплошных сред, а также для интенсификации процессов тепло- и массообмена. Заключается в измельчении элементов сред и их равномерном перераспределении в пространстве. 2. Гомогенизация (от греч. homogenes — однородный) — создание однородной гомогенной структуры, не содержащей частей, различающихся по составу и свойствам и отделенных друг от друга поверхностями раздела. 3. Полнота и завершенность перемешивания называется эффективностью данного процесса и характеризуется коэффициентом неоднородности перемешивания. По физическому смыслу он является относительным средним отклонением концентрации одного из ингредиентов смеси от ее математического ожидания. Важнейшее влияние на эту величину оказывает масштаб оценок. Масштаб оценок — мерный объем, в котором измеряют фактические значения концентраций. Поэтому для полной характеристики перемешивания кроме коэффициента неоднородности смеси необходимо указывать масштаб, в котором выполняются оценки. 4. Равномерность перемешивания экспоненциально увеличивается во времени в результате механического либо диффузионного выравнивания концентраций по пространству. 5. Основные способы перемешивания: механический, поточный пневматический. 6. Критерий мощности, потребляемой смесителем, — критерий Эйлера. Расчет мощности, потребляемой смесителем, сводится к выбору его конструкции из набора стандартных, заданию режимов работы с вычислением безразмерной скорости движения смешивающего органа (критерия Рейнольдса), определению по справочным данным критерия Эйлера и по нему — мощности, затрачиваемой на перемешивание. 7. Физические явления, используемые для гомогенизации эмульсий: дробление частиц жидкости в коллоидной мельнице; дросселирование жидкости в зазорах клапанов; кавитация; движение ультразвуковых волн в жидкой среде; взаимодействие частиц с ударными волнами. Контрольные вопросы и задания

1. В чем заключается физический механизм перемешивания ингредиентов смеси? 2. Чем отличается гомогенизация от простого перемешивания? 3. В чем физическая сущность понятия «масштаб перемешивания»? 4. Каким параметром можно характеризовать полноту перемешивания? 5. Если дисперсную фазу эмульсии (суспензии) раздробить и предоставить самой себе, будет ли изменяться и как изменится характеристика равномерности перемешивания? 6. Охарактеризуйте механический способ перемешивания жидких смесей. 7. Охарактеризуйте поточный способ перемешивания сыпучих смесей. 8. Охарактеризуйте пневматический способ перемешивания сыпучей смеси. 9. Изложите порядок расчета мощности смесителя. 10. Какие физические явления используются для гомогенизации жидких смесей? Тесты для проверки знаний

|

|||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2447; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.170.76 (0.011 с.) |

Пропеллерные мешалки обеспечивают образование сложного поля скоростей, что улучшает перемешивание.

Пропеллерные мешалки обеспечивают образование сложного поля скоростей, что улучшает перемешивание. Поточные (или эжекторные) смесители применяют для организации непрерывного или поточного перемешивания продуктов. Они представляют собой колонны с горизонтальными решетчатыми перегородками, разделяющими потоки на части и создающими возможность их нового соединения. Устройство таких колонн многообразно Расчет расхода энергии на перемешивание. Расход энергии на привод механических мешалок определяют на основании экспериментальных исследований однотипных конструкций. Результаты исследований для каждого типа мешалок обобщают с помощью критериальных зависимостей, которые выводят с использованием метода теории размерностей. Получим их.

Поточные (или эжекторные) смесители применяют для организации непрерывного или поточного перемешивания продуктов. Они представляют собой колонны с горизонтальными решетчатыми перегородками, разделяющими потоки на части и создающими возможность их нового соединения. Устройство таких колонн многообразно Расчет расхода энергии на перемешивание. Расход энергии на привод механических мешалок определяют на основании экспериментальных исследований однотипных конструкций. Результаты исследований для каждого типа мешалок обобщают с помощью критериальных зависимостей, которые выводят с использованием метода теории размерностей. Получим их.

Все реализуемые на практике способы гомогенизации обеспечивают дробление конгломератов в лучшем случае до размеров первичных шариков. При этом поверхности адгезионного сцепления первичных капель разрываются под действием разности динамических напоров дисперсионной среды, действующих на отдельные части конгломерата. Дробление же первичных капель ультразвуковыми волнами может иметь место только по механизму образования на них поверхностных волн и срыва их гребней потоком дисперсионной среды.

Все реализуемые на практике способы гомогенизации обеспечивают дробление конгломератов в лучшем случае до размеров первичных шариков. При этом поверхности адгезионного сцепления первичных капель разрываются под действием разности динамических напоров дисперсионной среды, действующих на отдельные части конгломерата. Дробление же первичных капель ультразвуковыми волнами может иметь место только по механизму образования на них поверхностных волн и срыва их гребней потоком дисперсионной среды.