Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство выпарных аппаратовСодержание книги

Поиск на нашем сайте

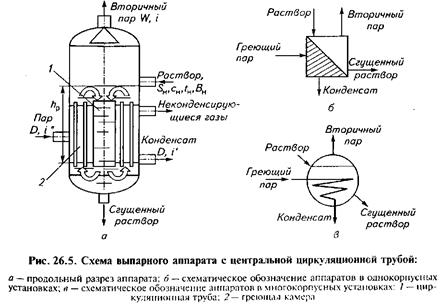

Классификация выпарных аппаратов, применяемых в пищевой промышленности, приведена на рисунке 26.4. Далее рассмотрены некоторые наиболее распространенные, главным образом типовые, конструкции выпарных аппаратов. Схема выпарного аппарата с внутренним размещением паровой камеры и с центральной циркуляционной трубой приведена на рисунке 26.5. В межтрубное пространство аппарата, ограниченное цилиндрическими стенками и трубными решетками, подается греющий пар. Из межтрубного пространства снизу удаляется конденсат греющего пара, а сверху — неконденсирующиеся газы и воздух, поступившие с греющим паром. Раствор кипит внутри трубок — в трубном пространстве. Он выбрасывается вследствие тепловой конвекции в пространство над решеткой (надрешеточное), где разделяется с испарившейся из него водой и опускается по циркуляционной трубе в центральной части аппарата ко входу в кипятильные трубы. Свежий раствор подается над решеткой кипятильника; сгущенная масса удаляется снизу, вторичный пар — сверху. Чтобы предотвратить вынос капель сгущаемого раствора вторичным паром, на выходе из выпарного аппарата устраивают сепаратор, а расстояние от поверхности жидкости до сепаратора устанавливают не менее 800 мм. Сепаратор представляет собой плохо обтекаемое тело, например конус, обращенный вершиной вверх. Менее плотный поток пара обтекает такое тело сравнительно легко, а содержащиеся в нем тяжелые капли жидкости, продолжая двигаться равномерно и прямолинейно, сталкиваются с твердыми поверхностями сепаратора и стекают вниз. На этом принципе устроены многочисленные конструкции сепараторов. На рисунках 26.6 и 26.7, б показаны промышленные конструкции выпарных аппаратов с внутренним размещением паровой камеры и с центральной циркуляционной трубой. Выпарной аппарат (рис. 26.6) имеет цилиндрический корпус 14, состоящий из отдельных цаг. В нижней части корпуса расположена греющая камера 13, а верхняя часть является надсосковым пространством, в котором установлен сепаратор 15. Внизу корпус аппарата закрывается сферическим днищем 10, над которым расположена подтрубная соковая камера 11. В центре греющей камеры установлена циркуляционная труба 12. Выпариваемый раствор поступает в трубки греющей камеры через патрубок 13, вследствие тепловой конвекции поднимается по трубкам вверх и опускается вниз по циркуляционной трубе 12. Часть этого сока вместе со свежим соком вновь поступает в кипятильные трубки, а часть отводится из аппарата по нижнему патрубку, расположенному в центре сферического днища. Пар поступает в греющую камеру по патрубкам 3. Конденсат отводится трубопроводом 17. Капли сока в сепараторе 15, отделенные от пара, уходящего из аппарата, отводятся по трубе в нижнюю часть циркуляционной трубы

Аппарат снабжен смотровыми стеклами 18, вакуумметрами 16 и регулятором уровня сока 5. На каркасе аппарат установлен с помощью опор 12. Площади поверхностей нагрева аппаратов составляют 1000, 1180, 1500, 1800, 2120 и 2260 м2. Аппарат, изображенный на рисунке 26.7, а, отличается конструкцией некоторых узлов. Трубные решетки 6 и 9 паровой камеры плоские двухскатные с наклоном 1:20 к наружной стенке корпуса 5 аппарата. Наклон нижней трубной решетки обеспечивает полный отвод конденсата из греющей камеры, а наклон верхней решетки — быстрый сток циркулирующего сока в циркуляционные трубы. Циркуляционные трубы 7 установлены вне корпуса аппарата, что позволяет в аппарате того же диаметра разместить большую поверхность нагрева. Аппараты с площадью поверхности нагрева 1500 и 1800 м2 имеют по две циркуляционные трубы, а аппараты с площадью поверхности нагрева 2120 и 2360 м2 — по четыре. Нижнее днище аппарата изготовляют съемным и вогнутым внутрь. Это позволяет уменьшить объем сока в аппарате и, следовательно, среднее время его пребывания в аппарате. Для удобства ремонта трубопроводы к нему не присоединяют. Сок поступает в нижнюю часть аппарата, а упаренный сок выводится из него через штуцеры 10, расположенные в нижней части циркуляционных труб. Пар в греющую камеру подводится через несколько патрубков, распределенных по высоте камеры с двух сторон.

Тепловой расчет многокорпусной выпарной установки. Схема для составления материального баланса многокорпусной установки изображена на рисунке 26.9. На схему установки нанесены обозначения материальных потоков и построен график их изменения при переходе от корпуса к корпусу. Уравнение материального баланса для всего вещества:

где SH, SK — массовые расходы раствора на входе в первый корпус и на выходе из последнего корпуса, кг/с; W— общий массовый расход испаренной воды, кг/с. Уравнение материального баланса сухих веществ: где Вн, Вк — SHBH=SKBK где, концентрации сухих веществ в начале и конце процесса, %.

Масса воды, подлежащей испарению,

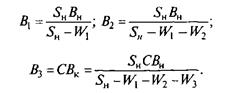

Массовый расход выпариваемой воды и балансы по ней в kodпусах:

Из уравнения (26.24) видно, что при отборе 1 кг экстрапара из первого корпуса расход греющего пара из котельной увеличивается на 2/3 кг, а при отборе 1 кг экстрапара из второго корпуса D увеличивается только на 1/3 кг. Таким образом, экономически выгодно отбирать экстрапар из корпусов с меньшим давлением. Для четырехкорпусной выпарной установки уравнение приобретает следующий вид:

Здесь отбор экстрапара еще более выгодный по сравнению с трехкорпусной выпарной установкой. Отбор 1 кг экстрапара из первого, второго или третьего корпусов привел бы к увеличению потребления выпарной установкой пара из котельной соответственно на 3/4, 1 /2 или 1 /4 кг.

Конечная концентрация раствора по корпусам:

Массовый расход воды, выпаренной в данном корпусе и до него:

Расход пара, греющего 1-й корпус, равен сумме пароотборов:

Производительность установки в целом:

Количество раствора, удаляемого из каждого корпуса: из первого

из второго

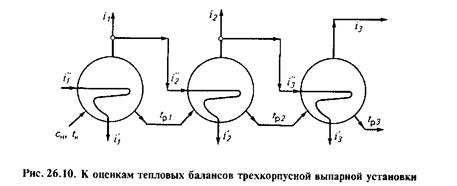

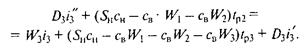

Все эти соотношения графически изображены на рис. 26.9. Тепловые балансы многокорпусной выпарной установки составлены применительно к схеме трехкорпусной установки, изображенной на рис. 26.3. Для многокорпусных установок приведенные зависимости принципиально не изменяются. Уравнения теплового баланса составим в соответствии с рисунком 26.10.

По методу математической индукции запишем это уравнение для ι–го корпуса:

Найдем из этого уравнения зависимость для W:

С использованием обозначений получим:

Первый член в правой части этого уравнения — количество воды, испарившейся за счет теплоты греющего пара, второй — в результате самоиспарения. Так же, как и в уравнении (26.20), тепловые потери могут учитываться коэффициентом 5, = 0,97...0,98, на который следует домножить последнее выражение. Получается скорректированная величина

Как было сказано ранее, при отборе экстрапара из корпусов установки в целом по заводу расход острого пара уменьшается. Основные положения

1. Выпаривание — это сгущение растворов за счет испарения из них воды. В процессе выпаривания повышается концентрация сухих веществ в сгущаемом продукте. 2. При достижении концентрации насыщения в растворе появляются кристаллы сухих веществ. Сгущаемый продукт в этой области концентраций называется утфелем. Выпаривание можно организовать в периодическом или непрерывном процессах. 3. Источником энергии при выпаривании воды из сгущаемого продукта обычно служит первичный или греющий пар. Испаряющаяся вода образует вторичный пар. Вторичный пар можно использовать для подогрева сгущаемого продукта в других корпусах выпарной установки, что уменьшает стоимость сгущения в них. Это является причиной создания многокорпусных выпарных установок, соединенных последовательно. Часть вторичного пара может отбираться для заводских нужд. Отбираемый пар называют экстрапаром. 4. Для предотвращения механического выноса из выпарной установки капель сгущаемого продукта на выходе из них устанавливают сепараторы Кроме того, предусматривается наличие незаполненного пространства над зеркалом выпариваемого раствора высотой не менее 800 мм. 5. В расчетах выпарных аппаратов используют уравнения материального и теплового баланса. Из них определяют площади поверхности нагрева выпарного аппарата, по которым с использованием каталогов аппаратов подбирают и сам аппарат. 6. В многокорпусных выпарных установках целесообразно отбирать экстрапар, при этом экономически более выгодно его отбирать не из первого, а из последующих корпусов. 7. Для повышения эффективности работы выпарного аппарата и уменьшения удельного расхода пара целесообразно подогревать раствор перед выпарным аппаратом до температуры кипения и лучше изолировать корпус аппарата, чтобы снизить тепловые потери. 8. В каждом выпарном аппарате есть оптимальный пьезометрический уровень раствора в кипятильных трубках, когда они хорошо орошаются раствором, а участок подогрева раствора сведен до минимальных размеров. 9. В выпарных аппаратах различают полную и полезную разности температур. Полной разностью температур называют разность между температурами греющего (первичного) пара и вторичного пара в конце паропровода, отводящего этот пар из аппарата. Полезную разность температур в выпарном аппарате находят как разность между полной разностью температур и суммой температурных депрессий: физико-химической, гидростатической и гидродинамической. 10. Выпаривание под вакуумом имеет преимущество перед выпариванием под атмосферным давлением, так как при разрежении увеличивается полезная разность температур между греющим паром и раствором. Кроме того, при выпаривании под вакуумом можно использовать греющий пар с более низкими температурой Контрольные вопросы и задания 1. Как организуют периодический процесс выпаривания, непрерывный процесс выпаривания? 2. Что такое физико-химическая депрессия? 3. Можно ли получить полностью кондиционный сгущенный продукт в однокорпусном выпарном аппарате? 4. С какой целью изготовляют более сложные по конструкции многокорпусные выпарные установки? 5. В чем заключается проектный расчет выпарной установки? Перечислите способы повышения эффективности работы выпарного аппарата Тесты для проверки знаний 1. Для чего у центральной греющей трубки кожухотрубного выпарного аппарата увеличивают диаметр? Ответы. 1.1. Для более полного заполнения поперечного сечения аппарата греющими трубками. 1.2. Для организации циркуляции выпариваемого раствора. 1.3. Для уменьшения гидравлического сопротивления в процессе циркуляции греющего продукта. 2. Почему выпарные аппараты работают, как правило, под вакуумом? 2.2. Вакуум специально создается для уменьшения температуры кипения сгущаемого продукта. 2.3. Потому что под вакуумом уменьшается образование отложений на внутренней поверхности греющих трубок. 3. Какие устройства из названных ниже устанавливают в полости испарения выпарного аппарата? Ответы. 3.1. Сепараторы капель. 3.2. Успокоители пульсаций течения газа. 3.3. Побудители циркуляции движения паров. 4. Что такое температурная депрессия? Ответы. 4.1. Увеличение температуры кипения. 4.2. Замедление реагирования процесса испарения на изменение температуры. 4.3. Замедление выпаривания при повышении температуры выше некоторого предела. 5. Для чего изготовляют многокорпусные выпарные установки, если качественный продукт можно получить и в однокорпусной? Ответы. 5.1. Для экономии энергии. 5.2. Для увеличения производительности. 5.3. Чтобы иметь возможность отбирать продукт разной степени сгущения. 6. Чем ограничивается продолжительность непрерывной работы выпарного аппарата? Ответы. 6.1. Отложением накипи на внутренней поверхности нагревательных трубок. 6.2. Сквозными прогарами нагревательных трубок. 6.3. Накоплением грязевых отложений в кожухотрубной полости. 7. Если выяснилось, что производительность выпарной установки снизилась из-за чрезмерной густоты продукта в последнем корпусе, какие мероприятия можно предложить для увеличения производительности? Ответы. 7.1. Увеличить вакуум. 7.2. Повысить температуру греющего пара. 7.3. Изменить схему включения корпусов установки на обратную, т. е. исходный раствор подавать в последний корпус, а сгущенный продукт отбирать из первого. ПАСТЕРИЗАЦИЯ И СТЕРИЛИЗАЦИЯ

Для обеспечения длительного хранения продуктов в герметичной потребительской таре необходимо осуществить пастеризацию или стерилизацию, в результате чего прекращается жизнедеятельность микроорганизмов. Тепловая обработка продукции при температуре до 100°С называется пастеризацией и осуществляется при атмосферном давлении. Тепловая обработка при температуре свыше 100°С называется стерилизацией. Для того чтобы не было разгерметизации банок под действием развивающегося внутреннего давления, этот процесс проводится при избыточном давлении, которое создается водой, паром или паровоздушной смесью. Температуру и продолжительность тепловой обработки устанавливают в зависимости от вида микроорганизмов и их спор, кислотности продукта, химического состава консервов, условий проникновения тепла и размера банки. Режим стерилизации в аппаратах периодического действия условно выражается

где А - продолжительность нагрева, мин; В - продолжительность стерилизации, мин; С - продолжительность охлаждения, мин; t - температура стерилизации, °С. При прогреве консервов в течение времени А внутри банки увеличивается давление. Необходимое противодавление, которое следует создать, чтобы предупредить разрушающую деформацию, должно быть равно или больше давления в банке р2, уменьшенного на допустимую разницу давлений ∆рд. Для жестяных банок допустимая разница давлении установлена экспериментально и не должна превышать: для банок диаметром 72,8 мм - 0,14 МПа; 83,4 мм - 0,11 МПа; 99 мм - 0,09 МПа и 153,1 мм - 0,04 МПа. Давление внутри банки р2 (кПа) определяется в виде

где рn' и р"n — парциальное давление водяного пара при температуре укупоривания и стерилизации, кПа; р1 и р2 - давление в банке во время ее укупоривания и во время стерилизации, кПа; V1 и V2 — объем пространства в банке, не заполненного продуктом (объем воздуха), до и во время стерилизации, см3; Т1 и Т2 - температура продукта, паров и воздуха в банке во время укупоривания и стерилизации, °С. Стерилизаторы периодического действия обычно называют автоклавами. Они бывают вертикальными и горизонтальными. Широкое применение на консервных заводах в нашей стране получили вертикальные автоклавы с неподвижной корзиной. Для интенсификации процесса прогрева и обеспечения равномерного проникновения теплоты к центру банки на отдельных заводах применяют горизонтальные автоклавы с вращающимися корзинами.

Автоклавы Б6-КАВ-2 и Б6-КАВ-4 (табл. 14.11) предназначены для стерилизации герметически укупоренных банок с продуктом при температуре свыше 100 0 С. Автоклав Б6-КАВ-2 (рис. 14.38) состоит из корпуса 3, крышки 4, корзин 10, штуцера 9 для подключения регулятора, арматуры для соединения с магистралями пара, воды, воздуха и для спуска конденсата. Сварной корпус автоклава состоит из цилиндрических обечаек толщиной 6 мм и днища толщиной 8 мм. На корпусе установлены манометр 8, термометр 7 и датчики регулятора. В низу корпуса расположены паровой барботер 11 и сливной патрубок со стаканом.

Фланцы крышки и корпуса прижимаются один к другому с помощью быстродействующего зажима 2, состоящего из пятнадцати секторных захватов, укрепленных на кольце из пружинной полосовой стали, и рычажной системы для стягивания и разведения поясного зажима. На крышке имеются штуцера для предохранительного клапана 5 и пробно - спускного крана 6. Крышка имеет уравновешивающее устройство 1, облегчающее открывание и закрывание ее. Наполненные банками корзины устанавливаются в автоклаве одна на другую, после чего крышка закрывается. Сосуд заполняется водой, а через барботер подается пар. Воздушным компрессором создается и поддерживается в системе постоянное давление. По истечении времени, необходимого для стерилизации, пар и горячая вода постепенно вытесняются из аппарата поступающей холодной водой. После охлаждения корзины с банками выгружаются из аппарата. Инжекционный стерилизатор применяют для асептического консервирования, при котором продукт подвергается кратковременной стерилизации при высоких (до 140 °С) температурах. Затем он быстро охлаждается и фасуется в асептических условиях. Стерилизацию проводят в пластинчатых или трубчатых теплообменниках, а также в пароконтактных стерилизаторах. В этих аппаратах продукт смешивается с инжектируемым паром высокого давления и затем его охлаждают в вакуум-камере. Преимуществами таких стерилизаторов являются отсутствие пригорания продукта, значительное сокращение продолжительности нагрева по сравнению с пластинчатыми теплообменниками. Охлаждение продукта в вакуум-камере происходит почти мгновенно.

Рис. 14.39. Принципиальная схема инжекционного стерилизатора После вторичного перемешивания мешалкой 6 продукт поступает в вакуум-камеру 9 через обратный клапан 7. За счет резкого сброса давления происходит самоиспарение воды из продукта и охлаждение его до 35...37 °С. Образовавшиеся в вакуум-камере 9 вторичные пары по трубе 8 направляются в конденсатор, соединенный с вакуум-насосом. Продукт по барометрической трубке 10 перемещается к продуктовому насосу 11 и нагнетается им в наполнитель или асептическую емкость. Температура стерилизации регулируется давлением и количеством острого пара, подаваемого в инжекционную головку. Пастеризаторы. Для пастеризации отдельных видов консервов используют ленточные или конвейерные аппараты, у которых транспортирующий механизм перемещает продукцию в банках или бутылках через тоннель, разделенный на три зоны: подогрева, пастеризации и охлаждения. Пастеризация жидких продуктов (соков, пюре и т. п.) может осуществляться в специальных проточных пластинчатых или трубчатых установках, в которых продукт последовательно прокачивается через три секции: подогрева, пастеризации или стерилизации и охлаждения. Установка непрерывного действия А2-КПО предназначена для пастеризации и охлаждения с тепловым эксгаустированием томатного сока в трехлитровых банках в непрерывном потоке.

Установка (рис. 14.40) состоит из наполнителя 1 для трехлитровых банок, эксгаустера 2 (АГ-КПО/3), закаточной машины 3, подающего конвейера 4 (А2-КПО/2), пастеризатора-охладителя 5 (А2-КПО/1), выгрузочного конвейера 6. Эксгаустер 2 предназначен для теплового эксгаустирования (прогрев паровоздушной смеси в незаполненном пространстве банки) сока с целью снижения давления в банке и ликвидации брака от срывания крышек. Он представляет собой камеру нагрева с пластинчатым конвейером, с каждой стороны которого находится по шесть ламп инфракрасного излучения типа КГ 220-1000-6У4. Подающий конвейер передает банки с соком от закаточной машины на транспортерную сетку пастеризатора-охладителя. Над конвейером имеется толкатель, который перемещает ряд из 10 банок на транспортную ленту. В камере пастеризации банки обдуваются снизу горячим воздухом.

Камера комбинированного охлаждения состоит из двух участков: охлаждение банок воздухом и охлаждение банок водой (душирование) при температуре 20……25 °С. Охлажденные банки переходят на выгрузочный транспортер, которым направляются на дальнейшую обработку. Деаэратор-пастеризатор ДПУ предназначен для деаэрации фруктовых и ягодных соков путем глубокого вакуумирования в тонкой пленке с последующей пастеризацией и охлаждением.

КОНДЕНСАЦИЯ

Конденсация — переход вещества из газообразного состояния в жидкое или кристаллическое. Применяют конденсацию для создания разрежения в выпарных аппаратах, для использования теплоты конденсации в теплообменниках с паровым обогревом, для разделения систем, состоящих из компонентов с различными температурами сжижения, для создания вакуума путем конденсации паров, для утилизации теплоты испарения и др. Конденсация осуществляется в поверхностных или контактных (смесительных) конденсаторах. Поверхностные конденсаторы применяют для получения чистых конденсатов без примеси охлаждающего агента (конденсат хладагента, спиртовые пары и др.). Обычно такими конденсаторами являются трубные аппараты: кожухотрубные, элементные, оросительные. Элементные конденсаторы представляют собой одноходовые кожухотрубные аппараты (элементы), соединенные последовательно в батареи. Их обычно применяют для конденсации аммиака в холодильных установках при высоких давлениях. В таких аппаратах конденсирующийся компонент проходит через кожухи, соединенные между собой последовательно. По трубам, расположенным внутри кожухов (по 5...7 труб в каждом), проходит охлаждающая вода. В оросительных конденсаторах сжижаемый компонент проходит по батарее труб, расположенных одна над другой, орошаемых водой и (или) обдуваемых воздухом. Их устраивают либо на открытом воздухе, либо закрывают кожухом со сборником охлаждающей воды и системой ее оборота в процессе. В контактных конденсаторах пары конденсируются при смешивании с холодной водой

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.95.167 (0.01 с.) |