Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра оборудования пищевых и рыбообрабатывающих производствСодержание книги

Поиск на нашем сайте

КЕРЧЕНСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ КАФЕДРА ОБОРУДОВАНИЯ ПИЩЕВЫХ И РЫБООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ НАЧЕРТАТЕЛЬНАЯ ГЕОМЕТРИЯ, ИНЖЕНЕРНАЯ И КОМПЬЮТЕРНАЯ ГРАФИКА МЕТОДИЧЕСКИЕ УКАЗАНИЯ К практическим занятиям И к выполнению графических контрольных работ Раздел «Инженерная графика» для студентов направлений Морской и речной транспорт» специальности «Судовождение», «Судовождение и промрыболовство», Электромеханика» специальности «Электрические системы и комплексы транспортных средств» Пищевые технологии и инженерия» Заочной формы обучения 6.050503 «Машиностроение» специальности «Оборудование перерабатывающих и пищевых производств» Заочной формы обучения ΙΙ и ΙΙΙ ЧАСТЬ Керчь, 2009

Составители: Кирсанова В.В., ст. преподаватель кафедры ОПРП КГМТУ

Рецензент: Сушков О.Д. к.т.н. доцент, зав. каф. ОПРП

Методические указания рассмотрены и одобрены на заседании кафедры ОПРП КГМТУ, протокол № 8 от «27» 05 2009 г.

Методические указания рассмотрены и рекомендованы к утверждению на заседании методической комиссии ТФ КГМТУ, протокол № 7 от «23» 06 2009 г. Методичеcкие указания утверждены на заседании Методического совета КГМТУ, Протокол № 6 от «26» 06 2009 г.

© Керченский государственный морской технологический университет Введение Студентам, изучающим курс инженерной графики, необходимо научиться читать чертежи и изображать машиностроительные детали, рассматривая их как комбинацию простых геометрических форм. Поэтому в данном пособии даются варианты заданий, которые позволяют усвоить методику построения изображения пространственных тел и чтение изображаемых на чертежах предметов. Построение и чтение чертежей основано на анализе геометрических форм и элементов в тех комбинациях геометрических тел, из которых состоят все технические детали. В пособии все многообразие задач проекционного черчения сведено к трем типовым задачам, которые решаются по стандартным алгоритмам. В методических указаниях даны характеристики элементов крепежных соединений, представлены выдержки из соответствующих стандартов, позволяющие определить форму и размеры резьбовых соединений и их элементов. Методические указания предназначены для использования студентами при выполнении графических работ по инженерной графике, а также при разработке практически всей номенклатуры крепежных соединений в курсовых и дипломных работах. Методические указания содержат задания для выполнения контрольной работы по теме «Резьбовые соединения» и пример оформления этой работы. Студентам, изучающим данный курс также необходимо научиться выполнять эскизы деталей. Задания на контрольные работы индивидуальные. Они представлены в вариантах. Студент выполняет тот вариант задания, номер которого соответствует сумме двух последних цифр шифра зачетной книжки.

Цель методических указаний Методические указания предназначены для выполнения контрольных заданий по курсу «Начертательная геометрия, инженерная и компьютерная графика» раздел «Инженерная графика» с целью закрепления отдельных тем курса по мере их прохождения.

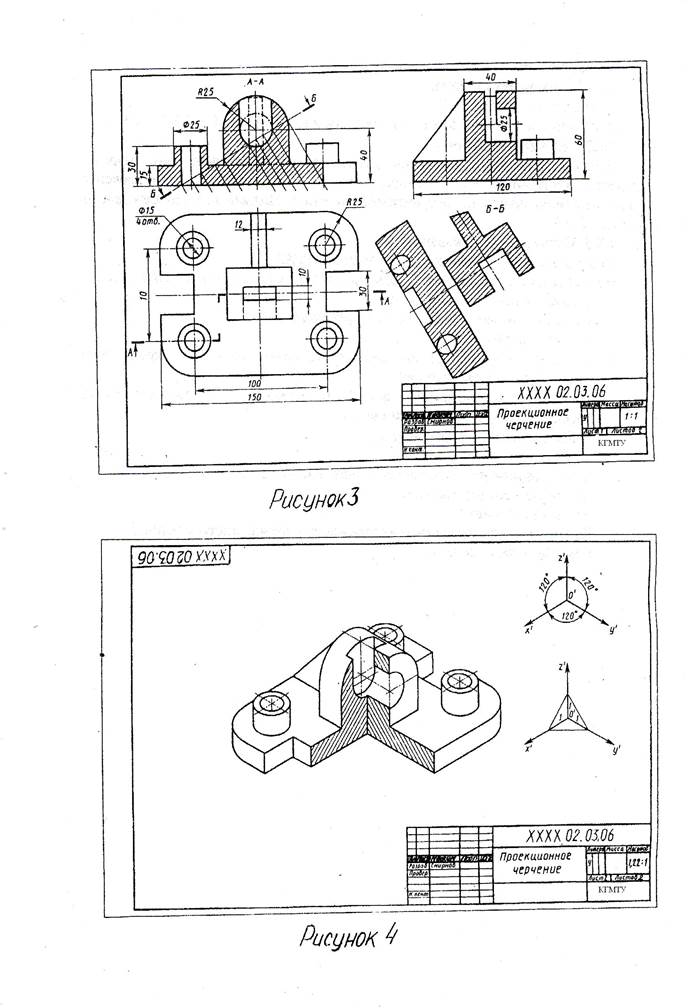

Контрольные задания Перед выполнением заданий необходимо по рекомендуемой литературе изучить основные положения следующих стандартов ЕСКД: ГОСТ 2.301-68 – «Форматы» ГОСТ 2.302-68 – «Масштабы» ГОСТ 2.303-68 – «Линии» ГОСТ 2.304-81 – «Шрифты чертежные» ГОСТ 2.307-68 – «Нанесение размеров» Зная вышеперечисленные ГОСТы, студент должен усвоить основные правила оформления чертежей по ЕСКД и выполнять чертежи, используя эти ГОСТы. 1 Задание 1. Построение трех видов детали по данному наглядному изображению, данному в приложении А. Выполняется на листе ватмана формата А3. 1.1 Целевое назначение: - Изучение проецирования геометрических тел и их комбинаций на три плоскости проекций. Изучение ГОСТ 2.305-68 «Изображения – виды, разрезы, сечения» раздела «Виды». 1.2 Содержание работы: Построить три вида детали по данному наглядному изображению в аксонометрической проекции. Пример выполнения дан на рисунке 1. 1.3 Методические указания: - Изучить ГОСТ 2.305-68 по рекомендованной литературе тему «Виды». - Внимательно ознакомиться с конструкцией по ее наглядному изображению и определить основные геометрические тела, из которых она состоит. - Выделить на листе бумаги соответствующую площадь для каждого вида детали. - Нанести тонко карандашом все линии видимого и невидимого контура, расчленяя деталь мысленно на основные геометрические тела. - Нанести все необходимые выносные и размерные линии. - Проставить размерные числа на чертеже. - Заполнить основную надпись. - Проверить правильность всех построений. - Обвести чертеж карандашом. 1.4 Вопросы для самопроверки: - Сколько форматов А4 содержится в листе формата А1? - Чем определяется размер шрифта? - Какого начертания и какой толщины проводят линии обводки видимого контура, осевые, центровые, выносные, размерные и невидимого контура? - Как обозначают центровые линии окружности небольшого диаметра (менее 12 мм)? - В каких единицах измерения проставляют размерные числа на чертежах? - На каком расстоянии от контура рекомендуется проводить размерные линии? - В каких случаях стрелку размерной линии заменяют точкой или штрихом? - Какие проставляют размеры при выполнении чертежа в масштабе, отличном от 1:1? - Какие знаки наносят при проставлении размера радиуса квадрата, диаметра, сферы? - На какую величину должны выходить выносные линии за концы стрелок размерной линии? - Как показывают размер в заштрихованной зоне? - Перечислите названия шести основных видов и укажите, как их располагают на чертеже? - Что называют главным видом? - Когда и как на чертеже делают надписи названий основных видов? - Какой вид называют дополнительным? Как его изображают на чертеже? - Какой вид называют местным? Как его изображают на чертеже? 2 Задание 2. Построение трех изображений и аксонометрической проекции предмета по его описанию. 2.1 Целевое назначение: То же, что и задания 2. Дополнительно – изучение простых разрезов (ГОСТ 2.305-68). 2.2 Содержание работы: Построить по описанию предмета, данному в приложениях Б и В три проекции предмета, выполнить разрезы и построить заданный предмет в аксонометрической димметрической проекции с вырезом одной четверти. Пример выполнения приведен на рисунке 2 2.3 Методические указания: Чертеж выполняется на формате А3. Предмет изображен с двумя отверстиями – призматическим и цилиндрическим. Призматическое отверстие – это сквозное отверстие, грани которого перпендикулярны фронтальной плоскости проекций, форму и размеры отверстия взять из приложения В. Предмет и цилиндрическое отверстие выполнить согласно описанному в приложении Б. Рекомендуется следующий порядок выполнения задания: - Мысленно представить описанный предмет и мысленно выполнить в этом предмете два отверстия, данные в описании. - Построить три вида внешней формы предмета. - Нанести на главном виде призматическое отверстие по форме и размерам, заданным в приложении В. - Построить проекции призматического отверстия на видах сверху и слева, применяя тонкие штриховые линии невидимого внутреннего контура предмета. - Построить проекции цилиндрического отверстия, начав построение на виде сверху. - Выполнить три разреза: горизонтальный, фронтальный и профильный. При симметричных изображениях следует соединять половину разреза с половиной вида. Тогда внутренний контур штриховыми уже не показывают. - Нанести размеры в соответствии с ГОСТ 2.307-68. - Построить наглядные изображения в диметрической прямоугольной проекции с вырезом одной четверти. 2.4 Вопросы для самопроверки. - Что такое разрез? Отличие разреза от сечения. - Для какой цели применяют разрезы? - Чем отличаются простые и сложные разрезы? - Какой разрез называют горизонтальным, вертикальным, наклонным? - Какие бывают вертикальные разрезы? - Где могут быть расположены горизонтальный, фронтальный, и профильный разрезы? - В каком случае можно соединить половину вида с половиной разреза? - При соединении половины вида и половины разреза как следует выявлять внешнее или внутреннее ребро, совпадающее с осью симметрии? - Как обозначают простые разрезы? - Какой простой разрез можно не обозначать? - Как проводят секущие плоскости при образовании разрезов на аксонометрических изображениях? - Как направляются линии штриховки сечений на аксонометрических проекциях?

3 Задание 3. Построение трех зображений по двум данным. Выполнение простых и сложных разрезов, наклонного сечения. Варианты заданий даються в приложении Г. 3.1 Целевое назначение: То же, что и задания 1 и 2. Дополнительно – изучение сложных разрезов, сечений (ГОСТ 2.305-68). 3.2 Содержание работы: Построить третье изображение детали по двум данным, дать разрезы, построить натуральный вид наклонного сечения, а также наглядное изображение детали в прямоугольной изометрической проекции. Пример выполнения дан на рисунках 3 и 4. 3.3 Методические указания: Задание выполняется на двух листах формата А3. Последовательность выполнения сохраняется та же, что и в заданиях 1 и 2: - построить третье изображение; - выполнить разрезы и штриховку в разрезах; - проставить размеры; - построить натуральный вид наклонного сечения заданной фронтально-проецирующей плоскостью; - выполнить аксонометрию детали в прямоугольной изометрической проекции с вырезом одной четверти. Вопросы для самопроверки. - Что такое сложный разрез? - Какие разрезы называются ступенчатыми, ломаными? - Что такое местный разрез? - Что такое сечение? - Как обводят линии контура наложенного и вынесенного сечений? - Как обозначают сечения?

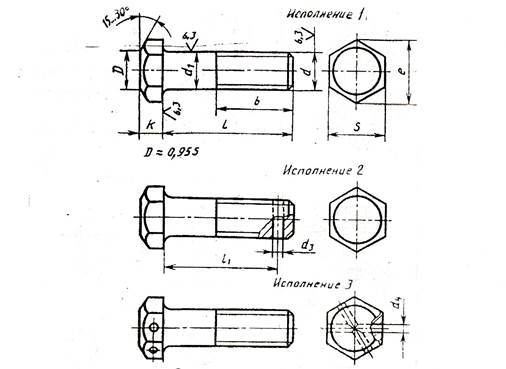

4 Задание 4. Резьбовые соединения Болты Болт представляет собой цилиндрический стержень, на одном конце которого имеется головка, а на другом – резьба для навинчивания гайки. Головка болта служит для его фиксирования (или проворачивания) с помощью гаечного ключа при сборке и разборке болтового соединения. Для этого на головке болта имеется несколько пар плоских параллельных граней. Чаще таких граней шесть, реже – четыре, восемь. Иногда на цилиндрической головке выполняют всего две грани, называемые лысками. Обычно болты применяются для соединения деталей небольшой толщины (фланцы и др.) и при необходимости частой сборки и разборки резьбового соединения по условиям его эксплуатации. Болты с шестигранной головкой изготовляют с метрической резьбой крупного и мелкого шага с полями допусков 6q и 8q. Изготовляют болты нормальной, повышенной и грубой точности (классы точности А, В, С). Болты с шестигранной головкой имеют от двух до пяти различных исполнений. Наиболее распространенными являются (см. рисунок 10): исполнение 1 – без отверстий; исполнение 2 – с отверстием под шплинт на резьбовой части стержня; исполнение 3 – с двумя сквозными отверстиями в головке, предназначенными для стопорения болта проволокой, продеваемой в отверстия.

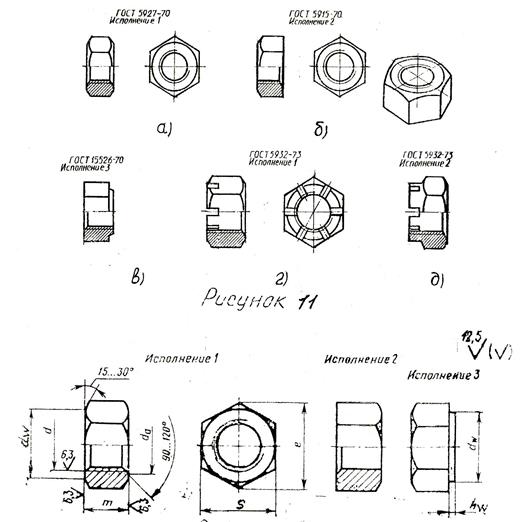

Рисунок 10 Гайки Гайка – деталь, имеющая отверстие с внутренней резьбой для навинчивания на болт или шпильку. Гайки различают по форме поверхности, характеру исполнения, точности изготовления и шагу резьбы. По форме наружной поверхности различают гайки шестигранные (рисунок 11, а, б), шестигранные прорезные (рисунок 11г), корончатые (рисунок 11d),

Шестигранные гайки имеют три вида исполнения (рисунок 12) по ГОСТ 5915-70: - исполнение 1 – с двумя коническими фасками; - исполнение 2 – с одной фаской; - исполнение 3 – без фасок с выступом с одного конца. Гайки изготавливают нормальной, повышенной и грубой точности с метрической резьбой крупного и мелкого шага с полями допусков резьбы 7Н и 6Н.

Рисунок 12

Таблица 1 - Размеры болтов (ГОСТ 7798-70) в миллиметрах

Размер фаски (с) из таблицы 2 в зависимости от шага резьбы (Р)

Таблица 2

Таблица 3 - Размеры гаек (ГОСТ 5915-70) в миллиметрах

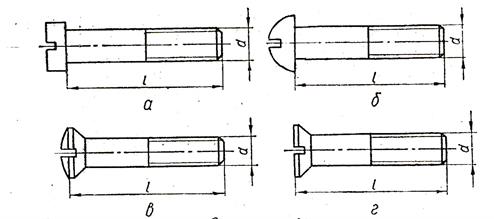

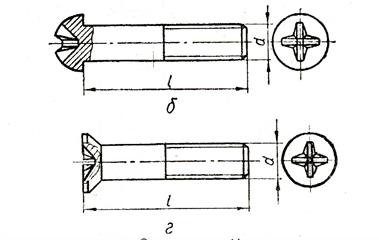

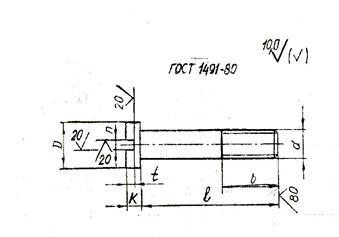

Винты По назначению винты разделяют на крепежные и установочные. Винт крепежный представляет собой цилиндрический стержень, на одном конце которого выполнена метрическая резьба, а на другом имеется головка (рисунок 13 а, б, в, г). Применяют винты для разъемного соединения чаще всего без гаек. По форме головки винты бывают: а) с цилиндрической головкой по ГОСТ 1491-80 (рисунок 13а); б) с полукруглой головкой по ГОСТ 17473-80 (рисунок 13 б); в) с полупотайной головкой по ГОСТ 17474-80 (рисунок 13 в); г) с потайной головкой по ГОСТ 17475-80 (рисунок 13 г). Различают винты двух степеней точности: А – повышенной; Б – нормальной. Винт с цилиндрической головкой имеет шлиц для отвертки, а три другие разновидности винтов бывают двух исполнений: - исполнение 1 – с прямым шлицом (рисунок 13 б, в, г); - исполнение 2 – с крестообразным (рисунок 14 б, г) Изготавливают винты с метрической резьбой крупного и мелкого шага с полями допусков 6q и 8q.

Рисунок 13

Рисунок 14

Таблица 4 – Размеры винтов с цилиндрической и потайной головками, мм

Примечание. Ряд длин ℓ: 12, 14, 16, (18), 20, (22), 25, (28), 30, (32), 35, (38), 40, (48), 50, 55, 60, 65, 70, 75, 80, (85), 90, (95), 100, 110.

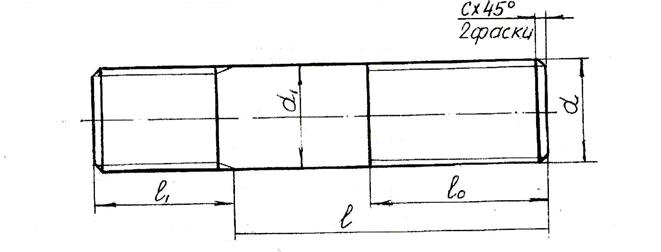

Шпильки Шпилька представляет собой цилиндрический стержень с резьбой на обоих концах. Резьбовой конец ℓ1 (рисунок 15) ввинчивается в деталь. Длиной шпильки считают ее часть ℓ, на которую надевается скрепляемая часть и навинчивается гайка. Длина ℓ1 ввинчиваемого конца зависит от материала детали, в которую ввинчивается шпилька: а) ℓ1=d – для резьбовых отверстий в стальных, бронзовых, латунных деталях и деталях из титановых сплавов. б) ℓ1=1,25d; ℓ1=1,6d - для резьбовых отверстий в деталях из ковкого и серого чугуна. в) ℓ1=2d; ℓ1=2,5d – для резьбовых отверстий в деталях из легких алюминиевых и магниевых сплавов. Конструкция и размеры шпилек класса точности В регламентируются следующими стандартами и таблицей. ℓ1=d – ГОСТ 22032 – 76 ℓ1=1,25d – ГОСТ 22034-76 ℓ1=1,6d – ГОСТ 22036-76 ℓ1=2d – ГОСТ 22038-76 ℓ1=2,5d – ГОСТ 22040-76 Шпильки изготавливают с метрической резьбой крупного и мелкого шага нормальной и повышенной точности с полями допусков 6q и 8q.

Рисунок 15

Таблица 5 - Размеры шпилек В миллиметрах

Ряд длин ℓ мм: 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 100 -дальше по ГОСТ 22032-76, ГОСТ 22034-76, ГОСТ 22036-76, ГОСТ 22038-76, ГОСТ 22040-76. Размер фаски (с) – из таблицы 2 в зависимости от шага резьбы (Р)

Шайбы Шайба – это цельная или разрезная пластина с круглым отверстием, которую устанавливают под гайку или под головку болта или винта. Шайбы применяются в следующих случаях: а) если отверстия под болты или шпильки некруглые, когда мала опорная поверхность гайки;

б) если необходимо предохранить поверхность от задиров при затяжке гайки ключом; в) если соединяемые детали изготовлены из мягкого материала (алюминия, бронзы, латуни, дерева и др.) для увеличения опорной поверхности под гайкой и тем самым предохранить поверхность детали от смятия. Различают шайбы круглые по ГОСТ 11371-78 – наиболее часто применяемые, (рисунок 16), пружинные по ГОСТ 6402-70 (рисунок 17), применяемые для предотвращения самоотвинчивания болтов, винтов, и гаек от вибрации и толчков при эксплуатации механизмов. Шайбы по ГОСТ 11371-78 изготавливают в двух исполнениях: - исполнение 1 – без фаски, классов точности А и С; - исполнение 2 – с фаской, класса точности А. Пружинная шайба – это виток пружины квадратного профиля с левым направлением навивки, разрезанный поперек под углом 700min к плоскости опоры и разведенным в разные стороны концами. Пружинные шайбы по ГОСТ 6402-76 бывают легкие (Л), нормальные (Н), тяжелые (Т), особо тяжелые (ОТ) и выпускаются в двух исполнениях: - исполнение 1; - исполнение 2

Рисунок 16

Рисунок 17

Таблица 6 - Размеры шайб по ГОСТ 11371-78, мм

Таблица 7 - Размеры шайб (ГОСТ 6402-70), мм

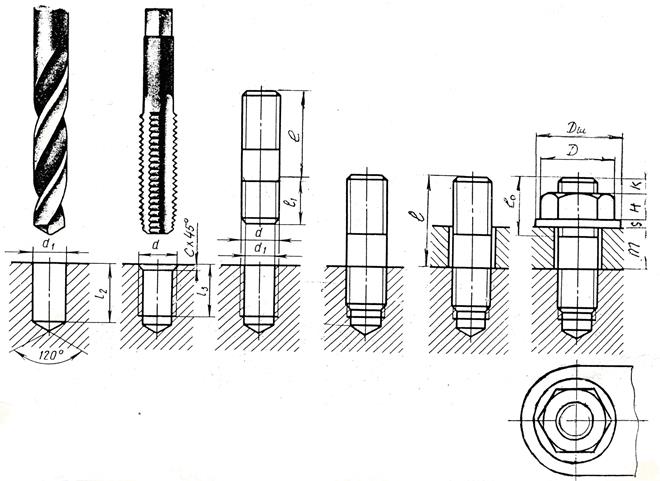

Соединение шпилечное Соединение шпилечное включает шпильку, гайку и шайбу (рисунок 7). Длину ℓ1, ввинчиваемого конца шпильки выбирают в зависимости от материала детали, в которую ввинчивается шпилька (таблица 5). (Длина резьбы со сбегом). Для крепления ввинчиваемого конца в детали выполняется глухое резьбовое отверстие (гнездо) (рисунок 20). Для этого вначале сверлят отверстие диаметром d1=0,85d на глубину ℓ2= ℓ1+6Р (Р – шаг резьбы). Отверстие заканчивается конической поверхностью с углом у вершины 1200 (на чертежах размер не наносят). В верхней части отверстия выполняется фаска (с), высота которой равна шагу резьбы (Р) (с=Р). Резьбу (d) в отверстии нарезают метчиком на глубину ℓ3= ℓ1+4Р. а) Длину шпильки (1) вычисляют по формуле: ℓ=m+s+H+k, мм (2) Размеры: m,s,H,k и диаметр отверстия (d2) в присоединяемой детали выбираются так же, как и для болта. Полученное значение длины (ℓ) шпильки сравнивают со стандартной (таблица 5) и определяют длину резьбы на гаечном конце ℓ0=2d+2P, мм..

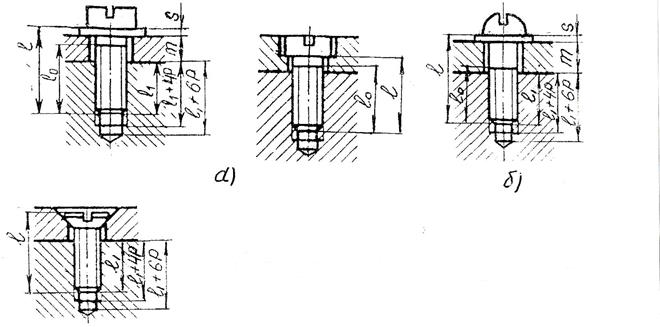

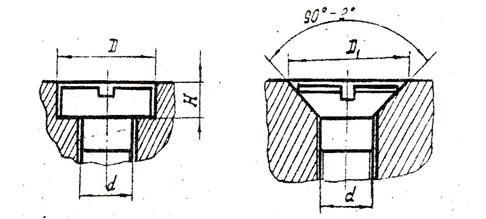

Соединение винтовое Рассматриваются соединения винтом (рисунок 21): с круглой головкой (а) по ГОСТ 1491-80, с полукруглой головкой (б) по ГОСТ 17473-80; с потайной головкой (в) по ГОСТ 17475-80. Как и в шпилечном соединении винт завинчивается в отверстие с резьбой (гнездо), выполненные в одной из соединяемых деталей. Длина ввинчиваемого резьбового конца винта (ℓ1) и размеры гнезда определяются, как и в шпилечном соединении, материалом детали, в которую ввинчивается винт. Деталь, присоединяемая винтом, в отверстии резьбы не имеет и диаметр отверстия составит d2=1,1d мм. Длину винта (ℓ) вычисляют по формуле: ℓ =m+s+ ℓ1, мм; (3) Размеры m,s выбираются так же, как и для болта. В присоединяемой детали для цилиндрической и потайной головок винтов выполняют специальные опорные поверхности, форма и размеры которых регламентируются рисунком 22 Длина нарезной части винта (ℓ0)составит: ℓ0= ℓ1+3Р, мм (4) где Р – шаг резьбы, мм

Рисунок 19 – Соединение болтовое

Рисунок 20 – Соединение шпилечное

в) Рисунок 21 – Соединение винтовое

Рисунок 22

Вопросы для самопроверки 1. Охарактеризовать стандартные резьбовые соединения.

2. Охарактеризовать стандартные крепежные детали: болт, винт, гайку, шпильку и шайбу.

3. Из каких элементов состоит болтовое соединение?

4. Назвать относительные размеры в зависимости от диаметра резьбы d, по которым вычерчивают болт, гайку и шайбу при упрощенном изображении.

5. Как подсчитать длину (ℓ) болта?

6. Из каких элементов состоит шпилечное соединение?

7. От чего зависит длина ℓ1, ввинчиваемого резьбового конца шпильки?

8. Как подсчитать длину шпильки ℓ?

9. Как определить размеры гнезда для шпильки?

10. По каким относительным размерам вычерчивают винт со сферической головкой?

11. По каким относительным размерам вычерчивают винт с потайной головкой?

12. По каким относительным размерам вычерчивают винт с круглой головкой?

13. Как определить размеры гнезда для винта?

14. Что такое конструктивное, упрощенное и условное изображение резьбовых соединений? Когда они применяются?

15. Назвать элементы, входящие в структуру условного обозначения крепежных деталей: болта, винта, гайки, шпильки и шайб (круглых и пружинных).

Задание 5. Эскизирование Целевое назначение Изучение правил выполнения эскизов машиностроительных деталей и приобретение навыков их изготовления. Знакомство с инструментом, применяемым для снятия размеров при эскизировании.

5.2 Содержание задания Для достижения поставленной выше цели необходимо выполнить 2 эскиза. Работа выполняется карандашом на листах писчей бумаги в клетку, размер которой должен соответствовать формату А3 (297 Каждый эскиз выполняется на отдельном листе указанного формата, после чего они сшиваются вместе. Детали для эскизирования подбираются самим студентом на предприятии или берутся на кафедре КГМТУ. Детали должны быть различной сложности и желательно, чтобы одна или две детали имели резьбу. На рисунке 24 приведен пример выполнения эскиза.

5.3 Методические указания по выполнению задания Эскизом принято называть чертеж, выполненный от руки на глаз, с соблюдением соотношений отдельных частей детали. Эскиз выполняется по тем же правилам, что и чертеж, т.е. сохраняется проекционная связь между отдельными проекциями. Подобрав детали, подлежащие эскизированию, необходимо их тщательно осмотреть, выяснить название, материал, способ изготовления (литье, штамповка, токарная обработка и т. п.), а также назначение детали. Определить конструктивные особенности: какими поверхностями образована общая форма детали. Установить главный вид (проекцию на фронтальную плоскость проекций). Наметить необходимое количество проекций (видов, разрезов, сечений). Процесс изготовления эскиза можно разбить на три этапа: 1-й этап состоит из выполнения эскиза в необходимом количестве проекций, разрезов и сечений без нанесения выносных и размерных линий и самих размеров. 2-й этап состоит из нанесения размерных и выносных линий на эскиз в таком количестве, чтобы по проставленным затем размерам можно было изготовить данную деталь. Для того чтобы обеспечить правильную простановку размеров, необходимо соблюдать определенную последовательность: а) нанесите выносные и размерные линии, определяющие габаритные размеры детали; б) нанесите выносные и размерные линии для постановки конструктивных размеров, определяющих геометрическую форму отдельных элементов детали; в) нанесите выносные и размерные линии, относящиеся к мелким детальным размерам, без которых невозможно изготовит данную деталь; г) в соответствии с ГОСТ 2.311-68 обозначьте резьбы. 3-й этап состоит из измерений детали и простановки размеров на эскизе на нанесенных ранее размерных линиях. Для измерения пользуются набором измерительных инструментов: металлической линейкой, кронциркулем, нутромером и штангенциркулем, а для деталей, имеющих резьбу – резьбомерами.

Вопросы для самопроверки 1. В какой последовательности надо выполнять эскиз детали с натуры? 2. Изобразите элемент детали, содержащий галтель. 3. Сформулируйте определение понятия «модуль зубчатого колеса». 4. Какие размеры называются справочными?

Задание 6. Деталирование чертежа сборочной единицы Целевое назначение. Приобретение навыка в чтении чертежей сборочных единиц и выполнение рабочих чертежей по сборочному чертежу. 6.2 Содержание задания Выполнить рабочие чертежи 3-х основных оригинальных деталей по заданному сборочному чертежу. Номера позиций деталей для выполнения рабочих чертежей задает преподаватель. Рабочие чертежи деталей выполняются на чертежной бумаге формата А3 или А4, причем каждая деталь должна размещаться на отдельном формате стандартного размера согласно ГОСТ 2.301-68. Сборочные чертежи для деталирования выбираются согласно варианта в приложении К. Методические указания При чтении сборочных чертежей целесообразно придерживаться следующей последовательности. 1. Определить название изделия. Зная название изделия, которое указывается в основной надписи, легче читать чертеж. 2. Ознакомиться с описанием данного изделия (его паспортом). 3. Установить, какие изображения (виды, разрезы, сечения) даны на чертеже? В результате их сопоставления создается общее представления о форме и устройстве изделия. 4. Рассмотреть, пользуясь спецификацией, изображения каждой детали. Для этого выяснить по спецификации название первой детали и другие относящиеся к ней данные. Найти изображения детали по обозначению ее позиции. Определить форму детали, сопоставляя все ее изображения, данные на чертеже. Так поступают последовательно со всеми деталями. 5. Установить, как соединяются между собой детали (с помощью резьбы, шпонки, штифта, сварки, клепки и т.п.)? Выяснить, как перемещаются во время работы подвижные части изделия? 6. Уяснить другие данные, приведенные на чертеже (размеры, технические требования и т.д). 7. Определить, какими способами и в какой последовательности производится сборка и какая обработка необходима в процессе сборки?

Вопросы для самоконтроля 1. Какова последовательность чтения сборочного чертежа? 2. Из какого документа можно получить сведения об основных размерах стандартных изделий, изображенных на сборочном чертеже? 3. Какие элементы деталей можно не показывать на сборочных чертежах? 4. Как следует поступать при изображении одинаковых равномерно расположенных повторяющихся элементов? 5. Перечислите основные разделы спецификации. 6. Какие размеры может содержать сборочный чертеж? 7. Какие условности и упрощения допускаются при выполнении сборочного чертежа? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

круглые, гайки-барашки и др. По высоте шестигранные гайки бывают нормальной высоты, низкие, высокие и особо высокие.

круглые, гайки-барашки и др. По высоте шестигранные гайки бывают нормальной высоты, низкие, высокие и особо высокие.

0,15

0,15

420).

420).