Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Показатели технологичности конструкцииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте - технологическая рациональность конструктивных решений; - преемственность конструкции. Технологическую рациональность характеризуют: - трудоемкость изготовления; - удельная материалоемкость; - коэффициент использования материалов; - технологическая себестоимость; - удельная энергоемкость изготовления изделия; - удельная трудоемкость подготовки изделия к функционированию; - коэффициент применяемости материалов; - коэффициент применения групповых и типовых технологических процессов и др. Преемственность конструкции характеризуют: 1) коэффициент применяемости (Кпр) Кпр = (m - mор)/m, (5.41.) где m — общее количество типоразмеров (наименований) деталей (элементов, микросхем и т.п.); mор — количество оригинальных деталей; 2) коэффициент повторяемости (Кп)

где mоб — общее количество деталей; 3) коэффициент унификации (Ку)

где mу — число унифицированных стандартных и заимствованных де-талей, выпускаемых предприятиями отрасли; 4) коэффициент стандартизации (Кст)

где mст — число стандартных деталей. Коэффициенты Кпр, Кп, Ку, Кст правильней рассчитать по отношению трудоемкостей элементов. Выбор оптимального варианта технологического процесса В различных вариантах технологических процессов изготовления новых изделий могут применяться различные заготовки, оборудование, технологическая оснастка и т.д., что приводит к различной трудоемкости, производительности и использованию рабочих различной квалификации. Основными критериями для выбора оптимального технологического процесса являются себестоимость и производительность. Для упрощения расчетов используют технологическую себестоимость, которая является частью полной себестоимости и учитывает затраты, зависящие от варианта технологического процесса:

где Зт — технологическая себестоимость; — условно-переменные затраты на одну деталь (изделие); — условно-постоянные затраты на годовую программу; Q — годовая программа выпуска. Содержание статей затрат, входящих в условно-постоянные и условно-переменные затраты, даны ранее. Для выбора оптимального варианта техпроцесса, т.е. для сопоставительной оценки, нет необходимости производить поэлементный расчет всех статей затрат, входящих в себестоимость, а достаточно проанализировать лишь затраты, меняющиеся при изменении технологического процесса. Вычислять и включать в себестоимость затраты, не меняющиеся при изменении варианта процесса, не имеет смысла, так как при определении абсолютной величины экономии, достигаемой при применении более выгодного варианта, одинаковые слагаемые себестоимости взаимно уничтожаются. Сравнение вариантов технологического процесса по себестоимости производится следующим образом. Технологическая себестоимость при варианте 1 равна

а при варианте 2

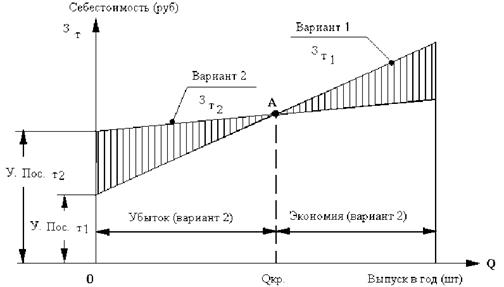

Графически варианты 1 и 2 могут быть представлены прямыми линиями (рис. 5.10).

Рис. 6.10. График сравнительной оценки двух вариантов технологического процесса Точка пересечения этих линий А определяет критическое количество деталей Qкр, при котором оба варианта будут равноценными, то есть

откуда

При выпуске изделий меньше критического более экономичным будет вариант 1, а при количестве изделий больше критического — вариант 2. Выбор наиболее экономичного варианта реализации технологического процесса из множества возможных способов изготовления продукции следует в общем случае осуществлять по минимуму приведенных затрат, которые принимаются в качестве критерия оптимальности. Однако для сопоставления вариантов технологических процессов во многих случаях достаточно ограничиться расчетом технологической себестоимости выпуска. В последнюю входит, как было сказано ранее, лишь затраты, меняющиеся лишь при изменении вариантов. Поэтому в дальнейшем в качестве ценовой функции используются не полные приведенные затраты, а минимум суммы

где Ен — нормативный коэффициент эффективности; Кі — капитальные вложения, изменяющиеся при смене варианта технологического процесса. Рассмотрим технико-экономическую оценку возможных вариантов на примере изготовления полупроводниковых микросхем. Типовая укрупненная последовательность технологического процесса изготовления полупроводниковых микросхем включает девять основных операций: химическая обработка, окисление, фотолитография, диффузия, разделение пластин на кристаллы, монтаж кристалла в корпус, присоединение выводов, герметизация и испытания, каждая из которых может быть осуществлена 3-7 способами. Даже укрупненное объединение процессов по группам операций дает представление о многовариантности технологического процесса изготовления микросхем. Помимо способов реализации каждой операции в реальных условиях разработки и производства, приходится учитывать и выбирать методы изоляции компонентов схемы, метод технологии, степень интеграции прибора и решать многие другие конструктивно-технологические вопросы. Реализация каждого способа на определенной операции вызывает различные затраты на основные материалы и комплектующие изделия Мij, основную заработную плату Lij, амортизационные отчисления Lij, капитальные затраты Кij и ведет к достижению разных уровней коэффициентов выхода годных изделий Pij. Перечисленные исходные данные по группам операций удобно представить в виде матрицы операционных показателей. В связи со сложностью анализа вся совокупность операций технологического процесса разбивается на три крупные стадии, а именно: обработку сборку и испытания изделий. Число возможных способов выполнения каждой стадии ограничим также тремя. В результате получается укрупненная матрица (1х]) показателей стадий процесса изготовления изделий, представленная в табл. 5.8. Таблица 5.8 Матрица показателей стадий технологического процесса

Расчет сводится к тому, чтобы из заданной совокупности возможных способов выполнения стадий процесса выбрать рациональный вариант проведения всего технологического процесса, удовлетворяющий минимуму заданной целевой функции. Поиск рационального варианта технологического процесса производится на вычислительных машинах. 5.7.3. Организационная подготовка производства (ОПП) Функции организационной подготовки производства: 1) плановые (в том числе предпроизводственные расчеты хода производства, загрузки оборудования, движения материальных потоков, выпуска на стадии освоения); 2 ) обеспечивающие (кадрами, оборудованием, материалами, полуфабрикатами, финансовыми средствами); 3) проектные (проектирование участков и цехов, планировка расположения оборудования). В процессе организационной подготовки производства используются конструкторская, технологическая документации и данные для проведения технологической подготовки производства. Этапы ОПП, содержание работ и исполнители приведены в табл. 5.9. Таблица 5.9 Этапы ОПП и их содержание

5.7.4. Примерное распределение работ по КПП, ТПП И ОПП на различных этапах ОКР Основной принцип планирования подготовки производства — единое планирование, что особенно реально в условиях научно-производственных организаций. Работы по КПП, ТПП и ОПП начинают вести еще на стадии ОКР и даже НИР (табл. 5.10) Таблица 5.10 Распределение работ по КПП, ТПП и ОПП на различных этапах ОКР (примерное)

5.8. Функционально-стоимостный анализ при техникоэкономической отработке конструкторских и технологических решений Метод ФСА является видом экономического анализа, дополняющим традиционные, суть которого заключается в системном исследовании объекта (изделия, процесса, структуры), направленным на оптимизацию соотношения между потребительскими свойствами и затратами на его создание и использование. ФСА исходит из того, что в производстве любого изделия, в любой производственной, технической и хозяйственной системе имеют место излишние затраты, а значит, и резервы для совершенствования производства. Задачей анализа является изыскание резервов сокращения затрат на производство и эксплуатацию продукции на основании специфических приемов и процедур исследования. ФСА позволяет при создании новых изделий предупреждать возникновение излишних затрат, на производство новых изделий обеспечивать уровень издержек, не превышающий установленного, при применении создаваемого объекта сокращать или исключать экономически неоправданные затраты. Таким образом, задача ФСА — поиск новых, более экономичных вариантов осуществления анализируемым объектом своих функций на всех стадиях цикла "исследование — производство". Это достигается за счет установления наилучшего соотношения между потребительной стоимостью изделия и затратами на его разработку; снижения материалоемкости, фондоемкости, энергоемкости и трудоемкости объекта, снижение себестоимости выпускаемой продукции и повышения ее качества; замены дефицитных, дорогостоящих материалов; снижение эксплуатационных и транспортных расходов; ликвидация потерь ресурсов во всех сферах хозяйственной деятельности. Полезный эффект достигается: - за счет сокращения затрат при одновременном повышении потребительских свойств; - повышения качества при сохранении уровня затрат; - уменьшения затрат при сохранении уровня качества; - сокращения затрат при обоснованном снижении технических параметров до функционально необходимого уровня. В отдельных случаях возможно повышение качества при экономически оправданном увеличении затрат. Обычно при анализе издержек производства и себестоимости продукции исходят из структуры затрат постатейно или поэлементно, сравнивают фактические затраты с плановыми, выявляют отклонения и анализируют их причины в зависимости от отдельных факторов. ФСА позволяет сделать следующий шаг: подвергнуть проверке само изделие, его потребительские качества и обоснованность его конструкции. ФСА принципиально отличается от обычных "классических" способов анализа затрат производства, так как предусматривает применение функционального подхода, предполагающего выявление наиболее экономичных способов осуществления всех функций изделия. Любое изделие обладает набором потребительских качеств или функций, делающих его потребительной стоимостью. Часто оно наделяется излишними функциями, которые не нужны ни потребителю, ни изготовителю, хотя для обеспечения данных функций производятся соответствующие затраты. Выявляя ненужные функции и избавляясь от них, можно исключить и затраты, связанные с ними. И, наоборот, ориентируясь на улучшение нужных, рассчитать себестоимость каждого варианта. Определение себестоимости каждого варианта связано со значительными затруднениями, так как чаще всего в готовом виде этих данных нет. Однако на данной стадии нецелесообразно стремиться к достижению максимальной точности расчетов. Отклонения от действительной величины затрат в пределах + 10 % обычно вполне допустимы. Итак, ФСА предполагает выполнение следующих работ: - выбор объекта анализа; - определение функций, выполняемых объектом и его составляющими элементами; - выявление функциональных зон с наибольшим сосредоточением затрат; - выделение основных, вспомогательных и ненужных функций в объекте анализа; - разработка новых, наиболее экономичных технических решений выполнения объектом его функций в целях снижения материальных и трудовых затрат. Выбор объекта ФСА Существуют два пути выбора объекта исследования. Первый путь предполагает проведение ФСА при решении острых текущих вопросов, без решения которых невозможно получение необходимых результатов, тормозится производственное и научно-техническое развитие предприятия (убыточность продукции или производств, потери от брака, наличие узких мест в различных сферах деятельности). Второй путь предполагает решение перечисленных вопросов путем постоянного проведения ФСА и внедрения рекомендаций по освоенным в производстве изделиям или по действующим технологическим процессам, а также при конструировании новых изделий, разработке новых технологических процессов. Методика проведения ФСА ФСА состоит из семи последовательных этапов: - подготовительного; - информационного; - аналитического; - творческого; - рекомендательного; - внедрения. Содержание работ на этапах ФСА приведены в табл. 5.11 Таблица 5.11. Содержание работ на различных этапах ФСА

Формы ФСА Различают три формы ФСА: 1) корректирующая, предназначенная для отработки раннее созданных конструкций; 2) творческая (используется на стадиях НИР и ОКР); 3) инверсная, служащая для систематизации расширения сфер применения уже спроектированных объектов и обеспечения выбора наиболее эффективной производительной системы. Этапы корректирующей формы ФСА Подготовительный — состоит из следующих подэтапов: - выбор объекта, определение задач ФСА, составление рабочего плана проведения ФСА; - организационное оформление решения о проведении ФСА, утверждающего рабочий план, включая сроки работ, состав исполнителей, источники покрытия затрат. Информационный — включает следующие подэтапы: - подготовка и сбор информации об объекте и его аналогах; - составление структурной модели объекта; - изучение технологии, условий изготовления, условий применения; - определение затрат и их структуры на всех стадиях жизненного цикла. Аналитический — включает подэтапы: - формирование функций объекта и его элементов; - построение функциональной модели объекта; - оценка значимости функций экспертным путем; - построение совмещенной модели; - определение затрат на функции; построение функционально-стоимостной диаграммы; - формулирование задач совершенствования объекта для следующих этапов ФСА. Творческий — включает поиск идей, вариантов, решений, обеспечивающих ликвидацию вредных и бесполезных функций, совмещение полезных функций, удешевление объекта. Исследовательский — заключается в оценке, обсуждении и отборе рациональных вариантов. Рекомендательный — состоит из подэтапов: - рассмотрения соответствующими службами отобранных на предыдущем этапе предложений; - обсуждение и оформление рекомендаций по результатам ФСА, содержащих сущность технического предложения, эскизы технического решения, краткое описание технологического процесса, технико-экономические расчеты, составление плана-графика внедрения рекомендаций. Внедрения — содержит подэтапы: - утверждение плана-графика внедрения рекомендаций; - разработка научно-технической и проектной документации в связи с изменением объекта, опытные работы, испытания; - масштабная реализация результатов ФСА; - оценка фактической экономической эффективности ФСА; - расчет уменьшения затрат на производство и эксплуатацию объекта. Этапы творческой формы ФСА Информационно-подготовительный — состоит из подэтапов: - формулирование целей и задач проектирования; - подготовка, сбор, систематизация информации; - построение дерева целей; - определение требований к параметрам изделия, их значимости. Выявление технико-экономических противоречий: - формулирование ограничений; - формулирование идеального конечного результата; - определение минимальной цены. Аналитический — содержит подэтапы: - формулирование внешних функций; - выбор принципа реализации главной функции; - формулирование основных функций; - построение укрупненной функциональной модели; - определение значимости функций; - установление предельно допустимых затрат на функции. Творческий — состоит из подэтапов: - поиск идей и решений по реализации основных функций; - экспертная оценка идеи и решении с помощью положительно - отрицательных матриц. Формулирование вспомогательных функций: - поиск идей по реализации вспомогательных функций; - построение морфологических карт; - определение состава материальных носителей функций по варианту; - синтез технических решений; - построение укрупненной структурной модели объекта. Исследовательский — содержит подэтапы: - выбор критериев оценки; - качественная оценка степени исполнения функции по вариантам; - укрупненная оценка производственных и эксплуатационных затрат на функции по вариантам; - определение соотношений полученных значений затрат на функции с предельно допустимыми; - комплексная технико-экономическая оценка вариантов; - определение условий внедрения вариантов. Рекомендательный — содержит следующие подэтапы: - обсуждение и окончательный выбор варианта построения изделия; - оформление рекомендаций по дальнейшей стоимостной отработке изделия. Инверсная форма ФСА Этапы этой формы ФСА включают: - подготовительно-информационные работы; - функциональное описание объекты; - функциональное описание системы потребителей; - упорядочение комплекса функций и составление обобщенного функционального объекта-системы; - оценку и выбор наилучших вариантов использования объекта. Содержанием этапов является постановка задачи и сбор информации по совокупности объектов унификации, выделение системы параметров и основных функций, построение модели ФСА, определение функционального набора для унифицированной структуры объекта, определение функционально необходимых затрат, выбор оптимального варианта конструктивно-технологического исполнения унифицированного объекта. Выполнение ФСА в рамках описанной программы предусматривает использование экспертных методов оценки технических решений, выполнение расчета затрат на функции, применение методов активации творческого мышления на творческом этапе ФСА. Кроме того, ФСА использует ряд методических положений, преимущественно характерных для этого метода рационализации объектов (принципы классификации и формулирования функций, построение специфических моделей и диаграммы ФСА и т.п.).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 681; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.012 с.) |

, (5.42.)

, (5.42.) , (5.43.)

, (5.43.) , (5.44.)

, (5.44.) , (5.45.)

, (5.45.) ; (5.46.)

; (5.46.) . (5.47.)

. (5.47.)

или,

или,  (5.48.)

(5.48.) (5.49.)

(5.49.) (5.50.)

(5.50.) — технологическая себестоимость годового выпуска по варианту изготовления;

— технологическая себестоимость годового выпуска по варианту изготовления;