Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные свойства древесины как конструкционного материала. Достоинства и недостатки.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Основные свойства древесины как конструкционного материала. Достоинства и недостатки. Ответ: Физические свойства Плотность. Древесина относится к классу легких конструкционных материалов. Ее плотность зависит от относительного объема пор и содержания в них влаги. Стандартная плотность древесины должна определяться при влажности 12%. Свежерубленая древесина имеет плотность 850 кг/м3. Расчетная плотность древесины хвойных пород в составе конструкций в помещениях со стандартной влажностью воздуха 12% принимают равной 500 кг/м3., в помещении с влажностью воздуха более 75% и на открытом воздухе – 600 кг/м3. Температурное расширение. Линейное расширение при нагревании, характеризуемое коэффициентом линейного расширения, в древесине различно вдоль и под углами к волокнам. Коэффициент линейного расширения α вдоль волокон составляет (3 ÷ 5) ∙ 10-6, что позволяет строить деревянные здания без температурных швов. Поперек волокон древесины этот коэффициент меньше в 7 – 10 раз. Теплопроводность древесины благодаря ее трубчатому строению очень мала, особенно поперек волокон. Коэффициент теплопроводности сухой древесины поперек волокон λ ≈ 0,14Вт/м∙ºС. Брус толщиной 15 см эквивалентен по теплопроводности кирпичной стене толщиной в 2,5 кирпича (51 см) воле, а так жетакже при распиловке бревен в результате их сбега. ластями, опильных станках..- торцами.ниванию, чем хвой. Теплоемкость древесины значительна, коэффициент теплоемкости сухой древесины составляет С = 1,6КДЖ/кг∙ºС. Еще одним ценным свойством древесины является ее стойкость ко многим химическим и биологическим агрессивным среда. Она является химически более стойким материалом, чем металл и железобетон. При обычной температуре плавиковая, фосфорная и соляная (низкой концентрации) кислоты не разрушают древесину. Большинство органических кислот при обычной температуре не ослабляют древесину, поэтому она часто используется для конструкций в условиях химически агрессивных сред. Механические свойства древесины Механические свойства древесины характеризуются: прочностью - способностью сопротивляться разрушению от механических воздействий; жесткостью - способностью сопротивляться изменению размеров и формы; твердостью - способностью сопротивляться проникновению другого твердого тела; ударной вязкостью - способностью поглощать работу при ударе. Древесина, как и другие строительные материалы, имеет свои достоинства и недостатки. Достоинства: -наличие широкой, постоянно возобновляемой сырьевой базы; - относительно малая плотность; - высокая удельная прочность - отношение предела прочности при растяжении вдоль волокон к плотности: 100/500 = 0,2 (примерно равная стали); - стойкость к солевой агрессии, к воздействию других химически агрессивных сред; - биологическая совместимость с человеком и животными - в зданиях из древесины наилучший микроклимат; - высокие эстетические и акустические свойства - лучшие концертные залы страны облицованы древесиной; - малый коэффициент теплопроводности поперек волокон - стена из бруса шириной 200 мм эквивалентна по теплопроводности кирпичной стене шириной 640 мм; - малый коэффициент линейного расширения вдоль волокон - в деревянных зданиях нет необходимости устраивать температурные швы и подвижные опоры; - меньшая трудоемкость механической обработки, возможность создания гнутоклееных конструкций. Недостатки: -анизотропия строения древесины; - подверженность загниванию и поражению жуками-древоточцами; - сгораемость в условиях пожара; - изменение физико-механических характеристик под воздействием различных факторов (влаги, температуры); - усушка, разбухание, коробление и растрескивание под влиянием атмосферных воздействий; - наличие пороков (сучки, косослой и других), существенно снижающих качество изделий и конструкций; - ограниченность сортамента лесоматериалов.

Виды конструкционных пластмасс Их физико-механические характеристики. Достоинства и недостатки. Область применения. Ответ: В зависимости от вида смол под влиянием на них температуры, пластмассы делятся на два вида: а) термопластичные пластмассы (или термопласты) на основе термопластичных смол; б) термореактивные (реапласты) на основе термореактивных смол. Термопластичные пластмассы обычно называются по связующему веществу, исходя из наименования мономера с добавлением приставки «поли-»(поливинилхлорид, полиэтилен, полистирол и др.) Термореактивные - по виду наполнителя (стеклопластики, древесные пластики и др.) В зависимости от структуры пластмассы можно разделить на две основные группы: 1) пластмассы без наполнителя (не наполненные); 2) пластмассы с наполнителем (наполненные). К пластмассам, которые находят и будут находить в будущем наибольшее применение в строительных конструкциях относятся стеклопластики, оргстекло, винипласт, полиэтилен, тепло- и звукоизоляционные материалы, древесные пластики. Стеклопластики. Стеклопластики представляют собой материалы, состоящие из стекловолокнистого наполнителя и связующего. В качестве связующего обычно используются термореактивные смолы (полиэфирная, эпоксидная, фенолоформальдегидная). Стеклянное волокно является армирующим элементом, прочность которого достигает 1000-2000 МПа. Основой стекловолокон являются элементарные волокна. Элементарные волокна (первичные нити) получают из расплавленной стеклянной массы, вытягивая ее через небольшие отверстия- фильеры; элементарные волокна (порядка 200) диаметром 6-20 мкм объединяют в нити, а несколько десятков нитей- в жгуты (крученые нити). В стеклопластиках, применяемых в строительстве, используют следующие стекловолокнистые наполнители: а) прямолинейные непрерывные волокна, вводимые в виде жгутов, нитей или элементарных волокон. б) рубленое стекловолокно в виде хаотически расположенных отрезков длиной приблизительно 50 мм. Механические свойства стеклопластиков зависят от вида стекловолокнистого наполнителя. Наиболее высокими механическими свойствами обладают стеклопластики, армированные непрерывным прямолинейным стекловолокном. В направлении волокон их прочность достигает 1000 МПа при растяжении, а модуль упругости до 40000 МПа, однако, в поперечном направлении прочность стеклопластиков не велика (примерно в 10 раз меньше). Все стеклопластики, армированные в одном или в двух взаимноперпендикулярных направлениях, являются материалами анизотропными. Стеклопластики, армированные рубленым стекловолокном, являются изотропными материалами. Существуют следующие виды стеклопластиков: 1) Пресс - материалы типа СВАМ (стекловолокнистый анизотропный пресс- материал) является одним из первых высокопрочных стеклопластиков, полученных путем прессования стеклошпонов (шпонов из однонаправленного стекловолокна). Получают его таким образом: после намотки определенного числа слоев пропитанной нити однонаправленный материал срезают. В развертке он представляет собой квадратный лист размером 3х3 м2. Затем поворачивают лист на 90 градусов и вновь наматывают слой нитей. Таким образом, получается стеклошпон с взаимно-перпендикулярным расположением волокон. Предел прочности СВАМ при растяжении и сжатии составляет 400-500 МПа, а при изгибе, приблизительно, 700 МПа. 2) Пресс - материалы АГ-4С и АГ-4В. АГ-4С представляет собой однонаправленную ленту, полученную на основе крученых стеклянных нитей и аминофинолоформальдегидной смолы. АГ-4С предназначается для получения высокопрочных изделий методом прямого прессования или намотки. Пределы прочности при сжатии и изгибе ниже, чем у СВАМ – 200-250 МПа, а при растяжении несколько выше. Пресс – материал типа АГ-4В представляет собой стекловолокнит на основе срезов первичной нити. Специально подготовленный стекловолокнистый наполнитель смешивают с фенолоформальдегидной смолой, затем сушат. Стеклопластики типа СВАМ, АГ-4С и АГ-4В используют для изготовления соединительных деталей (болтов, фасонок) и для профильных изделий, эксплуатируемых в химически агрессивных средах, где металл быстро корродирует. Все перечисленные стеклопластики являются светонепроницаемыми. Однако, в строительстве чаще всего применяют светопрозрачные стеклопластики. У нас в стране в больших объемах выпускается светопроницаемый полиэфирный листовой стеклопластик. 3) Полиэфирный стеклопластик изготавливают на основе рубленого стекловолокна и прозрачных полиэфирных смол, благодаря которым полиэфирный стеклопластик является светопроницаемым. Выпускается он в изделиях в виде волнистых или плоских листов, часто имеющих различные окраски. Прочностные характеристики существенно ниже, чем у предыдущих материалов, и составляют 60-90 МПа при растяжении и сжатии. Полиэфирные стеклопластики получили широкое применение в ограждающих конструкциях (стеновые и кровельные панели), лестничных ограждениях и балконных ограждениях, навесах т.п. конструкциях. Весьма перспективны стеклопластики для совмещенных пространственных конструкций. Древесные пластики. Материалы, полученные на основе переработки натуральной древесины, соединенные синтетическими смолами называют древесными пластиками. Древеснослоистые пластики (ДСП) изготавливают из тонких листов березового (иногда ольхового, липового или букового) шпона, пропитанного смолой и запрессованного при высоком давлении 150-180 кг\см2 и температуре t=145-155ºC. В зависимости от взаимного расположения слоев шпона в пакете, различают 4 основных марки ДСП: ДСП-А – все слои параллельны друг другу, ДСП-Б – через каждые 10-12 параллельных слоев один поперечный, ДСП-В – перекрестное расположение, причем наружные слои располагаются вдоль плиты, ДСП-Г – звездообразная, каждый слой смещен по отношению к предыдущему на 25-30º. Для строительных конструкций рекомендуется ДСП-Б и ДСП-В, как наиболее прочные поперек волокон и под углами к волокнам. Во всех случаях прочность ДСП превышает прочность цельной древесины, а для некоторых марок при действии усилий вдоль волокон шпона не уступает прочности стали. В настоящее время в связи еще с высокой стоимостью ДСП, он применяется в основном для изготовления средств соединения элементов конструкций. Древесноволокнистые плиты (ДВП) изготавливают из хаотически расположенных волокон древесины (опилок), склеенных канифольной эмульсией. Сырьем для ДВП являются отходы лесопиления и деревообработки. Для изготовления твердых и сверхтвердых плит в древесноволокнистую массу добавляют фенолоформальдегидную смолу. При длительном действии влажной среды, древесноволокнистая плита весьма гигроскопична, набухает по толщине и теряет прочность, поэтому во влажных условиях применять ДВП не рекомендуется. Прочность сверхтвердых плит ДВП плотностью не менее 950 кг\м3 при растяжении составляет около 25 МПа. Древесностружечные плиты (ПС и ПТ) получают путем горячего прессования древесных стружек, перемешанных, вернее опыленных фенолоформальдегидными смолами. Древесностружечные плиты в зависимости от плотности подразделяют на: - легкие γ=350-500 кг\м3 - средние ПС γ=500-650 кг\м3 - тяжелые ПТ γ=650-800 кг\м3 Прочность плит ПТ и ПС при растяжении составляет соответственно 3,6-2,9 МПа и 2,9-2,1 МПа. ПС и ПТ являются дешевым и доступным материалом, он широко используется в строительстве в качестве перегородок, подвесных потолков. Влагопоглощение плит колеблется в широких пределах, при этом они разбухают по толщине на 30-40%. Воздухонепроницаемые ткани — новый, необычный конструкционный материал, состоящий из текстиля и эластичных покрытий. Технический текстиль является прочностной основой воздухонепроницаемых тканей. Он изготовляется из высокопрочных синтетических волокон. Полиамидные волокна типа «капрон» применяются наиболее широко. Они имеют высокую прочность, значительную растяжимость и малую стойкость против старения. Полиэфирные волокна типа «лавсан» менее растяжимы и более стойки против старения. Применение пластмасс в качестве материала для строительных конструкций объясняется рядом достоинств этого материала: - высокой прочностью, составляющей для большинства пластмасс (кроме пенопластов) 50-100 НПа, а для некоторых стеклопластиков прочность достигает 1000 НПа; - малой прочностью (объемной массой) находящихся в пределах от 20 (для пенопластов) до 2000 кг\м3 (для стеклопластиков); - стойкостью к воздействию химически агрессивных сред; - биостойкостью (неподверженность гниению); - простотой формообразования и легкой обрабатываемостью; - высокими электроизоляционными свойствами и некоторыми другими положительными свойствами. Вместе с тем пластмассы имеют и недостатки, такие, например, как деформативность, ползучесть и падение прочности при длительных нагрузках, старение (ухудшение эксплуатационных свойств во времени), сгораемость, использование в качестве сырья дефицитных нефтепродуктов. Влияние недостатков пластмасс можно уменьшить разными путями. Так, уменьшение деформативности добиваются применением рациональных форм поперечного сечения конструкций (трехслойные, трубчатые). Сгораемость и старение можно уменьшить путем введения специальных добавок. Применение пластмасс в качестве материала для строительных конструкций объясняется рядом достоинств этого материала: - высокой прочностью, составляющей для большинства пластмасс (кроме пенопластов) 50-100 НПа, а для некоторых стеклопластиков прочность достигает 1000 НПа; - малой прочностью (объемной массой) находящихся в пределах от 20 (для пенопластов) до 2000 кг\м3 (для стеклопластиков); - стойкостью к воздействию химически агрессивных сред; - биостойкостью (неподверженность гниению); - простотой формообразования и легкой обрабатываемостью; - высокими электроизоляционными свойствами и некоторыми другими положительными свойствами. Вместе с тем пластмассы имеют и недостатки, такие, например, как деформативность, ползучесть и падение прочности при длительных нагрузках, старение (ухудшение эксплуатационных свойств во времени), сгораемость, использование в качестве сырья дефицитных нефтепродуктов. Влияние недостатков пластмасс можно уменьшить разными путями. Так, уменьшение деформативности добиваются применением рациональных форм поперечного сечения конструкций (трехслойные, трубчатые). Сгораемость и старение можно уменьшить путем введения специальных добавок.

Физические свойства Плотность. Древесина относится к классу легких конструкционных материалов. Ее плотность зависит от относительного объема пор и содержания в них влаги. Стандартная плотность древесины должна определяться при влажности 12%. Свежерубленая древесина имеет плотность 850 кг/м3. Расчетная плотность древесины хвойных пород в составе конструкций в помещениях со стандартной влажностью воздуха 12% принимают равной 500 кг/м3., в помещении с влажностью воздуха более 75% и на открытом воздухе – 600 кг/м3. Температурное расширение. Линейное расширение при нагревании, характеризуемое коэффициентом линейного расширения, в древесине различно вдоль и под углами к волокнам. Коэффициент линейного расширения α вдоль волокон составляет (3 ÷ 5) ∙ 10-6, что позволяет строить деревянные здания без температурных швов. Поперек волокон древесины этот коэффициент меньше в 7 – 10 раз. Теплопроводность древесины благодаря ее трубчатому строению очень мала, особенно поперек волокон. Коэффициент теплопроводности сухой древесины поперек волокон λ ≈ 0,14Вт/м∙ºС. Брус толщиной 15 см эквивалентен по теплопроводности кирпичной стене толщиной в 2,5 кирпича (51 см) воле, а так жетакже при распиловке бревен в результате их сбега. ластями, опильных станках..- торцами.ниванию, чем хвой. Теплоемкость древесины значительна, коэффициент теплоемкости сухой древесины составляет С = 1,6КДЖ/кг∙ºС. Еще одним ценным свойством древесины является ее стойкость ко многим химическим и биологическим агрессивным среда. Она является химически более стойким материалом, чем металл и железобетон. При обычной температуре плавиковая, фосфорная и соляная (низкой концентрации) кислоты не разрушают древесину. Большинство органических кислот при обычной температуре не ослабляют древесину, поэтому она часто используется для конструкций в условиях химически агрессивных сред. Механические свойства древесины характеризуются: прочностью - способностью сопротивляться разрушению от механических воздействий; жесткостью - способностью сопротивляться изменению размеров и формы; твердостью - способностью сопротивляться проникновению другого твердого тела; ударной вязкостью - способностью поглощать работу при ударе. Для изготовления деревянных несущих конструкций обычно применяют лесные материалы хвойных пород: сосну, ель, лиственницу, кедр и пихту. Среди лесных насаждений России хвойные леса наиболее распространены. Древесина хвойных пород превосходит по прочности древесину большинства распространенных лиственных пород и меньше подвержена загниванию. Стволы хвойных деревьев имеют более правильную форму, что позволяет полнее использовать их объем. Наиболее часто используется сосна. Сосна, по месту произрастания делится на сосну мяндовую и сосну рудовую. Мяндовая предпочитает низменные почвы, древесина ее неплотная, рыхлая, менее слоистая чем у рудовой сосны и поэтому склонна к загниванию во влажной среде. Она очень хорошо обрабатывается, прекрасно пропитывается и мало подвержена короблению. Рудовая сосна, в отличие от мяндовой, произрастает на холмах, различных возвышенностях и предпочитает каменистую суглинистую или супесчаную почву. Древесина ее смолиста и мелкослойна, обладает достаточно высокой плотностью. Именно эти качества обеспечили рудовой сосне достойное место в сфере домостроительных технологий (полы, конструкции крыш, стены, внутренние перегородки). Ельпо ряду характеристик уступает сосне. Она хуже обрабатывается, менее плотная и менее прочная, чем сосна. Существенно ухудшает потребительские свойства ели ее сучковатость и повышенная твердость. Склонность древесины ели к загниванию ограничивает ее использование в местах, подверженных влиянию влаги. В домостроении ель используется в изготовлении дверных блоков, полов, внутренних перегородок, мебели. Лиственница отличается высокой плотностью, устойчивостью против гниения, твердостью. Последнее существенно затрудняет обработку лиственницы, что в какой-то мере ограничивает ее применение в строительстве. Но остальные качества, плюс обладание высокой стойкостью от коробления обеспечивают лиственнице репутацию ценного строительного материала. Лиственница, как никакой другой материал, требует очень умеренного режима сушки с соблюдением всех мер предосторожности. Дело в том, что при интенсивной сушке в лиственнице появляются трещины. В домостроении лиственница применяется прежде всего там, где требуется высокая устойчивость против гниения. Кроме этого лиственница зарекомендовала себя как хороший материал для изготовления паркетных планок. Кедр сибирскийпо своим физико-механическим свойствам занимает промежуточное место между елью и пихтой. Древесина у кедра мягкая, легкая, хорошо подвергается обработке. При специальной обработке приобретает повышенную стойкость против гниения. В домостроении задействуется в основном там же, где и сосна. Но это хороший материал и для узлов и конструкций, испытывающих перепады влажностного и температурного режимов. Пихта сибирскаяпо своим качествам сходна с древесиной ели, но уступает ей по прочности и плотности. И в чем не уступает ели только пихта кавказская. Применение пихты довольно распространенное (особенно пихты кавказской). Это и дверные и оконные блоки, полы, плинтуса, раскладки, фризы и много других изделий. Во внешних деревянных конструкциях пихта не задействуется ввиду низкой стойкости против загнивания. Применение древесины твердых лиственных пород (дуба, бука, ясеня, граба, клена) допускается лишь в тех районах, где эти породы являются местным строительным материалом. Дуб черешчатый (летний)обладает большой прочностью и стойкостью против загнивания и употребляется главным образом на мелкие ответственные части деревянных конструкций в виде нагелей, шпонок, вкладышей и т.п. Единственное, что не следует забывать – древесина дуба подвержена раскалыванию при забивании в нее гвоздей или завинчивании шурупов без предварительной проходки канала отверстия сверлом меньшего диаметра. Букпо основным качествам (прочность и твердость) мало в чем уступает дубу, но его древесина имеет высокую гигроскопичность и поэтому больше подвержена гниению. В то же время древесина бука высокотехнологична: хорошо обрабатывается любым инструментом, хорошо гнется под паром. В домостроении применяется не так широко, как дуб (из-за гигроскопичности), но зато очень востребована в отделочных работах. Для изготовления открытых наслонных стропил и обрешетки в покрытиях постоянных зданий с чердаком, а также для строительства временных зданий (складов, навесов, сараев и др.) и сооружений вспомогательного назначения (эстакад, вышек и др.) следует широко применять древесину мягких лиственных пород – осину, березу, бук, липу, тополь и ольху, но с обязательной усиленной защитой от гниения. Круглые лесоматериалы.Применяемые в промышленном и гражданском строительстве лесоматериалы делятся на круглые и пиленые. Для каждого из этих видов материалов соответствующими стандартами установлены их классификация, сортность, сортамент, вид обработки, требования к качеству, допускаемые отклонения от нормальных размеров и условия приемки. Бревно строительное может использоваться в круглом виде или в качестве сырья для получения пиломатериалов. Пиловочные бревна имеют следующие стандартные размеры. Таблица 1.1.

Длина бревен от 3 до 6,5 м с градацией через 0,5 м. Увеличение толщины бревна по длине называется сбегом. В среднем сбег составляет 0,8 см на 1 м длины. Более массивная часть бревна называетсякомлем, а противоположная –верхнимотрубом. Диаметр бревна замеряется в верхнем отрубе. Бревна длиной более 6,5 м заготовляют по специальному заказу для опор линий электропередач и связи. Пиленые лесоматериалы.К пиленым лесным материалам относятся: двукантные брусья, у которых опилены лишь две стороны (рис. 1.2.а); четырехкантные брусья, у которых опилены все четыре стороны (рис.1.2.б и в);

доски толщиной не более 10 см и шириной более двойной толщины: доски делятся на тонкие, толщиной до 3,2 см (рис.1.2.д) и толстые – более 3,2 см (рис.1.2.е).

Рис. 1.2. Пиленые лесоматериалы: а – двукантный брус, б – обзольный четырехкантный брус, в - чистообрезной четырехкантный брус, г – брусок, д – тонкая доска, Сортамент древесины Лесоматериалы, получаемые строительством, делят на круглые и пилёные. Круглые лесоматериалы, называемые также бревнами, представляют собой части древесных стволов с гладко опиленными концами – торцами. Они имеют стандартную длину 3 – 6,5 м. с градацией через каждые 0,5 м. Бревна имеют естественную усечено-коническую форму. Уменьшение их толщины по длине называется сбегом. В среднем сбег составляет 0,8 см на 1 м длины (для лиственницы 1 см на 1 м длины) бревна. Средние бревна имеют толщину от 14 до 24 см крупные – до 26 см. Бревна толщиной 13 см (подтоварник) и менее используют для временных построечных сооружений. Круглые лесоматериалы в зависимости от качества подразделяются на 1,2 и 3 сорта. Пиломатериалы получают в результате продольной распиловки бревен на лесопильных рамах или круглопильных станках. Пиломатериалы подразделяются по характеру обработки: на обрезные (опиленные с 4 сторон по всей длине); обзольные (часть поверхности не опилена по всей длине из-за сбега бревна); необрезные (не опилены две кромки). Пиломатериалы прямоугольного сечения делятся на доски, бруски и брусья. Более широкие стороны пиломатериалов называют пластями, а узкие – кромками. Пиломатериалы имеют стандартную длину 1– 6,5м с градацией через каждые 0,25м. Ширина пиломатериалов колеблется от 75 до 275 мм, толщина – от 16 до 250 мм. По качеству древесины и обработки доски и бруски разделяют на пять сортов (отборный, 1, 2, 3, 4-й), а брусья на четыре (1, 2, 3, 4-й).

Плотность древесины. Плотность древесины – это отношение массы древесины к её объёму. Плотность определяется количеством древесного вещества в единице объёма. Выражается плотность в кг/м3 (килограмм на метр кубический) либо г/см3. В древесине имеются пустоты (полости клеток, межклеточные пространства). Если бы удалось спрессовать древесину, чтобы все пустоты исчезли, то получилось бы сплошное древесное вещество. Плотность древесины вследствие пористого строения меньше, чем плотность древесного вещества, то же правило можно применить к древесным продуктам, например плотность берёзы или ели ниже плотности берёзовой или хвойной фанеры. Между плотностью и прочностью древесины существует тесная связь. Более тяжёлая древесина, как правило, является более прочной. Величины древесной плотности колеблются в очень широких пределах. Наибольшую плотность имеет древесина самшита – 960 кг/м3, берёзы железной – 970 кг/м3 и саксаула – 1040 кг/м3; наименьшую плотность имеет древесина пихты сибирской – 375 кг/м3 и ивы белой – 415 кг/м3. С увеличением влажности плотность древесины увеличивается. Например, плотность древесины бука при влажности 12% составляет 670 кг/м3, а при влажности 25% - 710 кг/м3. В пределах годичного слоя плотность древесины различная: плотность поздней древесины в 2-3 раза больше, чем ранней, поэтому чем лучше развита поздняя древесина, тем выше её плотность. По плотности при влажности 12% древесину можно разделить на три группы: Породы высокой плотности – 750 кг/м3 и выше – акация белая, берёза железная, граб, самшит, саксаул, фисташка, кизил. Породы средней плотности – 550 - 740 кг/м3 – лиственница, тис, берёза, бук, вяз, груша, дуб. Ильм, карагач, клён, платан, рябина, яблоня, ясень. Породы малой плотности – 510 кг/м3 и менее – сосна, ель, пихта, кедр, тополь, ольха, липа, ива, каштан, орех маньчжурский, бархатное дерево. Древесина хвойных пород обладает малой плотностью, а рассеянно-сосудистых лиственных пород – высокой плотностью, поэтому она чисто обрабатывается, хорошо лакируется и полируется. Рис. 12.11. Сегментная металлодеревянная ферма с клееным верхним поясом линейного очертания 1 – стальной башмак опорного узла; 2 – то же, нижнего пояса; 3 – металлический вкладыш

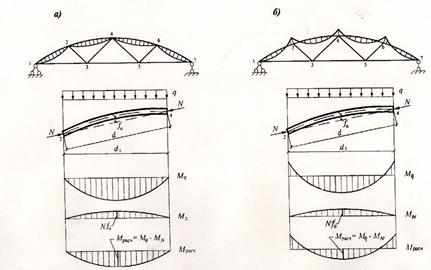

Рис. 12.13. Определение расчетного изгибающего момента в верхних поясах сегментных металлодеревянных ферм.

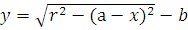

Эпюры изгибающих моментов в ферме с разрезным (а) и неразрезным (б) верхним поясом и схемы работы криволинейного элемента - постоянная нагрузка по всему пролету и временная (снеговая) на половине пролета. Снеговая нагрузка принимается по схеме 2 прил. 3 СНиП (1) для сводчатых покрытий, при этом наиболее невыгодное сочетание нагрузок получается обычно при учете односторонней снеговой нагрузки, распределенной по закону треугольника. Геометрические размеры элементов ферм определяют, заменяя криволинейный верхний пояс прямолинейным, т.е. соединяя узлы верхнего пояса прямыми линиями – хордами. Конструктивный расчет ферм заключается в подборе сечения поясов, раскосов, конструировании и расчете узлов. Верхний пояс ввиду криволинейности и приложения нагрузки между узлами рассчитывается как сжато-изгибаемый элемент. Расчетный изгибающий момент в панелях верхнего пояса определяется как сумма моментов от поперечной нагрузки и момента от продольной силы, возникающего за счет выгиба панели (рис. 12.13). При разрезном верхнем поясе момент определяется по формуле

где М0 – изгибающий момент, определенный по балочной схеме,

q– расчетная условно равномерно распределенная нагрузка (в пределах панели); N– расчетная сжимающая сила в панели верхнего пояса; f0– стрела подъема (кривизны) панели;

d- длина панели по хорде; R– радиус кривизны верхнего пояса,

l– пролет фермы; f– высота фермы в середине пролета между осями поясов. При неразрезном верхнем поясе расчетные изгибающие моменты в пролете и на опорах определяются как для неразрезной многопролетной балки с равными пролетами по приближенным формулам: для опорных (крайних) панелей

для средних панелей

Моменты от продольных сил определены, исходя из предположения, что каждая панель представляет собой однопролетную балку, причем крайние панели считаются шарнирно опертыми с одного конца и с жестко закрепленным другим концом, а средние панели – с обоими жестко закрепленными концами. При определении гибкости расчетную длину крайних панелей принимают равной 0,8 длины хорды, а средних панелей – 0,65d. Сечение нижнего пояса подбирается по формуле для центрально-растянутых стальных элементов по площади нетто, то есть с учетом ослаблений от отверстий для узловых болтов. При расположении узлового болта с эксцентриситетом относительно оси нижнего пояса, нижний пояс проверяется на внецентренное растяжение с учетом нагрузки от собственного веса. Сжатые раскосы рассчитываются на продольный изгиб с расчетной длиной, равной длине раскоса между центрами узлов фермы. Растянутые раскосы рассчитываются на растяжение с учетом имеющихся ослаблений. В целях унификации все раскосы принимаются одинакового сечения. Затем определяется количество глухарей (нагелей), необходимых для крепления пластинок к раскосам, рассматривая наиболее нагруженный элемент. Проверяют стальные пластинки на растяжение по ослабленному сечению и на устойчивость из плоскости, принимая расчетную длину планки равной расстоянию от узлового болта до ближайшей к нему болта раскоса. Для уменьшения расчетной длины планок ставится дополнительный стяжной болт вне раскоса. Конструируется и рассчитывается опорный узел фермы: - выполняется проверка торца верхнего пояса на смятие; - назначаются размеры опорной плиты из условия опирания и закрепления анкерными болтами; - определяется необходимая длина сварных швов для крепления уголков нижнего пояса к фасонкам опорного узла. При необходимости рассчитывается стальной вкладыш в узлах разрезного верхнего пояса и узловой болт. Узловой болт, на который надеваются пластинки раскосов, рассчитывается на изгиб от равнодействующей усилий Rб, возникающих в примыкающих раскосах при односторонней нагрузке. Момент в узловом болте

где а – плечо приложения силы Rб, а=δ+0,5δ1 (δ – толщина пластинки – наконечника, δ1 – толщина крайнего ребра узлового вкладыша). Строительный подъем ферм назначается равным 1/200 пролета. Выполняется проверка фермы на действие монтажных нагрузок. См.п18 Рисунок 8 – Геометрическая и расчетная схема арки В стрельчатых арках определяют угол наклона α и длину l хорды, центральный угол φ и длину S/2 полуарки, координаты центра a и b, угол наклона опорного радиуса φ0 и уравнение дуги левой полуарки Статический расчет Опорные реакции трехшарнирной арки состоят из вертикальных и горизонтальных составляющих. Вертикальные реакции Ra и Rb определяют как в однопролетной свободно опертой балке из условия равенства нулю моментов в опорных шарнирах. Горизонтальные реакции (распор) Ha и Hb определяют из условия равенства нулю моментов в коньковом шарнире. Определение реакций и усилий удобно производить в сечениях только одной левой полуарки в следующем порядке: Изгибающие моменты следует определять во всех сечениях и иллюстрировать эпюрами. Продольные и поперечные силы можно определять только в сечениях у шарниров, где они достигают максимальных величин и необходимы для расчетов узлов. Необходимо также определять продольную силу в месте действия максимального изгибающего момента при таком же сочетании нагрузок. Усилия от двустороннего снега и собственной массы определяют путем суммирования усилий от односторонних нагрузок. Полученные результаты сводят в таблицу усилий, по которой затем определяют максимальные расчетные усилия при основных наиболее не выгодных сочетаниях нагрузок.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 4862; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.24.238 (0.012 с.) |

бруски, опиленные с четырех сторон, толщиной не более 10 см и шириной не более двойной ширины (рис.1.2.г);

бруски, опиленные с четырех сторон, толщиной не более 10 см и шириной не более двойной ширины (рис.1.2.г);

(12.3)

(12.3)

(12.4)

(12.4) (12.5)

(12.5) (12.6)

(12.6) (12.7)

(12.7)

. Затем половину пролета арки делят на четное число, но не менее шести равных частей и в этих сечениях определяют координаты х и у, углы наклона касательных α и их тригонометрические функции.

. Затем половину пролета арки делят на четное число, но не менее шести равных частей и в этих сечениях определяют координаты х и у, углы наклона касательных α и их тригонометрические функции.