Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Специализация рабочих мест связана с типом производства: единичное, серийное и массовое.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

— В единичном и мелкосерийном производствах операции имеют универсальный характер, рабочие зоны расширенные, возрастают затраты на оснащение, требуются рабочие с высокой квалификацией. — В серийном производстве операции осуществляются на более специализированном оборудовании, универсальная оснастка способствует проведению переналадки. — В массовом производстве повтор операций исключительно велик. Рабочее место оснащено узко специализированным оборудованием, приспособленным к выполнению какой-либо одной операции.

49) Показатели, характеризующие структуру предприятия Для количественного анализа структуры используется широкий круг показателей, характеризующих: - размеры производственных звеньев, а именно:величина выпуска продукции, стоимость основных производственных фондов, мощность энергетических установок); - степень централизации отдельных производств; - соотношение между основными, вспомогательными и обслуживающими производствами. Это соотношение характеризуется удельным весом основных, вспомогательных и обслуживающих производств по количеству рабочих, оборудования, размеру производственных площадей, стоимости основных фондов; - Пропорциональность входящих в состав предприятия звеньев. Пропорциональность определяется соотношением участков, связанных между собой процессом производства, по производственной мощности и трудоемкости; — - уровень специализации отдельных производственных звеньев. Он может быть охарактеризован удельным весом предметно, подетально и технологически специализированных подразделений, уровнем специализации рабочих мест, определяемым количеством деталеопераций, производимых на одном рабочем месте; — -эффективность пространственного размещения предприятия. Ее можно охарактеризовать коэффициентом застройки, использования площади производственных помещений или территории. Для новых заводов коэффициент использования территории предусмотрен в пределах 0,45-0,55; — - характер взаимосвязи между подразделениями. Он определяется с помощью следующих показателей: количество переделов, через которые проходит предмет труда до превращения его в готовый продукт, протяженность транспортных маршрутов движения полуфабрикатов, грузов между переделами. Анализ данных показателей позволяет определить пути создания рациональной структуры предприятия, которая должна обеспечивать: - Максимальную возможность специализации цехов и участков, пропорциональность из построения; - Отсутствие дублирующих и чрезмерно раздробленных построений; - Непрерывность и прямоточность производства; - Возможность расширения перепрофилирования производства без его остановки.

50) Основные тенденции развития производственной структуры предприятия Совершенствование производственной структуры предполагает: — укрупнение предприятий и цехов; — соблюдение рационального соотношения между основными, вспомогательными и обслуживающими цехами и участками; — обеспечение необходимого уровня специализации и кооперирования производства; — расположение производственных подразделений последовательно по ходу технологического процесса; — - компактность расположения предприятия, рациональная плотность застройки территории предприятия и многоэтажная застройка, соблюдение рационального расстояния между корпусами, цехами, производственными участками и складами; — - сокращение транспортных коммуникаций. К числу основных факторов развития производственной структуры предприятия относятся: — регулярное изучение достижений в области проектирования и развития производственной структуры; — оптимизация качества и размеров производственных подразделений предприятия; — обеспечение рационального соотношения между основными и обслуживающими подразделениями; — повышение уровня автоматизации производства; — обеспечение соответствия структуры принципу прямоточности технологических процессов, с целью сокращения длительности прохождения предметов труда; — обеспечение соответствия уровня качества процессов в системе уровня качества и «входа» системы. Тогда и качество «выхода» системы будет высоким; — создание внутри крупного предприятия юридически самостоятельных мелких организаций с предметной или технологической специализацией производства; — сокращение нормативного срока службы основных фондов;

51) Принципы рациональной организации производственных процессов Рационализация организационной деятельности – это прежде всего процесс, обеспечивающий улучшенное и более качественное состояние системы за счет четкой организации производственной деятельности, путем использования новейших достижений науки на предприятии. Рациональная организация деятельности предприятия стоится на основе ряда принципов: Дифференциация предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы. В результате специализации за каждым производственным подразделением закрепляется ограниченная номенклатура продукции или выполнение технически однородных работ для изготовления конструктивно различной продукции. Параллельность предусматривает одновременное выполнение отдельных частей производственного процесса по изготовлению изделия. Она обеспечивает одновременность выполнения работ, применение многопредметной обработки, совмещение по времени выполнения технологических и вспомогательных операций. Пропорциональность требует соответствия производительности в единицу времени всех производственных подразделений – основных, вспомогательных и обслуживающих цехов, а внутри их - участков и линий, групп оборудования и рабочих мест. Непрерывность предполагает сокращение или сведение к минимуму перерывов в процессе производства продукции. Непрерывность является одним из важнейших условий сокращения сроков изготовления продукции и повышения уровня использования производственных ресурсов, обеспечение равномерной работы предприятия и выпуска продукции в заданном ритме. Ритмичность предполагает обеспечение выпуска в равные промежутки времени одного и того же или равномерно возрастающего количества продукции на всех стадиях и операциях. Прямоточность состоит в обеспечении кратчайшего пути прохождения предметов труда по всем стадиям и операциям производственного процесса. Прямоточность требует исключения возвратных движений деталей в процессе их обработки, сокращения транспортных маршрутов. Гибкость – мобильный переход на выпуск иной или новой продукции при освоении производства. Она обеспечивается сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры.

52) Производственный цикл: длительность, состав и структура Производственным циклом называется период времени, в течение которого выполняется производственный процесс или любая часть его – операция, процессы изготовления заготовок, деталей, сборки и испытания. Длительностью производственного цикла называется отрезок времени между началом и концом производственного процесса изготовления изделия или партии изделий. Исходя из длительности производственного цикла определяются: – сроки запуска и выпуска деталей, узлов, машин и прохождение их по отдельным участкам производства; – сроки по своевременной закупке и доставке материалов и полуфабрикатов, по своевременному изготовлению и закупке технологической оснастки; – сроки по комплектации рабочей силы; – нормативная величина незавершенного производства. Продолжительность производственного цикла оказывает влияние на различные стороны деятельности предприятия. Чем меньше длительность цикла, тем выше использование основных фондов, тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство Исход данными для опред длительности производственного цикла яв-ся: – технические условия на регулировку и испытания изделия; – данные о сроках поставки полуфабрикатов по кооперации с другими предприятиями; – данные о % выполнения норм по видам работ или специальностям; – данные о сменности. Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделия. Основным элементом производственного цикла является время непосредственного исполнения технологических операций по производству заготовок, механической обработки, сборки. Помимо технологических операций в структуре производственного цикла необходимо научно учитывать естественные процессы, например, остывание опок после заливки, остывание заготовок после ковки, сушка после окраски и т.п. Данные операции включаются в состав цикла, если они не совмещены по времени с какими-либо другими операциями. Значительную часть цикла составляют перерывы между операциями – межоперационные перерывы.

53) Особенности организации многопредметных поточных линий Признаки поточного производства и требования, предъявляемые к поточным линиям, в наибольшей степени выполнимы в условиях массового производства. Для серийного производства наиболее характерны групповые и переменно-поточные линии. Групповой называют многопредметную линию, на которой технологически родственные изделия обрабатываются без переналадок оборудования. Каждое рабочее место оборудуется групповыми приспособлениями, необходимыми для обработки изделий, закрепленных за линией. Изделия передаются от станка к станку поштучно или партиями. Станки размещаются по ходу выполнения операций технологического процесса. Подбор изделий (деталей) для закрепления за групповой линией должен обеспечивать единство технологического маршрута и возможность синхронизации операций. Переменно-поточные линии характеризуются следующими особенностями: – на таких линиях попеременно собираются или обрабатываются различные наименования изделий или деталей; – за каждым раб местом закрепл несколько технологических операций; – на обрабатывающих переменно-поточных линиях партии деталей запускаются в производство поочередно, через строго определенный пери- од времени; В каждый данный период на линии изготавливают изделия только одного наименования. В основе организации и расчета многопредметных линий лежат общие принципы организации поточного производства с учетом специфики, обусловленной серийностью производства. При подборе номенклатуры деталей необходимо стремиться к тому, чтобы она обеспечивала наибольшую непрерывность производства, единство применяемого оборудования и оснастки, а также высокую степень их использования.

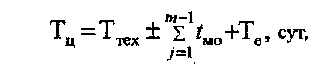

54) Расчет календарно-плановых нормативов серийного производства Важнейшей задачей оперативно-календарного планирования в этих условиях является установление и обеспечение периодичности изготовления изделий в соответствии с производственным заданием. Расчеты календарно-плановых нормативов в серийном производстве включают: – определения размера партии деталей; Расчет минимальной партии деталей nmin=(1-s) • tпз /(s• tшт), шт – определение периодичности запуска-выпуска партии деталей, узлов; Периодичность (R) характеризуется отрезком времени между двумя следующими друг за другом запусками партий деталей одного наименования и зависит от размера партии и суточной потребности в деталях R =nmin/Nсут, дней, – определение продолжительности производственных циклов обра- ботки партии деталей; Длительность производственного цикла Тц (сут) включает время, непосредственно затрачиваемое на выполнение всех технологических операций обработки партии деталей, осуществление операций технического контроля, транспортировку деталей и межоперационное пролеживание.

– построение календарных планов-графиков работы производствен- ных участков; – расчет заделов. В организации производства под партией понимается определенное количество одинаковых заготовок, полуфабрикатов, деталей, узлов, обрабатываемых или собираемых на каждой операции непрерывно с однократной затратой времени. Из всего приведенного выше можно сделать вывод о том, что всякое изменение размера партии изделий приводит к противоречивым экономическим результатам. Поэтому нельзя неограниченно ни уменьшать, ни увеличивать размер партии, необходимо найти ее оптимальный размер.

55) Показатели эффективности использования производственной мощности. Пути улучшения использования и наращивания производственной мощности Основными показателями использования производственной мощности являются: 1. коэффициент использования производственной мощности 2. Фондоотдача Наиболее обобщающими показателем является коэффициент использования производственной мощности: Кисп = Мфак/ Ммак где Мфак - объем фактически выработанной продукции; Ммак– максимально возможный объем производства. Интенсивный показатель использования оборудования показывает отношение минимально необходимого количества времени, на производство продукции, определенного по прогрессивным расчетным нормам, к фактически затраченному времени. — Произведение коэффициентов экстенсивного и интенсивного использования дает интегральный (комплексный) коэффициент использования оборудования. — Он характеризует использование оборудования в целом, как во времени, так и по производительности в единицу времени. Основные пути улучшения использования производственной мощности тесно связаны с мероприятиями, позволяющими снизить трудоемкость продукции, сократить простои оборудования, увеличить производительность труда рабочих. К таким мероприятиям можно отнести: технические, организационные, экономические, социальные и экологические. Мероприятия технического характера: — - сокращение затрат основного времени на единицу продукции; — - сокращение затрат вспомогательного времени; — - сокращение потерь времени на непроизводительную работу оборудования. Средствами реализации этих путей являются: - внедрение новой техники; - внедрение новых эффективных технологических процессов; - повышение качества используемых материалов; К мероприятиям организационного характера относят специализацию цехов, участков и рабочих мест; и др. К социальным факторам относят мероприятия по созданию условий труда работающих, повышен квалифик-ии кадров,освоению смежными проф-ми и т.п. К экологическим факторам относят создание условий для очистки воздуха от вредных веществ, охраны окружающей природной среды и т.д. Все вышеперечисленные факторы взаимодействуют между собой и их необходимо внедрять комплексно. 56) Сущность, задачи, принципы и содержание оперативно-производственной работы предприятия Оперативно-производственное планирование заключается в разработке конкретных производственных заданий на короткие промежутки времени как для предприятия в целом, так и для его подразделений. Задачей оперативно-производственного планирования является организация равномерной, ритмичной и слаженной работы всех производственных подразделений предприятия для обеспечения своевременного выпуска продукции при наиболее эффективном использовании всех ресурсов. Особенность этого вида планирования заключается в том, что разработка взаимосвязанных и взаимообусловленных плановых заданий всем подразделениям предприятия сочетается с организацией их выполнения. Оперативно-производственное планирование включает: - распределение годовой программы выпуска продукции по месяцам; - - разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчетов загрузки оборудования и площадей; - составление оперативно-календарных планов изготовления изделий, узлов и деталей в разрезе месяца, недели, суток и т.д.; - организация сменно-суточного планирования; - контроль и регулирование хода производства (диспетчеризация). Оперативное планирование осуществляется как в общезаводском масштабе, так и в рамках отдельных цехов, в связи с чем оно делится на меж- и внутрицеховое. Оперативно-производственное планирование должно основываться на принципах: - высокого научного уровня планирования на основе прогрессивных нормативов и поиска оптимальных решений; - ритмичности производства; - комплектности и минимизации незавершенного производства; - максимальности сокращения перерывов в движении предметов труда через последовательные фазы технологического процесса; - равномерности загрузки оборудования и площадей; - непрерывности осуществляемого планового руководства, предполагающего полную преемственность плановых заданий;

57) Организация оперативного регулирования производства Оперативный учет необходим для координации и регулирования работы производственных подразделений. Для предотвращения и устранения возможных отклонений от графиков. Диспетчеризация – метод непрерывного наблюдения, контроля и регулирования производственного процесса, основанный на календарных планах и использующий технические средства для сбора и анализа информации. Диспетчеризация следующие функции: - непрерывный учет хода выполнения установленного графика производства; - принятие оперативных мер по устранению отклонений от плана и сбоев в ходе производства; - выявление, анализ и устранение причин отклонений от установленных плановых заданий и календарных графиков производства; - организационное руководство оперативной подготовкой всего необходимого для выполнения сменно-суточных заданий и календарных графиков производства. Всю текущую работу по диспетчеризации выполняет персонал контрольно-диспетчерской службы, находящийся в подчинении у главного диспетчера предприятия.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 435; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.157.241 (0.017 с.) |