Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

С форм различных способов печатиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

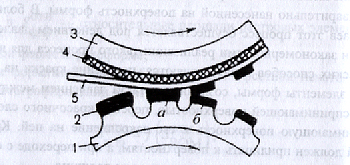

Информация, находящаяся на печатной форме, воспроизводится на запечатываемом материале в результате переноса на него краски, предварительно нанесенной на поверхность формы. В большинстве случаев этот процесс осуществляется под действием давления. Общими закономерностями реализации такого процесса для всех классических способов печати являются: нанесение краски на печатающие элементы формы, создание контакта давлением между формой и воспринимающей поверхностью, перенос красочного слоя на воспринимающую поверхность и его закрепление на ней. Красочный слой должен прилипать к поверхностям, а при переходе с одной поверхности на другую — расслаиваться по толщине. Давление в процессе печатания обеспечивает необходимый между краской, находящейся на форме, и поверхностью запечатываемого материала (бумаги, полимерной пленки и др.), а в офсетной печати — между формой и резинотканевой пластиной, резинотканевой пластиной и запечатываемым материалом. Величина технологически необходимого давления, во многом определяющая коэффициент переноса краски с формы на воспринимающую поверхность, зависит от многих условий: • способа печати: наибольшее давление в типографской печати •4—15 МПа, давление в флексографской печати составляет 0,1—5 МПа в плоской офсетной — 0,8—2 МПа и в глубокой печати — 1,5-2 МПа; • размерных характеристик печатных форм; • упруго-эластичных свойств давящих поверхностей; • скорости печатания, вида бумаги и т.д. Давление в каждом конкретном случае должно быть нормированным. При его недостаточной величине оттиски получаются непропечатанными, а при избыточной — происходит искажение штриховых и растровых элементов (из-за растаскивания краски) и снижение тиражестойкости печатных форм. Упрощенные схемы получения оттисков в классических способах печати при использовании печатной формы и давящей поверхности цилиндрического вида (в ротационных печатных машинах) представлены на рисунке:

Получение оттиска в типографской печати: а — зона контакта; б — разрыв красочного слоя; / — печатная форма; 2 — печатная краска; 3 — печатный цилиндр; 4 — декель; 5 — запечатываемый материал

Для получения оттиска в типографской печати (см. рис. Получения оттиска в типографской печати) необходимо нанести на печатающие элементы формы 1 тонкий равномерный слой печатной краски 2, подать на форму бумагу 5 и осушествить давление печатным цилиндром 3 с упруго-эластичной покрышкой – декелем 4 (от нем. deckel – покрышка). Как и в других способах печати толщина наносимой на форму краски может регулироваться в определенных пределах.

Благодаря своей упругой деформации, декель компенсирует в поделенной мере метрические неточности печатного устройства машины, печатной формы (ее высоты или толщины), а также микронеровности поверхности бумаги и создает необходимый контакт печатной формы с бумагой. В образовавшейся зоне контакта (см. рис. Получение оттиска в типографской печати: а) происходят сложные физико-химические и физические явления. Краска наносится на поверхность бумаги, прилипает к ней, заполняет все неровности, частично вдавливается в ее капилляры. Кроме того, в результате давления происходит деформация (сглаживание) поверхности бумаги под печатающими элементами. После прекращения давления форма и бумага выходят из зоны контакта, и оттиск отделяется от формы. В этот момент красочный слой (см. рис. б) разделяется примерно пополам. На оставшуюся на форме краску наносится новая порция, а перешедший слой, удерживающийся на поверхности бумаги за счет смачивания и адгезии, закрепляется в виде тонкой (1-5 мкм) пленки. Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски (сил сцепления между ее частицами). Для получения каждого последующего оттиска рассмотренные операции и происходящие при этом явления повторяются. Оттиски в процессе флексографской печати получают, в принципе, по той же схеме, что и в типографской. Существенным отличием является то, что флексографские печатные формы 1 (рис. получение оттиска в флексографской печати) служат не только для переноса краски на запечатываемый материал 4. Благодаря своим упруго-эластичным свойствам они также выполняют функции декеля. В связи с этим отпадает необходимость в его применении. Кроме того, печатание происходит при относительно малом давлении, что обеспечивает большую тиражестойкость печатных форм. Использование маловязких быстрозакрепляющихся красок позволяет печатать с большой скоростью одно- и многокрасочную продукцию на различных материалах.

Рис. 2.4. Получение оттиска в флексографской печати: а — зона контакта; б — разрыв красочного слоя; 1 — печатная форма; 2 — печатная краска; 3 — печатный цилиндр; 4 — запечатываемый материал Процесс получения оттисков в глубокой печати представлен на рис. 2.5. Основной особенностью процесса печатания является нанесение маловязкой краски на всю печатную форму и последующее ее удаление ракелем 6 с пробельных и частично с печатающих элементов. В процессе контакта печатной формы с запечатываемым материалом (рис. 2.5, а) краска прилипает к материалу и часть ее остается на нем (рис. 2.5, б). В этом случае силы адгезии, действующие между запечатываемым материалом и краской, всегда больше сил когезии краски. Толщина красочного слоя в зависимости от тональности изображения колеблется при использовании печатных форм с различной глубиной печатающих элементов в широких пределах: «т 0,2-0,3 до 4,5-6 мкм.

Рис. 2.5. Получение оттиска в глубокой печати: а — зона контакта; б — разрыв красочного слоя; 1 — печатная форма; 2 — печатная краска; 3 — печатный цилиндр; 4 — декель; 5 — запечатываемый материал; 6 — ракель Получение оттиска в процессе плоской офсетной печати (рис. 2.6) основано на тех же явлениях, что и в высокой печати, но обладает некоторыми особенностями при использовании форм

Рис. 2.6. Получение оттиска в плоской офсетной печати: а — зона контакта формы с резинотканевой пластиной; а — зона контакта резинотканевой пластины с бумагой; б — разрыв красочного слоя; б — вторичный разрыв красочного слоя; 1 — печатная форма; 2 — печатная краска; 6 — увлажняющий раствор; 7 — печатный цилиндр Более сложным не только для рассмотренных выше, но и других способов печати является процесс перехода краски на запечатываемую поверхность и пленкообразование в многокрасочной печати, когда красочные слои последовательно наносятся один на другой. В этом случае только первая краска ложится на поверхность запечатываемого материала, а последующая — частично на эту поверхность и на ранее нанесенный красочный слой. Здесь большую роль играет смачивание одной краски другой, что определяется природой краски.

В практике используются два варианта многокрасочного печатания — «по-сухому» или «по-сырому». В первом — каждую краску «печатают» последовательно на однокрасочных машинах, давая возможность закрепляться на оттисках предыдущей. Во втором – прогрессивном и более производительном варианте — печатают на многокрасочных машинах. Краски наносятся друг

Классификация печатных форм классических и специальных видов печати

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 949; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.165.68 (0.012 с.) |