Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фальцаппарат в глубокой печатиСодержание книги Поиск на нашем сайте

В отличие от рулонных офсетных печатных машин, предназначенных для выпуска продукции фиксированных форматов, машины глубокой печати, которые используются для печати разноформатной продукции (разные по диаметру формные цилиндры), оснащаются фальцаппаратами переменного формата.

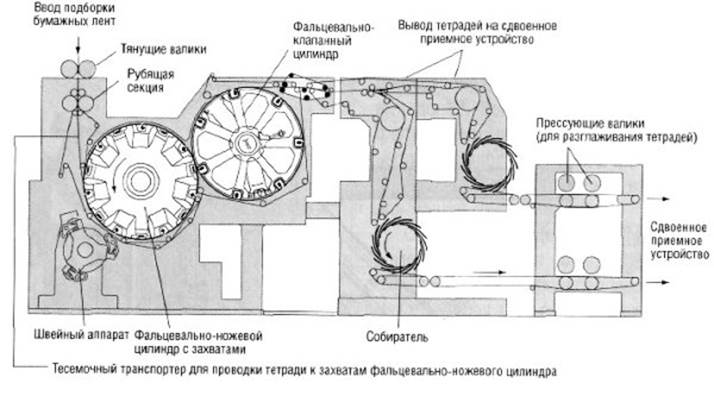

Рис. 2.2-21 - Фальцаппарат машины глубокой печати переменного формата (КВА) Фальцаппарат машины глубокой печати (рис. 2.2-21) отличается от фальцаппарата офсетных машин еще и тем, что перемещение листа осуществляется не графейками, а захватами. Как уже отмечалось в разделе 2.1.3.4, в фальцаппарате при проводке листов захватами рубка ленты выполняется двумя резальными цилиндрами, объединенными в резальную секцию. В отличие от фальцаппарата постоянного формата (офсетные печатные машины), в котором рубка бумажного полотна выполняется резальным цилиндром в марзаны фальцевально-ножевого ци-линдра, резальная секция фальцаппарата переменного формата расположена отдельно (рис. 2.1-111). Она состоит из резального цилиндра и цилиндра с марзанами; минимальный диаметр обоих цилиндров может соответствовать длине тетради. Для получения точного реза оба цилиндра должны быть тщательно подогнаны один к другому и иметь четко выверенную окружную скорость и диаметр, определяемый геометрическими параметрами формного цилиндра. На выходе из резальной секции движение тетради ускоряется, и передняя кромка листов попадает в открытые захваты фальцевально-ножевого цилиндра. Здесь листы плотно зажимаются захватами (кулачковый механизм) и перемещаются вместе с фаль-цевально-ножевым цилиндром к фальцевально-кла-панному цилиндру. Необходимость в ускорении движения тетрадей после рубки является следствием переменного формата формного цилиндра. Если машина работает «вподборку», а печатная продукция состоит из двух тетрадей (четыре полосы малого газетного формата по окружности формного цилиндра), первая тетрадь проходит вместе с фальце-вально-ножевым цилиндром два оборота. Вторая тетрадь накладывается на первую при каждом втором обороте, а соответствующая настройка цилиндра обеспечивает точность совмещения обеих тетрадей. Короткие захваты удерживают первую тетрадь, в то время как длинные отвечают за приводку второй. Современные машины глубокой печати, в которых по окружности формных цилиндров расположено уже не 4, а 6 полос таблоидного формата, позволяют производить подборку трех тетрадей (рис. 2.2-22). Увеличение диаметра формного цилиндра позволяет, помимо прочего, уменьшить его биение при запечатывании широких рулонов (3,6 м) и повысить производительность. Между тем при работе без подборки такая машина позволяет одновременно печатать три разные издания, конечно, при наличии трех собирателей и ленточного транспортера с контролем выклада.

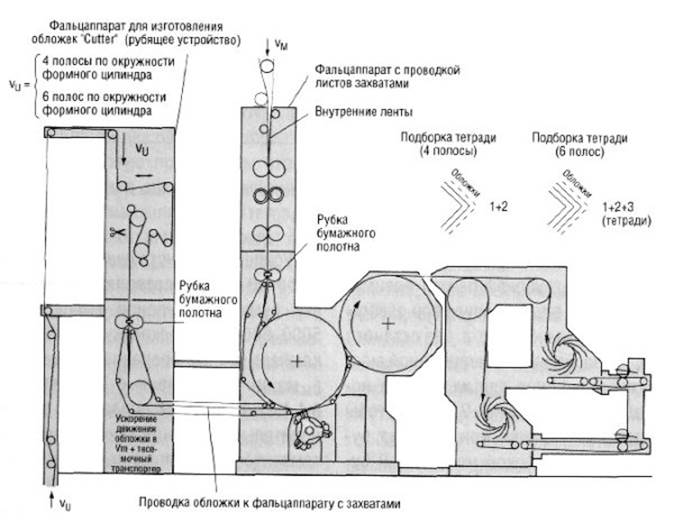

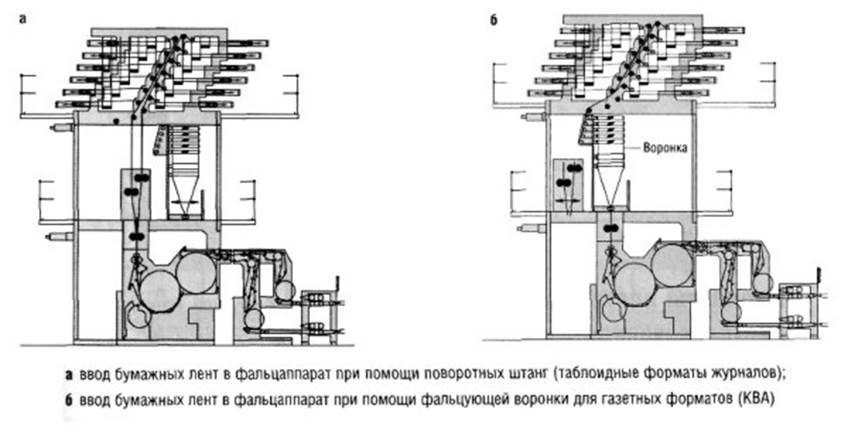

Рис. 2.2-22 - Устройства для подачи обложек в фальцаппарат (КВА) Еще один способ увеличить производительность (широко практикуемый в США) состоит в использовании фальцаппаратов двойной ширины, на которыхмогут одновременно обрабатываться дна издания. Одновременная установка тройной приемки и фальцаппарата двойной ширины дает шестикратное увеличение возможностей производства. А два сдвоенных фальцаппарата позволяют довести количество изданий до 12. Вообще говоря, различная комбинация фальцующих секций и устройств, обеспечивающих ввод бумажного полотна в фальцаппарат, дает разнообразные технологические варианты и характерна для машин глубокой печати. Собственно процедура фальцовки в аппаратах переменного формата не отличается от соответствующей процедуры в фальцаппарате постоянного формата, которая уже была описана в разделе 2.1.3.4. Однако машины глубокой печати, которые используются для производства малоформатной продукции (рекламных проспектов, брошюр и т.д.), гораздо чаще, чем газетные машины, оснащаются дополнительными устройствами фальцовки (в 1/4 листа). В отличие от стандартного фальцаппарата параллельный фальц формируется не при помощи дополнительного цилиндра малого диаметра в паре с фаль-цевально-ножевым цилиндром (рис. 1.6-19), а на фальцевально-клапанном цилиндре. Тем самым увеличивается скорость работы фальцаппарата и количество полос в тетради. Фальцаппараты для изготовления обложек, называемые иначе «листорезальными аппаратами», относятся к отдельному классу устройств. Вопреки названию, фальцаппараты этого типа ничего не фальцуют, а только рубят пополам четырехполосные ленты толстой бумаги, превращая их в две журнальные обложки. Обложки либо поставляются в переплетный цех, либо обрабатываются в фальцаппарате переменного формата вместе с книжным/журнальным блоком (рис. 2.2-22). В последнем случае обложка накладывается на подобранные на фальцевально-ножевом цилиндре тетради и дальше обрабатывается (т.е. фальцуется) вместе с ними.

Рис. 2.2-23 - Схема взаимодействия фальцаппарата и надстройки с фальцующими воронками

Рулонная зарядка

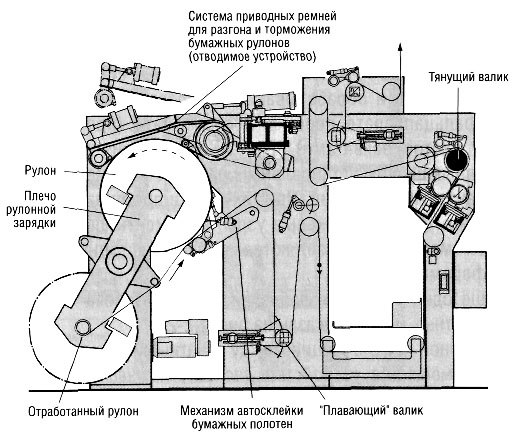

Рулонные зарядки машин глубокой печати преимущественно выполняются в виде двухлучевой звезды для автосклейки рулонов «на ходу», т.е. без останова печатной машины. Из-за большой инерционной массы широких бумажных рулонов для их разгона используются приводные ремни (рис. 2.2-24). Чтобы избежать формирования складки или надрыва бумажного полотна (особенно тонкой мелованной бумаги LWC) из-за провисания тяжелых рулонов, приводные ремни обычно размещают в нижней части установки (рис. 2.2-25). Поддерживая рулон снизу, ремни осуществляют его центровку на луче звезды и компенсируют провисание, вызванное собственным весом бумаги.Усиленная конструкция рулонных стоек машин глубокой печати позволяет выдерживать вес тяжелых бумажных рулонов, масса которых составляет 5000-6000 кг. Поскольку такой вес полностью исключает ручные операции, процесс зарядки рулонов в машинах полностью автоматизирован (раздел 8.1.1.2). Коррекция положения бумажной ленты относительно печатной секции также выполняется автоматически. С помощью гидравлического грузоподъемного механизма рулон устанавливается в зажимных патронах, внешний диаметр которых составляет 150 мм (в то время как стандарт для офсетной печати - 75 мм). Такие патроны обеспечивают более надежный захват и предотвращают вибрацию сработанного рулона перед его заменой.

Рис. 2.2-24 - конструкция опоры для смены рулона без остонова машины

Рис. 2.2-25 - Опора для смены рулона без останова машины. Снизу рулон поддерживается ремнем (КВА)

Варианты построения систем глубокой печати

В данный раздел включены описания и схемы стандартных конфигураций печатных машин для иллюстрационной печати, а в разделе 2.2.3 рассматриваются машины для печати на упаковке.

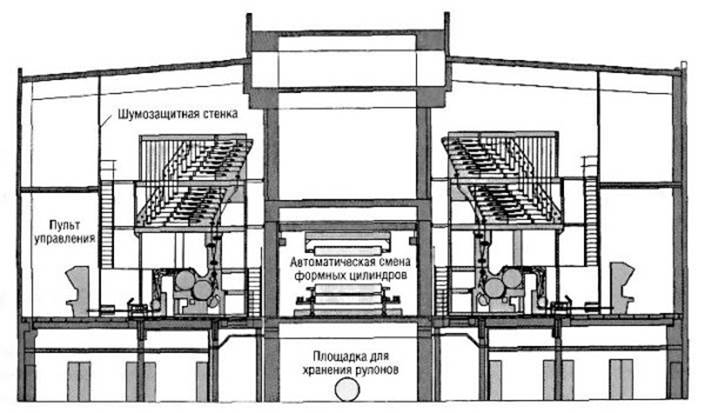

Рис. 2.2-26 - Схема параллельной установки двух машин глубокой печати с центральным пультом управления (КВА) На рис. 2.2-26 схематически представлена параллельная установка двух машин глубокой печати. Очевидно, что такое размещение требует больших площадей. Два фальцаппарата, с тремя приемными устройствами каждый, размещаются в подвале. Здесь же установлены и рулонные зарядки. Каждое из четырех полотен бумаги (по 2 на фальцаппарат) режется на входе в магазине поворотных штанг на 10 отдельных лент, которые собираются вместе и обрабатываются на безграфееч-ном фальцаппарате переменного формата (проводка листов захватами). Пульты управления и разводные шкафы установлены в рабочей зоне между печатными линиями. При текущем и профилактическом ремонте тяжелые узлы и элементы печатной машины доставляются в рабочую зону тельферами. Еще один вариант параллельного агрегатирования печатных машин показан на рис. 2.2-27.

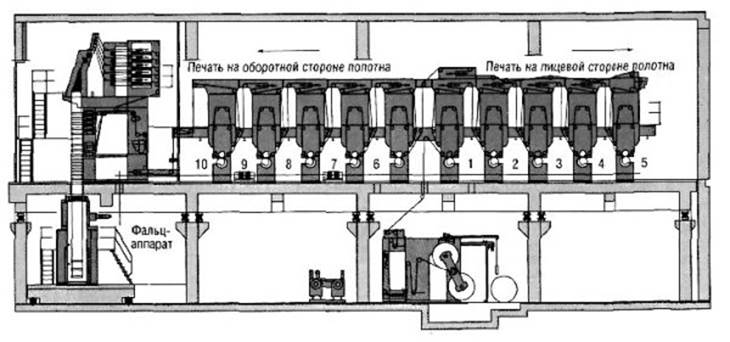

Рис. 2.2-27 - Схема параллельной размещения двух машин глубокой печати с центральным устройством для автоматической смены формного циландра (КВА) В данной конфигурации между печатными линиями размещается устройство для автоматической смены формных цилиндров, в то время как пульт управления вынесен за пределы рабочей зоны и изолирован шумоизоляционной стенкой. Фальцаппараты установлены на одной горизонтали с печатными секциями.Пример двухъярусной машины глубокой печати (продольное сечение) приведен на рис. 2.2-28. Рулонные зарядки и фальцаппарат установлены в подвале. Над ними расположены десять печатных секций и магазин поворотных штанг.

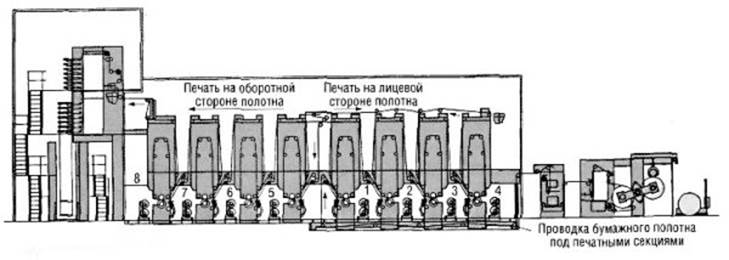

Рис. 2.2-28 - Многоярусное построение для двусторонней печати. Рулонная опора и фальцаппарат расположены на первом этаже (КВА) Рулонная зарядка, печатные секции и фальцаппарат с надстройкой могут монтироваться и на одном уровне - рис. 2.2-29 (партерное расположение). Однако при двусторонней печати проводка бумажного полотна в машинах такой конфигурации затруднена (в особенности при ручной проводке бумаги).

Рис. 2.2-29 - Печатная машина глубокой печати. Рулонная опрора и фальцаппарат расположены на одном уровне (одноэтажное построение) (КВА)

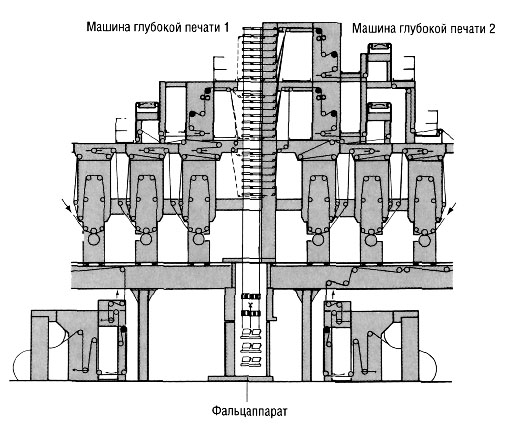

Рис. 2.2-30 - Установка двух машин глубокой печати с одним общим фальцаппаратом в центре (КВА) Следующие схемы иллюстрируют различные варианты монтажа магазина поворотных штанг и фальцаппарата. Так, на схеме рис. 2.2-30 две печатные машины работают на один фальцаппарат, установленный между ними.

Рис. 2.2-31 - Установка машин с двумя фальцаппаратами и дополнительной секцией флексографической печати (КВА) В конфигурации на рис. 2.2-31 каждый из двух магазинов поворотных штанг агрегатирован с собственным фальцаппаратом. Такая конструкция не только облегчает обслуживание фальцаппаратов, например, при поломке одного из них, но и позволяет разделять производственные потоки, что особенно важно при выпуске в сжатые сроки больших тиражей печатных материалов небольшого объема. Машина глубокой печати может агрегатироваться с флексографской впечатывающей секцией, которая работает в двух вариантах: без сушки (рис. 2.2-31) или с сушильным устройством (рис. 2.2-32).

Рис. 2.2-32 - Конструкция флексографской впечатывающей секции для машины глубокой печати с устройствами для замены формы без ее останова (КВА) Такие секции позволяют разнообразить ассортимент продукции, выпускаемой на машинах глубокой печати, впечатывая в части тиражей переменные данные, как, например, цены, адреса и т.д. (гибридная печатная технология). Для того, чтобы смена печатных форм, содержащих альтернативную информацию, производилась без останова печатной машины, впечатывающая секция компонуется из двух независимых печатных станций (два формных цилиндра и два красочных аппарата), обслуживающих один печатный цилиндр (рис. 2.2-31 и 2.2-32).

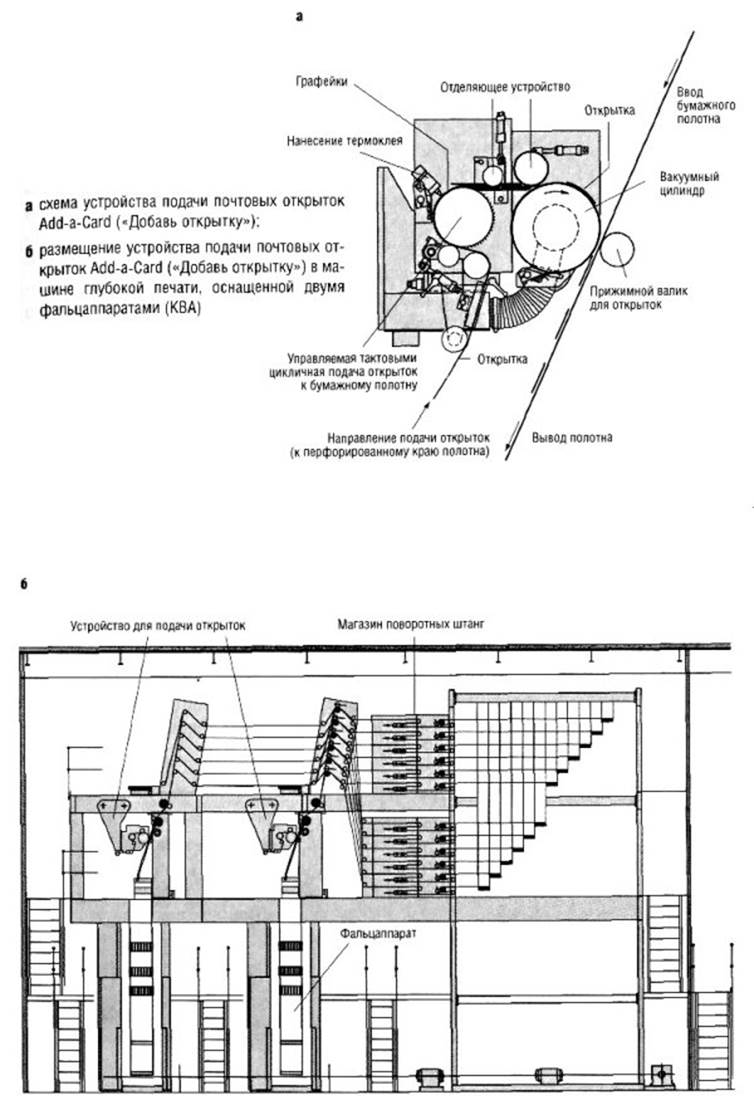

Рис. 2.2-33 - Процедура приклейки открыток обратной связи с читателем при изготовлении журналов Вклейка почтовых бланк-заказов - существенный элемент реализации концепции журнального издания и организации его производства. В аппарате для точечной склейки Add-a-Cart Gerate (рис. 2.2-33,а) на открытку наносится термоклей, после чего она автоматически подается на движущееся бумажное полотно (рис. 2.2-33,б). Склейка с точным совмещениемпроизводится термоклеем без снижения скорости полотна.

Глубокая печать на упаковке

Машины глубокой печати для производства упаковки обычно комплектуются несколько иначе, чем машины, предназначенные для выпуска иллюстрированной продукции. Упаковка требует других печатных материалов, других красок и других послепечатных операций по обработке запечатываемого полотна. Технология глубокой печати на упаковке не ограничивается применением только одного вида печатных машин (листовых или рулонных). Простота, а также сравнительно низкая и гибкая стоимость изготовления формных цилиндров (или форм) определили такое преимущество листовых машин, как возможность печати небольших тиражей. К другим достоинствам глубокой и в особенности ротационной упаковочной печати относятся: • переменный формат изделия (дублирование разверток по окружности формного цилиндра); Для глубокой печати характерно высококачественное и устойчивое воспроизведение мельчайших деталейизображения даже на тонких и гибких упаковочных материалах, а также превосходное воспроизведение полутонов. Эффективность печати достигается за счет большого количества оттисков, получаемых при одном обороте формного цилиндра. Полотно запечатывается за один проход с двух сторон (даже при различном количестве красок) и обрабатывается сразу же в поточной линии. Большие тиражи печатаются без смены формных цилиндров. Следует отметить, что на современных полиграфических предприятиях листовые машины глубокой печати представлены очень ограниченно. Однако еще кое-где можно встретить раритетные машины «COLOR-PALATIA» производства фирмы Schnel-Ipressenfabrik Frankenthal и листовые машины глубокой печати «REMBRANDT» фирмы КВА. В многокрасочной листовой машине глубокой печати, представленной на рис. 2.2-34 (а также на рис. 1.6-8), послекаждой секции установлено сушильное устройство. Поскольку надлежащее закрепление красок обеспечивается только в длинных сушильных устройствах, то при ограниченных площадях сушильные устройства монтируются под наклоном.

Рис. 2.2-34 - Многокрасочная машина листовой глубокой печати на упаковке, схема на рис. 1.6-8 (КВА) Рулонные машины глубокой печати для упаковочного производства позволяют печатать большие тиражи и поэтому в целом более рентабельны, чем листовые машины. Именно на них и остановимся в дальнейшем.

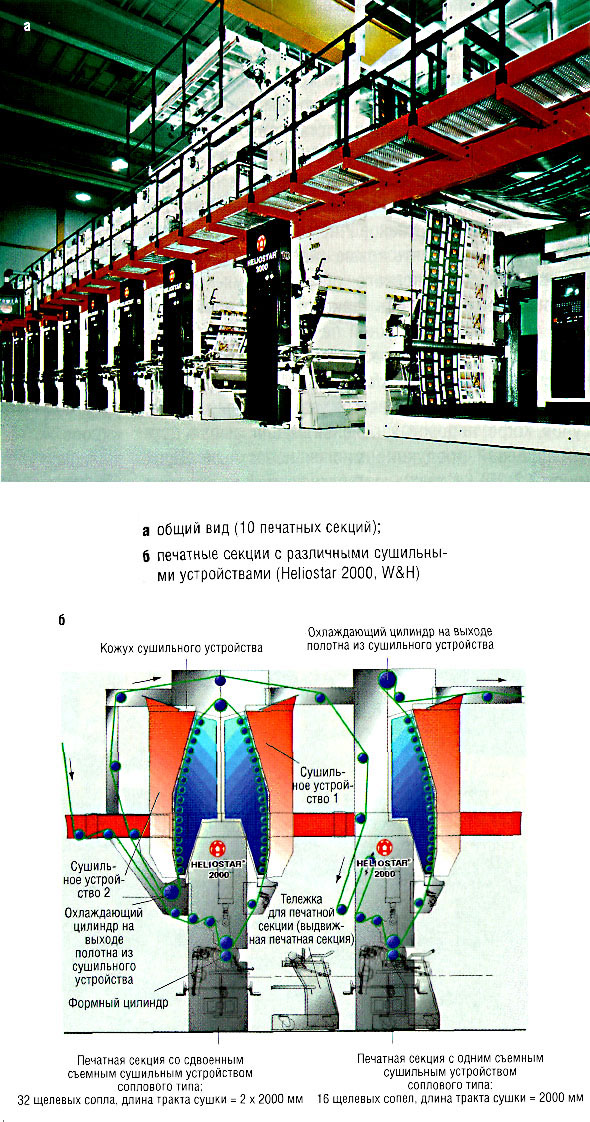

Рис. 2.2-35 - Рулонная машина печати на упаковке Рулонная машина глубокой печати на упаковочных материалах (рис. 2.2-35 и 1.6-18) состоит из рулонной зарядки, нескольких печатных секций и перемоточного устройства для работы с рулона на рулон. Производство печатных машин такой простой конфигурации в сочетании со сравнительно несложной конструкцией печатных секций не представляет труда даже для небольших машиностроительных компаний. В частности, значительное число таких компаний работают на итальянском рынке, время от времени становясь жертвами жесткой конкуренции. На рынке упаковочной печати с его высокими требованиями к качеству и разнообразию запечатываемых материалов (от фольги до картона) смогли утвердиться только те компании, которые были способны найти оригинальные, частично патентованные, инженерные решения конструкций печатных машин. Автоматизированное упаковочное производство подразумевает наличие печатных секций, установленных наряду с другим технологическим оборудованием в единую поточную линию.Активное применение глубокой печати в тароупако-вочном производстве ведется с конца 1950-х годов. Помимо прочих причин этому буму способствовало появление новых синтетических упаковочных материалов, типа целлофана. Надежная красивая упаковка повышала привлекательность фирменных товаров в глазах покупателей. Между тем появление новых материалов привело к модернизации всего технологического процесса. Для запечатывания негигроскопичной пленки были созданы новые краски, которые накатывались на предварительно нанесенный слой лака. Закрепление этих красок потребовало других сушильных устройств. Кроме того, традиционные системы контроля натяжения бумажного полотна оказались неприемлемы для эластичных материалов, а собственно усилие натяжения пленки в печатной машине должно быть малым, прежде всего, при намотке на выводе, чтобы предотвратить ее слипание в рулоне. Чем тоньше становилась полиэтиленовая пленка, из которой изготавливалась упаковка, тем больше глубокая печать уступала позиции флексогра-фии (флексографские машины секционного и планетарного типа; раздел 2.3.3). Стало очевидно, что без серьезных и дорогостоящих преобразований ни одна из существовавших моделей машин глубокой печати не сможет дать требуемого качества оттисков. Среди очевидных недостатков были: большие расстояния проводки полотна в печатной машине, недостаточно чувствительные системы контроля натяжения полотна, слишком массивные и, следова тельно, излишне инерционные рулонные зарядки и нерегулируемые сушильные устройства. Все это не оставляло никакой альтернативы скорейшей модернизации печатных машин того времени, что позволило бы им соответствовать новым требованиям производства. Ужесточение стандартов качества продукции на фоне падения общего интереса к глубокой печати привело к разорению ряда предприятий, производящих машины этого типа. Типографии, работающие в упаковочном секторе производства, стали направлять новые инвестиции на приобретение флексографского оборудования. Однако глубокой печати удалось «закрепить за собой» сегмент рынка многотиражной печати на бумаге, тонком картоне, целлофане, алюминиевой фольге и частично на синтетической пленке. На машинах глубокой печати изготавливается упаковка для конфет, супов, кофе, пирожных, печенья, масла, сыра и другой пищевой продукции многих известных марок (рис. 2.2-36), а также сигаретные пачки, коробки для моющих средств, полиэтиленовые пакеты и упаковочная бумага.Ряд фирм-производителей машин глубокой печати смогли усовершенствовать существующее оборудование, создав образцы, которые обеспечивают хорошее качество при печати на тонких, гибких полиэтиленовых пленках. Серьезная реконструкция коснулась практически всех узлов печатной машины. Она теперь комплектуется прецизионным устройством контроля натяжения полотна, приводом, работающим от двигателя постоянного тока, лентопроводящей системой, обеспечивающей устойчивое движение полотна на всех участках, принципиально новой системой охлаждения и модифицированными размоточным и перемоточным устройствами, которые управляются двигателями постоянного тока. Значительные изменения были внесены и в конструкцию сушильных устройств (рис. 2.2-35,б), и в систему контроля приводки. Отдельные компании, по преимуществу в Европе, которые стали специализироваться на выпуске гибкой упаковки, смогли не только удержать, но и усилить контроль над рынком производства высококачественных полиэтиленовых сумок, а также упаковки для лекарств, средств гигиены и замороженныхпищевых продуктов. Современная машина глубокой печати представлена на рис. 2.2-35.

Рис. 2.2-36 - Примеры применения глубокой печати на упаковке (W&H) Несмотря на растущий спрос на высококачественную и разнообразную упаковку, печатные компании продолжают испытывать давление постоянно увеличивающихся затрат. По этой причине производители печатного оборудования всерьез озабочены разработкой таких механизмов, которые позволили бы прежде всего сократить время приладки, повысить производительность, упростить обслуживание и увеличить автоматизацию производства.

Рис. 2.2-37 - Выдвижная печатная секция гдубокой печати с печатным цилиндром и системой подачи краски (W&H) Одним из интересных конструкторских решений явилось создание выдвижных печатных систем (рис. 2.2-37 и 2.2-35,б).

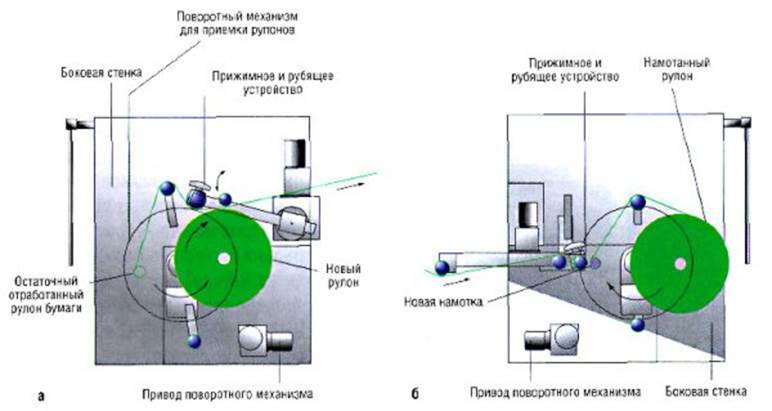

Рис. 2.2-38 - Быстросъемная гильза формного цилиндра ускоряет и упрощает процесс смены формы. Изображен процесс установки гильзы на цилиндре (W&H) Эти системы упрощают процедуру замены гильзы печатного цилиндра (рис. 2.2-38), сокращая тем самым время на приладку машины перед печатью нового тиража и облегчая ее обслуживание. Производственная скорость отдельных моделей современных печатных машин (рис. 2.2-35,а) возросла до 6,7 м/с, стандартная ширина запечатываемой основы составляет 120, 140 или 160 см. Спрос на качественную, красочную и разнообразную упаковку заставляет типографии устанавливать дополнительные печатные секции, общее число которых в печатной линии может достигать семи-восьми. А секции лакирования или холодной припрессовки и по возможности ламинирования увеличивают ряд до 10 и более единиц оборудования. При работе с рулона на рулон машина комплектуется безостановочным перемоточным устройством (рис. 2.2-39.)

Рис. 2.2-39 - Автоматизиронанное устройство "нон-стоп" (безостановочная смена рулонов) для машин глубокой печати на упаковке: размоточное устройство (а); намоточное устройство (W&H) (б) В современных типографиях, работающих на рынке упаковки, устанавливаются, как правило, именно такие универсальные печатные машины, которые за счет модульной конструкции позволяют выпускать широкий ассортимент продукции с учетом разнообразных требований заказчиков. Стоимость формных цилиндров, длительная и трудоемкая переналадка машины и значительный объем выхода макулатуры при смене заказа (3 и более процента при изготовлении больших тиражей) определяют рост себестоимости продукции, особенно при малотиражной печати. Понятен поэтому тот крайне сдержанный оптимизм, с которым специалисты оценивают перспективы глубокой печати на мировом рынке упаковки, равно как и большой разброс значений удельного веса этой технологии. Ожидалось, что в жесткой конкуренции с флексографией и офсетом глубокая печать сможет контролировать предположительно около 19% от общего объема производства упаковки в Европе с тенденцией к незначительному снижению. Относительные доли, например, таких стран, как Франция и Италия, лежат на значительно более высоком уровне. В США, стране с традиционно «вялым» рынком упаковочной продукции, с использованием глубокой печати прогноз со-ставил только около 8%, также с некоторой тенденцией к снижению, в то время как на долю Азии приходится приблизительно 50%, а на долю Японии стабильно 85% рынка. Между тем, если производителям оборудования удастся снизить стоимость формных цилиндров (за счет, скажем, внедрения новых синтетических материалов и усовершенствования систем лазерного гравирования), а также преодолеть такие негативные факторы, как длительное время приладки машины и значительные объемы выхода макулатуры, глубокая печать, которая является самым простым и самым древним процессом печати, получит новый импульс развития.

Перспективы развития

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 726; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.143.1 (0.012 с.) |