Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гибкие формы глубокой печатиСодержание книги Поиск на нашем сайте Очевидные преимущества глубокой печати заключаются в сравнительной простоте технологического процесса и высоком качестве печатной продукции. К серьезным недостаткам следует отнести дорогостоящий и трудоемкий процесс подготовки формного цилиндра. Неудивительно поэтому, что в отрасли предпринимались неоднократные попытки заменить монолитный формный цилиндр ротационных печатных машин быстросъемными гибкими печатными формами. Но гибкие медные формы, применяемые в листовых машинах глубокой печати (рис. 13.1-11), не рассчитаны на большие производственные скорости. Кроме того, вследствие недостаточной герметичности стыков жидкая краска может затекать под печатную форму, снижая четкость оттиска.

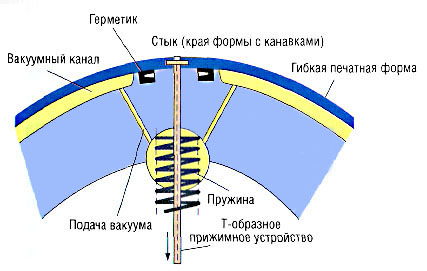

Рис. 2.2-40 - Сменная печатная форма с зажимным механизмом для рулонной глубокой печати (Huck) Первые попытки создать сменные формы, специально предназначенные для ротационных машин глубокой печати, были предприняты в США еще в 60-х годах XX века. Немецкий иммигрант Вильгельм Хук (Wilhelm Huck), работавший в государственной типографии в Вашингтоне, округ Колумбия, предложил вариант изогнутых пластин, которые удерживались на цилиндре при помощи вакуума и Т-образного прижимного устройства (рис. 2.2-40). От этой идеи, однако, пришлось отказаться, поскольку краска продолжала проникать под печатную форму, выдавливаясь за ее границы при печатном контакте. В 70-х годах XX века дорогостоящие эксперименты продол жила, впрочем также без большого успеха, производитель машин для глубокой печати фирма Albert - Frankenthal, ныне фирма Koenig & Bauer AG. Затекание краски пытались устранить путем герметизации линий стыка УФ-отверждаемым пластиком, который накладывался поверх металлической полоски и легко отделялся с ее помощью при замене печатной формы. Позже в эстафету исследований включилась компания BASF, которая попыталась внедрить на рынке глубокой печати пластины «Nylograv» - адаптированный вариант пластин «Nyloprint». К сожалению, испытание этих пластин, подкрепленное значительными капиталовложениями, не принесло поло жительных результатов (рис. 2.2-41).

Рис. 2.2-41 - Смена печатной формы для глубокой печати с герметизацией стыка (КВА) Скорость движения и ширина бумажного полотна Во второй половине 70-х годов XX века произошел существенный прорыв в технологии глубокой иллюстрационной печати в связи с увеличением производительности и ширины печатных машин (рис. 2.2-42). На сегодняшний день скорость печати может составлять до 15 м/с при ширине бумажного полотна до 3,6 м. Пока не ясно, можно (и нужно ли с точки зрения потребностей рынка) предпринимать еще какие-либо усилия в этом направлении.

Рис. 2.2-42 - Тенденции повышения производительности (обороты цилиндра в час) ротационных машин глубокой печати с учетом того, что производительность повышается с увеличением ширины полотна (IFRA) Прежде всего, достигнутые технические характери стики (скорость и ширина) выводят глубокую печать в лидеры среди других способов печати по показателю производительности. Это автоматически лишает глубокую печать какого-либо технологического ориентира в этом направлении. Кроме того, дальнейшее увеличение скорости печати может вызвать серьезные и в настоящее время плохо предсказуемые проблемы, а увеличение ширины бумажного полотна потребует совершенствования таких компонентов производства, как, например, поставка, хранение и транспортировка рулонов. Между тем в последние годы отчетливо заявила о себе новая тенденция на рынке. Растущее стремление к индивидуализации означает постепенную замену массовой продукции специализированными изданиями, которые отвечают узким интересам отдельных социальных и профессиональных групп и, следовательно, означает неизбежный переход к малотиражной печати. Из-за дорогостоящей и трудоемкой подготовки формного цилиндра глубокая печать оказалась не готова к этому переходу и уступила значительный сегмент рынка журнальной и коммерческой продукции рулонному офсету. Чтобы восстановить утраченные позиции, производители машин глубокой печати пойдут, вероятнее всего, по пути создания небольших, функционально гибких печатных устройств с возможностью их быстрой переналадки при смене заказа. Видимо, появления быстро заменяемых печатных секций и упрощения процедуры подготовки формных цилиндров следует ожидать уже в ближайшие годы. Следует отметить, что скорость печати на современных офсетных ротациях уже достигла отметки 15 м/с. Это стало возможным благодаря применению бесшовных офсетных цилиндров (гильз) и специального клинового механизма крепления формы, который позволяет максимально уменьшить технологическую выемку в теле формного цилиндра (чуть более 1 мм). В результате значительно снизилась вибрация печатного аппарата, отрицательно сказывающаяся на качестве оттисков (эта технология используется в рулонной офсетной печатной машине M-3000/» SUNDAY PRESS», созданной компанией Heidelberger Druckmaschinen AG).

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 536; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.009 с.) |