Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о ракетном двигателеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ОГЛАВЛЕНИЕ Введение........................................................................................................... 4 1. Общие сведения о ракетном двигателе...................................................... 5 2. Приближенное проектирование ЖРД....................................................... 8 2.1. Определение основных характеристик топлива............................. 8 2.2. Определение удельного импульса тяги 2.3. Исходные данные для приближенного расчёта 2.4. Порядок расчёта камеры сгорания проектируемой 3. Построение профиля сопла...................................................................... 17 3.1. Основные требования к конструкции сопла.................................. 17 3.2. Профилирование сопла методом двух дуг................................... 18 3.3. Порядок расчета сопла.................................................................. 20 4. Расчет межрубашечного зазора камеры сгорания ЖРД........................ 24 4.1. Постановка задачи.......................................................................... 24 4.2. Порядок расчета............................................................................ 25 5. Расчет коэффициента избытка окислителя.............................................. 35 5.1. Расчет 5.2. Расчет 6. Расчет массы двигательной установки.................................................... 41 6.1. Общие вопросы теории.................................................................. 41 6.2. Порядок расчета массы двигательной установки......................... 51 6.3. Пример расчета массы ЖРД......................................................... 59 Библиографический список......................................................................... 63 Приложение 1. Основные характеристики некоторых жидких Приложение 2. Последовательность расположения текстовых материалов ВВЕДЕНИЕ Настоящее издание предназначено для студентов, изучающих курс «Теория, расчет и проектирование ракетных двигателей» и выполняющих курсовое и дипломное проектирование по специальностям 160302, 160801, а также по направлению 160100.62. В задании, выдаваемом студенту на проектирование жидкостного ракетного двигателя (ЖРД), определены следующие пункты: компоненты топлива ЖРД, схема двигательной установки (закрытая, открытая), тяга двигательной установки, время работы двигателя, количество камер сгорания двигательной установки и диаметр ракеты. При разработке жидкостного ракетного двигателя в рамках курсового и дипломного проектирования ставится задача аргументированного выбора параметров и конструкции двигателя, а также расчета основных геометрических и проектных характеристик камеры сгорания двигателя. Решение этой задачи связано с нахождением размеров и профиля контура камеры сгорания и сопла; выбором типа форсунок, их числа и схемы расположения на форсуночной головке; расчетом распределения компонентов топлива по сечению смесительной головки и по отдельным типам форсунок; нахождением показателей совершенства камеры сгорания и сопла; оценкой ожидаемых энергетических и массовых характеристик камеры и всей двигательной установки, а также проектированием элементов системы подачи топлива в камеру сгорания. К настоящему времени накоплен большой практический опыт разработки разнообразных ЖРД. Тем не менее, определение основных параметров вновь проектируемой камеры двигателя остается пока делом сложным. В известных учебниках и учебных пособиях по проектированию ракетных двигателей эта проблема в основном рассматривается с общих теоретических позиций; конкретного практического материала и рекомендаций, которые могли бы быть непосредственно использованы при проектировании камеры ЖРД, недостаточно. Это создает определенные трудности в учебном процессе, особенно при курсовом и дипломном проектировании. Данные методические указания, составленные с учетом практического опыта авторов, восполняют в определенных рамках этот пробел.

ПРИБЛИЖЕННОЕ ПРОЕКТИРОВАНИЕ ЖРД Исходные данные Диаметр ракеты Время работы ДУ Топливо Марка Тяга ДУ на Земле Тяга ДУ в пустоте Число камер сгорания ДУ Давление в камере сгорания Давление на срезе сопла Таблица 1 Стандартные параметры топлива

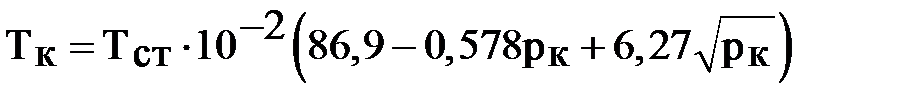

2.4. Порядок расчёта камеры сгорания Определение удельного импульса тяги КС маршевого двигателя Температура горения топлива

Приведенный стандартный удельный импульс тяги

Удельный импульс тяги на расчётном режиме

где Удельный импульс тяги в пустоте

Удельный импульс тяги на Земле

Плотность топлива

Расчет геометрических параметров КС маршевого двигателя Диаметр критического сечения сопла

где

Диаметр среза сопла где Окончательный выбор параметров двигателя: Диаметр критического сечения сопла Диаметр среза сопла Диаметр камеры сгорания

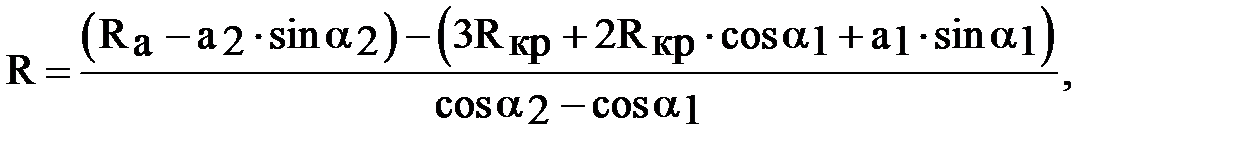

Радиус кривизны раструба сопла

где

Длины линейных участков можно варьировать:

Размерность выбираемых величин в формуле R: Радиус критики, радиус среза равны

Длина сверхзвуковой части сопла

Длина входа в сопло

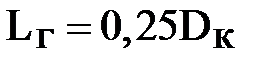

Высота форсуночной головки КС

Длина цилиндрического участка КС

Длина двигателя

Длина двигательной установки от среза сопла до узла крепления КС на ракете (только для первых ступеней ракет) приближенно оценивается по формуле

После приближенного расчета выбираем окончательно длину двигательной установки

ПОСТРОЕНИЕ ПРОФИЛЯ СОПЛА 3.1. Основные требования к конструкции сопла Основные схемы сопел Сопла ракетных двигателей бывают коническими и профилированными. В сопле камеры ракетного двигателя происходит расширение и разгон продуктов сгорания. От того, как спроектировано сопло, какую оно имеет форму, зависит коэффициент потерь сопла, скорость истечения продуктов сгорания из сопла и удельный импульс тяги двигателя. К профилю сопла предъявляются следующие технологические и конструктивные требования: 1. Сопло должно иметь наибольший коэффициент сопла, т. е. наименьшие потери удельного импульса тяги. 2. Площадь поверхности стенок сопла при заданных параметрах критики и среза сопла должна быть наименьшей. Выполнение этого требования облегчает организацию охлаждения сопла, уменьшает его вес и потери тяги. 3. Конструкция и технология сопла должны быть по возможности более простыми. Как часто бывает в технике, указанные требования являются взаимоисключающими, поэтому на практике при разработке сопла пытаются найти компромиссные решения. Выбор схемы профилирования сопла Профилированные сопла применяют для двигателей средних и больших тяг, а также для двигателей с большой степенью расширения сопла. В этих двигателях, в случае применения конического сопла, потери становятся значительными, в результате резко возрастает длина такого сопла. В крупных двигателях выигрыш в весе в случае применения профилированных сопел достигает большой величины, что и обусловило их применение. Строгое газодинамическое профилирование сопла, при котором образующая сопла совпадает с линией тока, требует высоких технологий и высоких затрат для точного изготовления расчетного профиля такого сопла. Это главный недостаток профилированных сопел. Значительно проще и дешевле изготовить сопло, профиль которого образован прямыми линиями и дугами окружностей. Задача построения такой упрощенной схемы сопла получила название: «Профилирование сопла методом двух дуг».

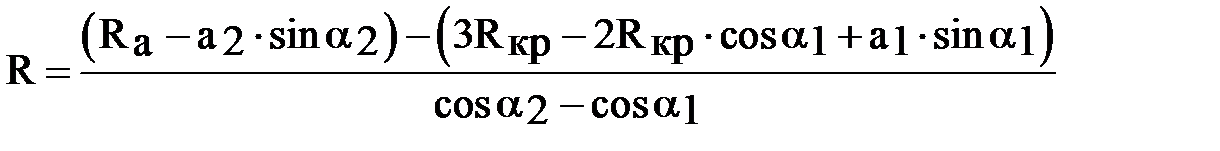

Порядок расчета сопла Исходные данные (см. рис. 2) Диаметр критического сечения сопла Радиус среза сопла Линейный участок 1 сопла Линейный участок 2 сопла Угол наклона линейного участка 1 Угол наклона линейного участка 2 Выбираемый радиус горловины сопла Определение параметров сопла Радиус кривизны сопла

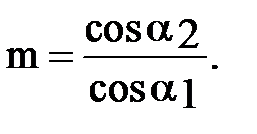

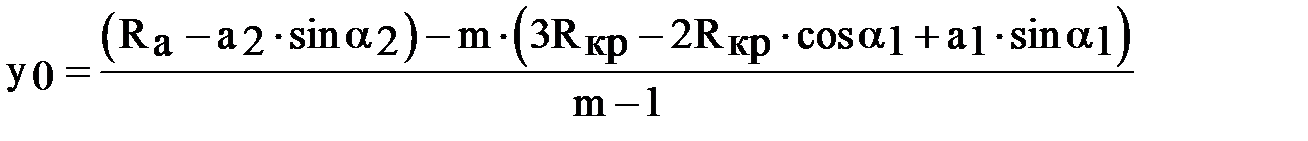

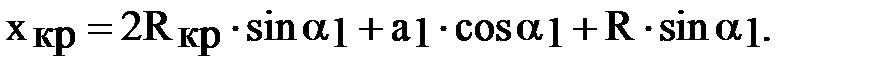

Расчетный параметр m Координата y0, определяющая положение центра кривизны сопла 0

Длина закритической части сопла (раструба)

Определение расчетных точек контура сопла Абсциссы расчетных точек контура сопла

Координата

Ординаты расчетных точек контура сопла

Результаты проведенных вычислений Таблица 2

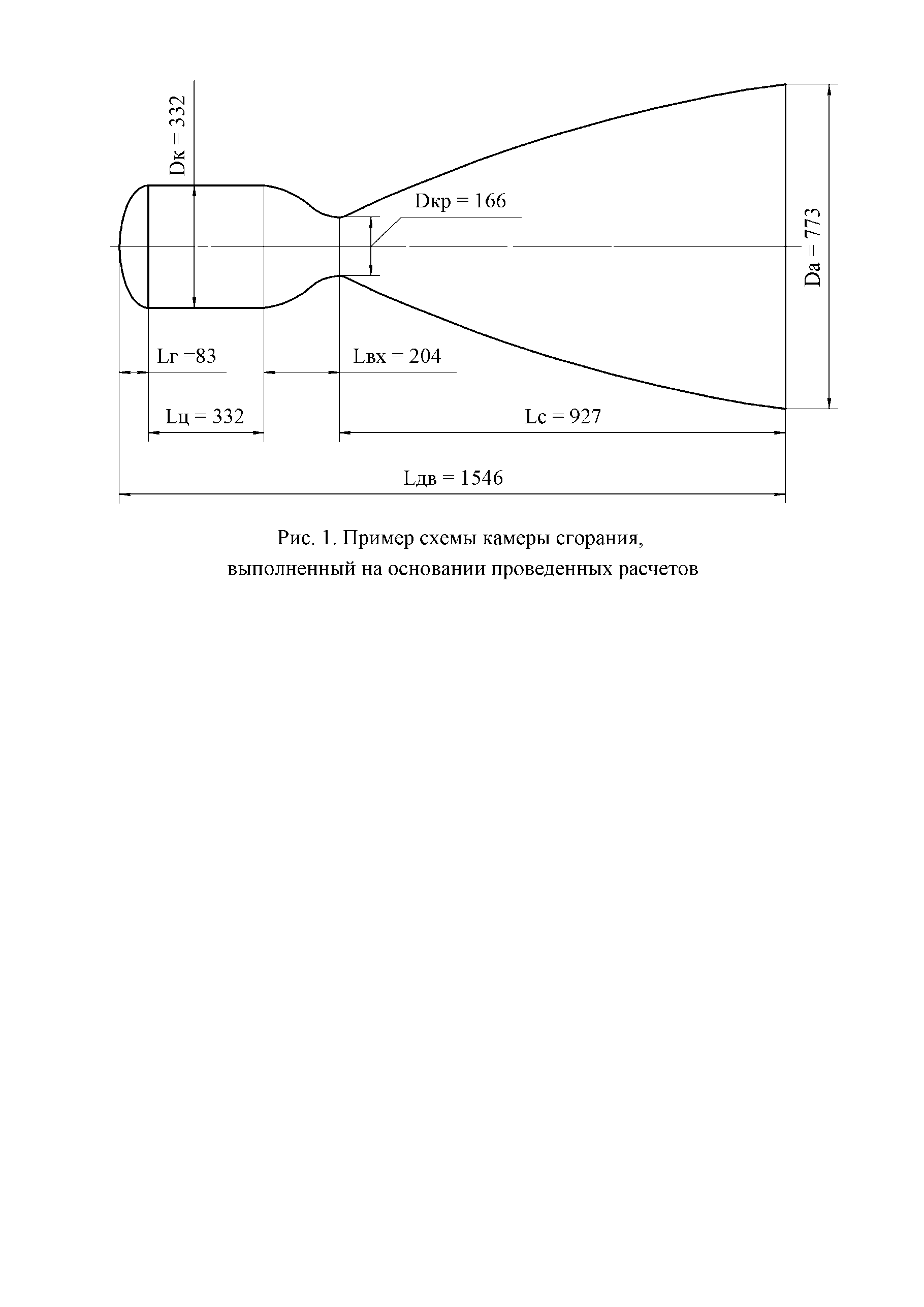

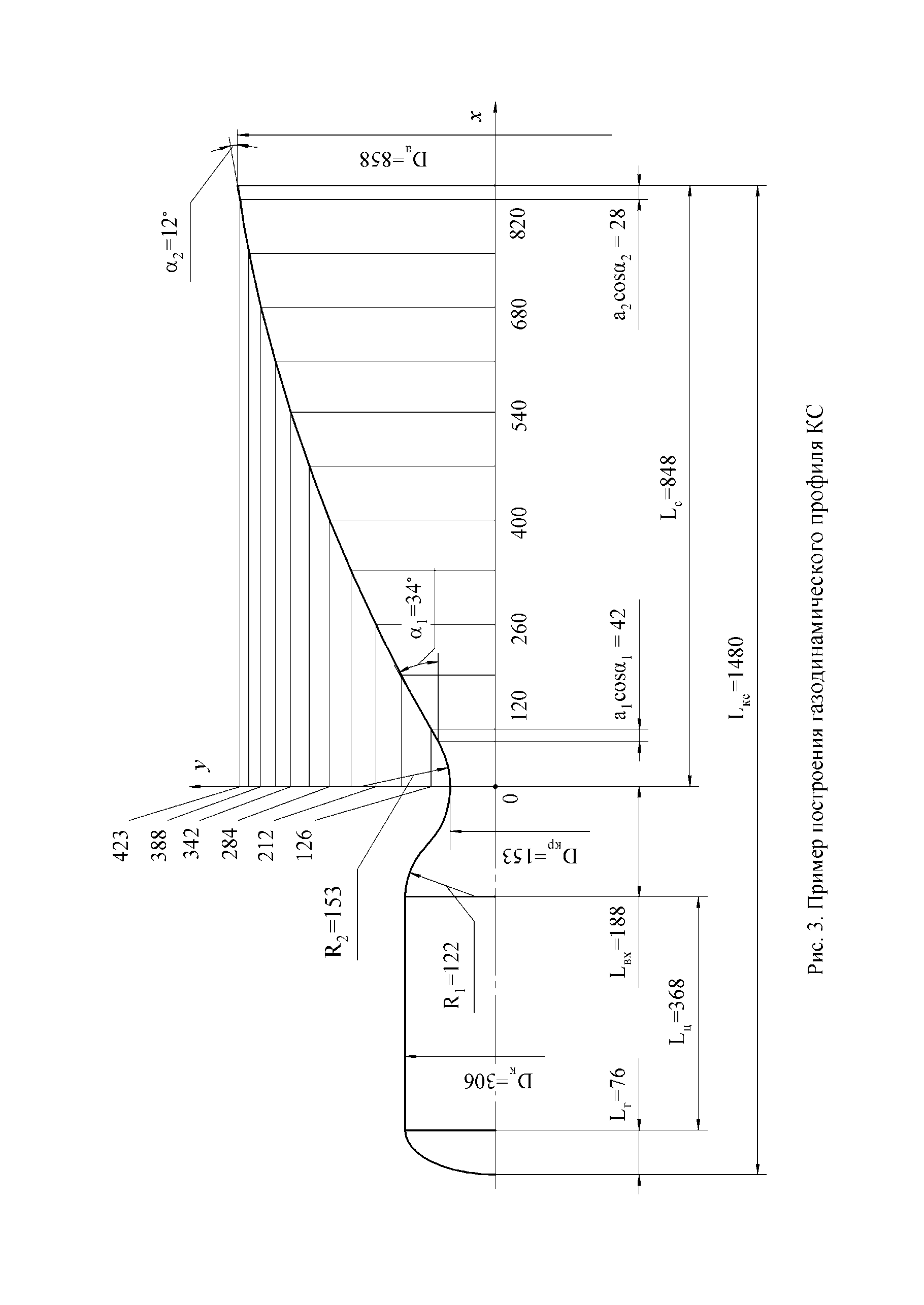

Газодинамический профиль камеры сгорания На основании проведенных расчетов в масштабе строится газодинамический профиль камеры сгорания. Пример расчета камеры сгорания представлен в таблице 3: Таблица 3

Результаты расчета профиля сопла

Расчетные координаты профиля сопла Таблица 4

Постановка задачи Организация охлаждения камеры сгорания является одним из важнейших вопросов проектирования ЖРД. Объясняется это тем, что процесс горения в камере ЖРД протекает при высоких температурах (около 3000…4000 К) и высоких давлениях (до 10 МПа и более). Вследствие мощных конвективных и лучистых тепловых потоков в стенку камеры сгорания ее температура может достигать недопустимо высоких значений. Если сравнивать лучистый и конвективный теплообмен в ЖРД, то можно отметить, что конвективный теплообмен является более мощным процессом передачи тепла в стенку камеры сгорания, чем лучистый. Расчет конвективных тепловых потоков на основе решения системы уравнений турбулентного пограничного слоя представляет собой трудоемкую задачу. Для оценочных расчетов распределения удельных конвективных тепловых потоков по длине камеры сгорания используют более простую методику, которая позволяет произвести пересчет конвективных потоков с известного (образцового) двигателя (табл. 5) на проектируемый двигатель. Таблица 5 Параметры образцового двигателя

Для получения таких формул перерасчета сравниваются две геометрически подобные камеры сгорания ЖРД, отличающиеся размерами, давлением в камере, видом топлива, соотношением топливных компонентов и температурой стенки. Расчет конвективных тепловых потоков производится в сходных (соответственных) сечениях этих геометрически подобных двигателей (т. е. в сечениях, для которых соотношение

где

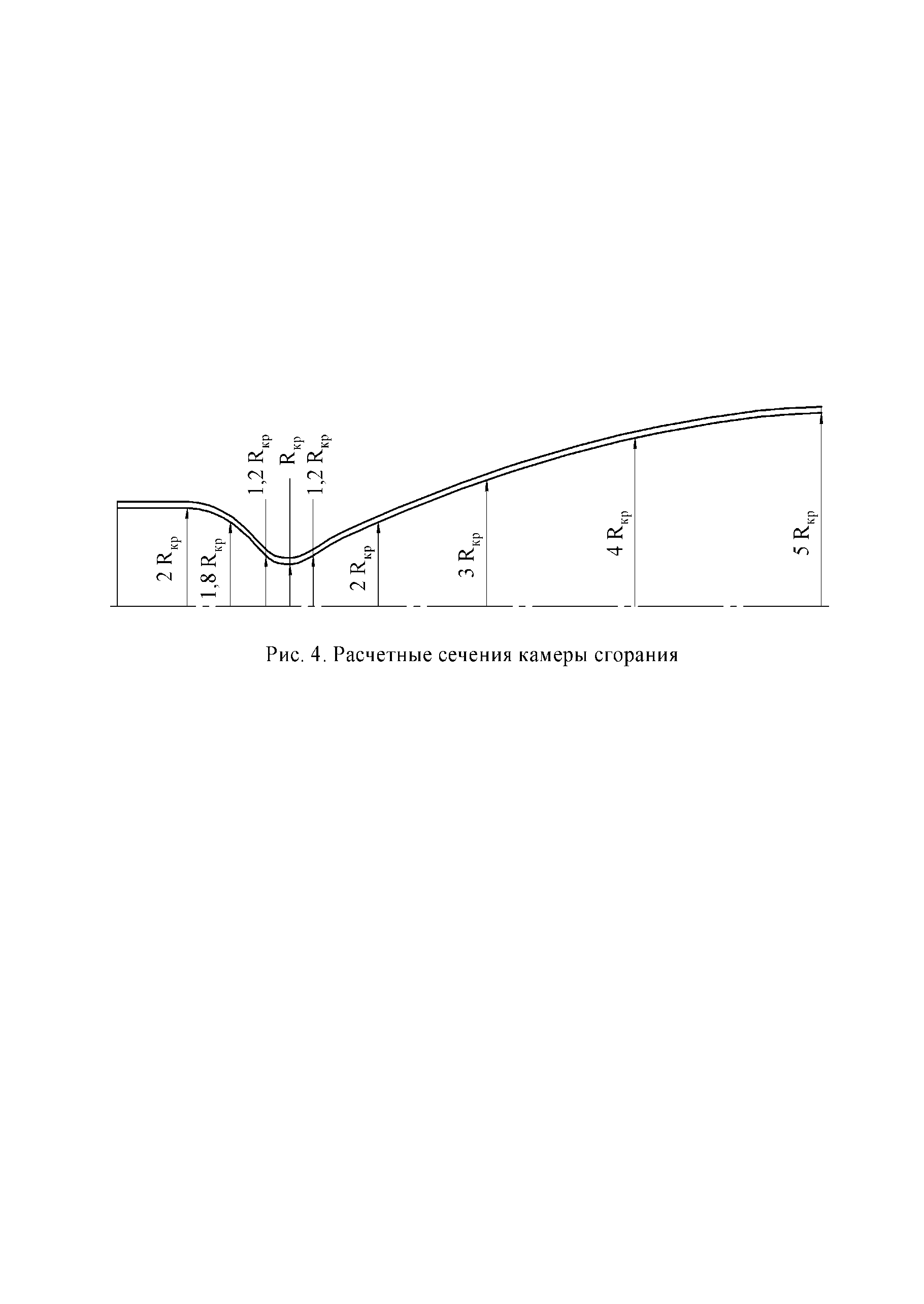

Порядок расчета Исходные данные Схема камеры сгорания (рис. 4) Топливо Марка Массовый секундный расход топлива Весовое соотношение компонентов топлива Охладитель КС Марка Давление в камере сгорания Радиус критического сечения сопла Длина камеры сгорания Температура газовой стенки Примечание. Температура газовой стенки в приближенных расчетах ЖРД определяется по формуле где для бронзы –

Удельный конвективный тепловой поток Удельный конвективный тепловой поток через стенку камеры сгорания проектируемого двигателя определяется по формуле

где

Для расчета

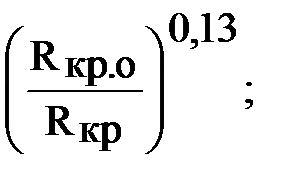

Рис. 5. Удельный конвективный тепловой поток образцового двигателя

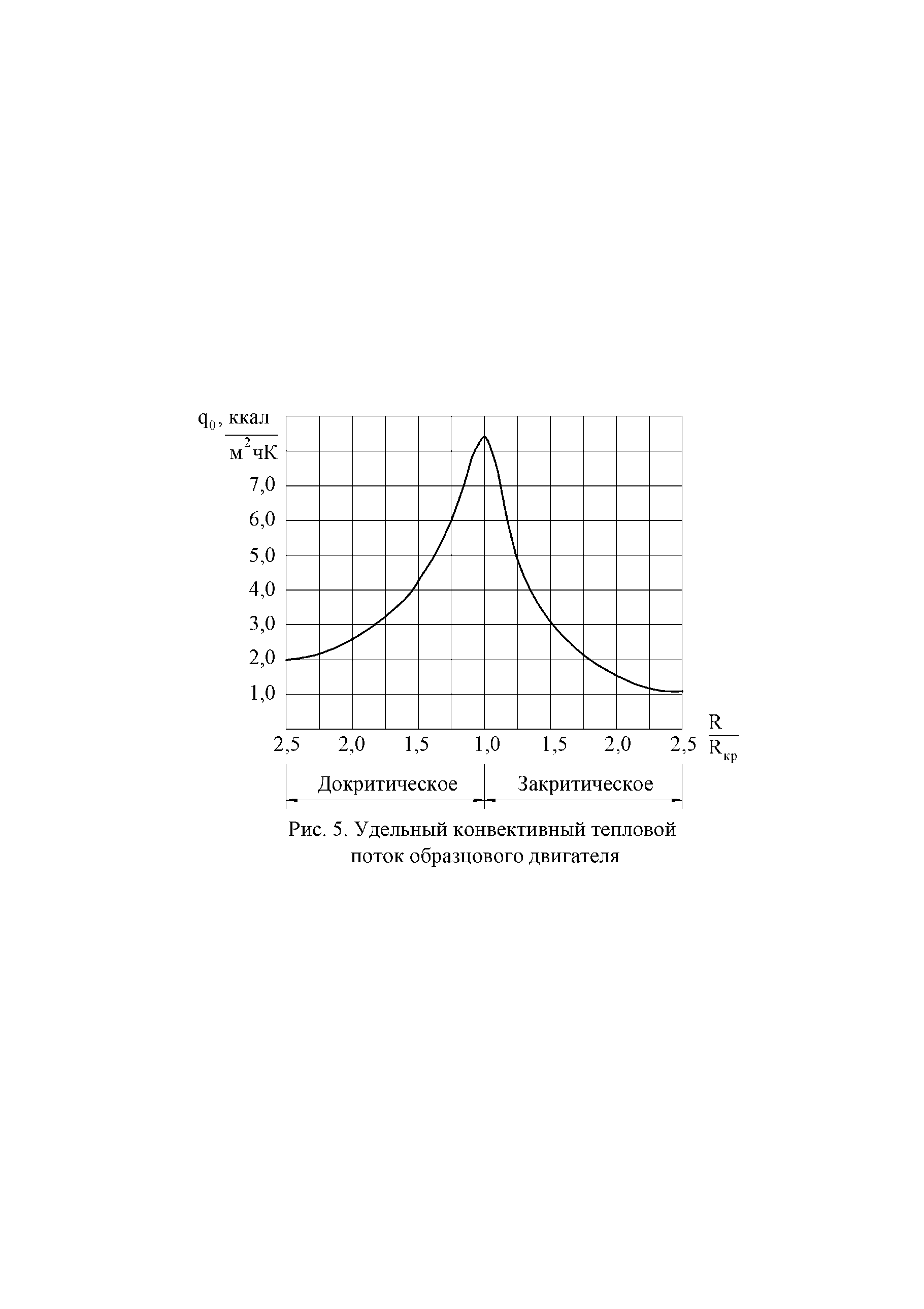

Рис. 6. Значение функции S в пристеночном слое

Рис. 7. Значение функции S в пристеночном слое

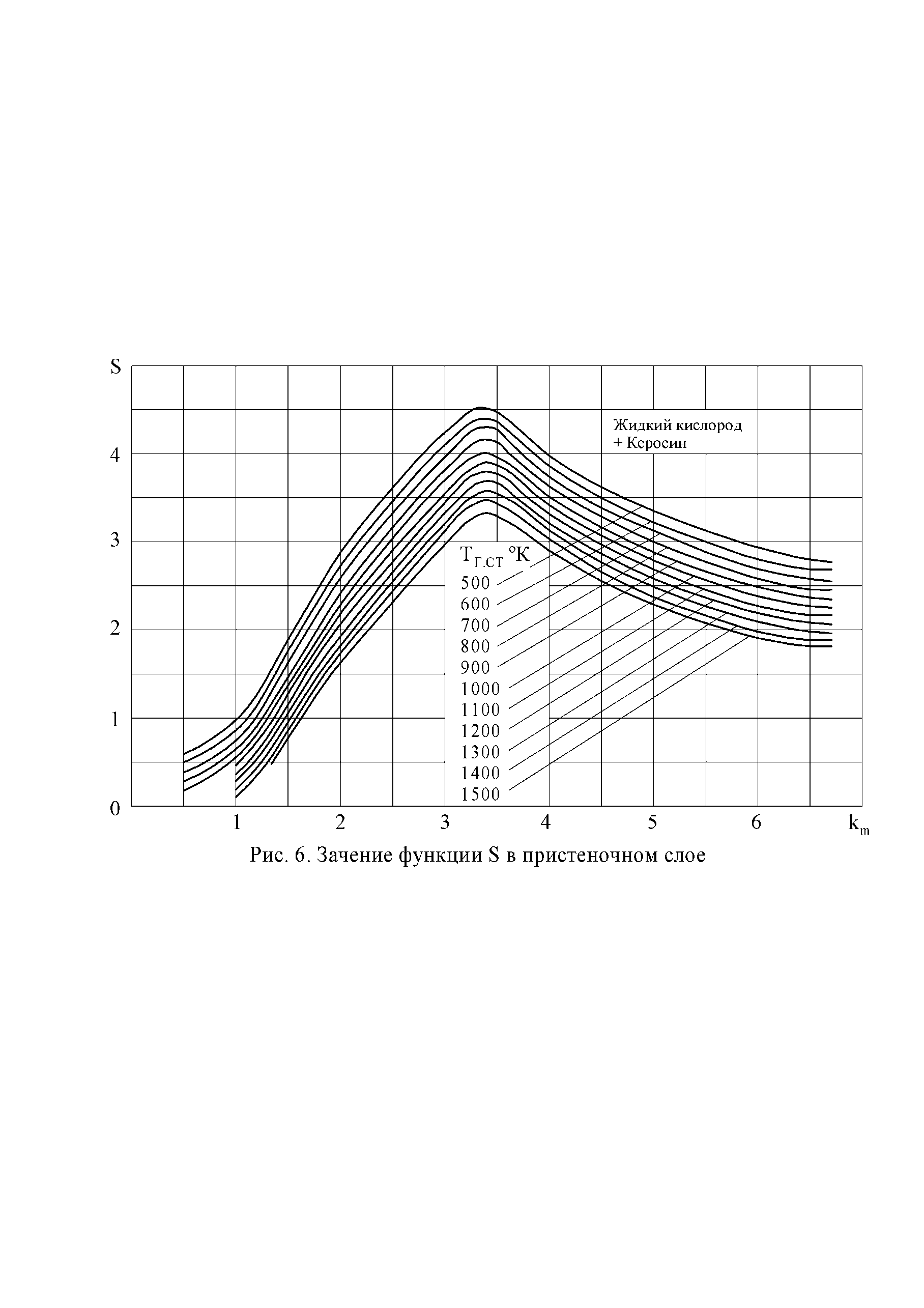

Рис. 8. Значение функции S в пристеночном слое

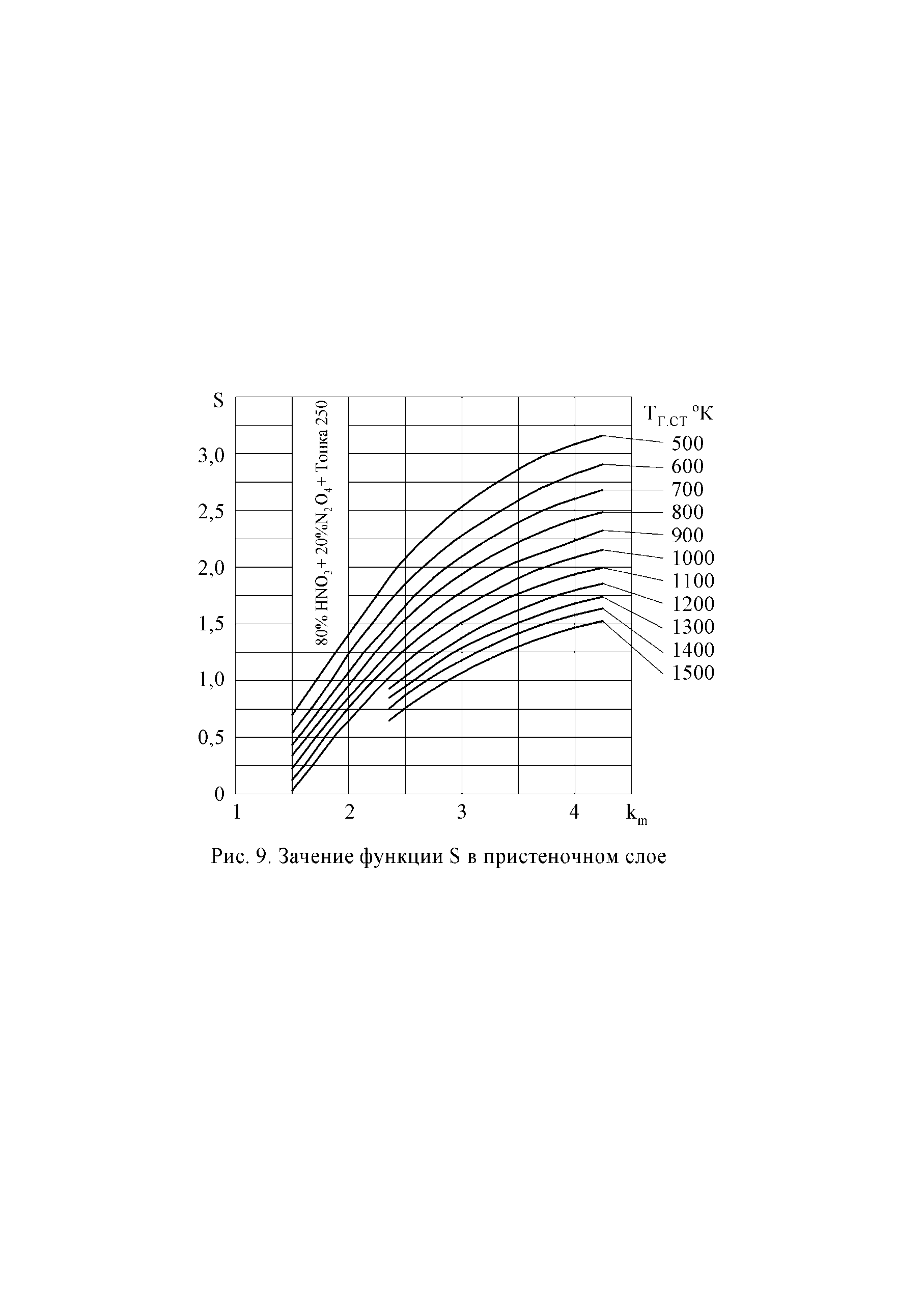

Рис. 9. Значение функции S в пристеночном слое

Рис. 10. Значение функции S для различных компонентов топлива при Т = 600 К в пристеночном слое

Результаты вычислений заносим в таблицу 6, заполняя первую и вторую строки: Таблица 6

Удельный лучистый тепловой поток В первом приближении можно считать, что удельный лучистый тепловой поток 1) для цилиндрического участка камеры сгорания, а также для последующих сечений докритической части сопла на участке этого сопла с радиусом

2) для критики (минимальное сечение сопла)

3) для закритической части сопла на участке этого сопла с радиусом сечений

4) для закритической части сопла на участке с радиусом сечений

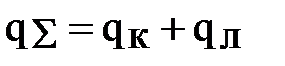

Расчетные значения удельных тепловых потоков Суммарный удельный тепловой поток Суммарный удельный тепловой поток через стенку камеры сгорания по расчетным сечениям этой камеры определяют по формуле

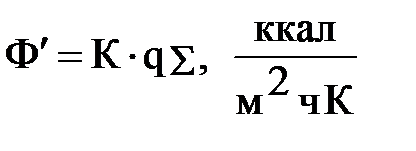

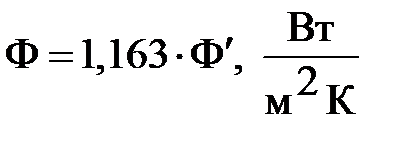

Результаты вычислений суммарного удельного теплового потока через стенку камеры сгорания по расчетным сечениям заносят в таблицу 6. Обобщенный параметр Ф С использованием таблицы 7 и приведенных ниже формул определяют обобщенный параметр

где Таблица 7

Примечание. Для остальных охладителей принимаем K = 1,00.

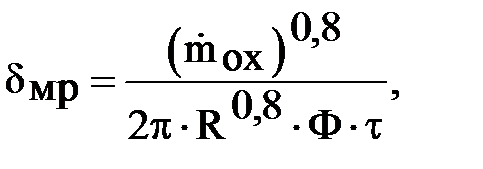

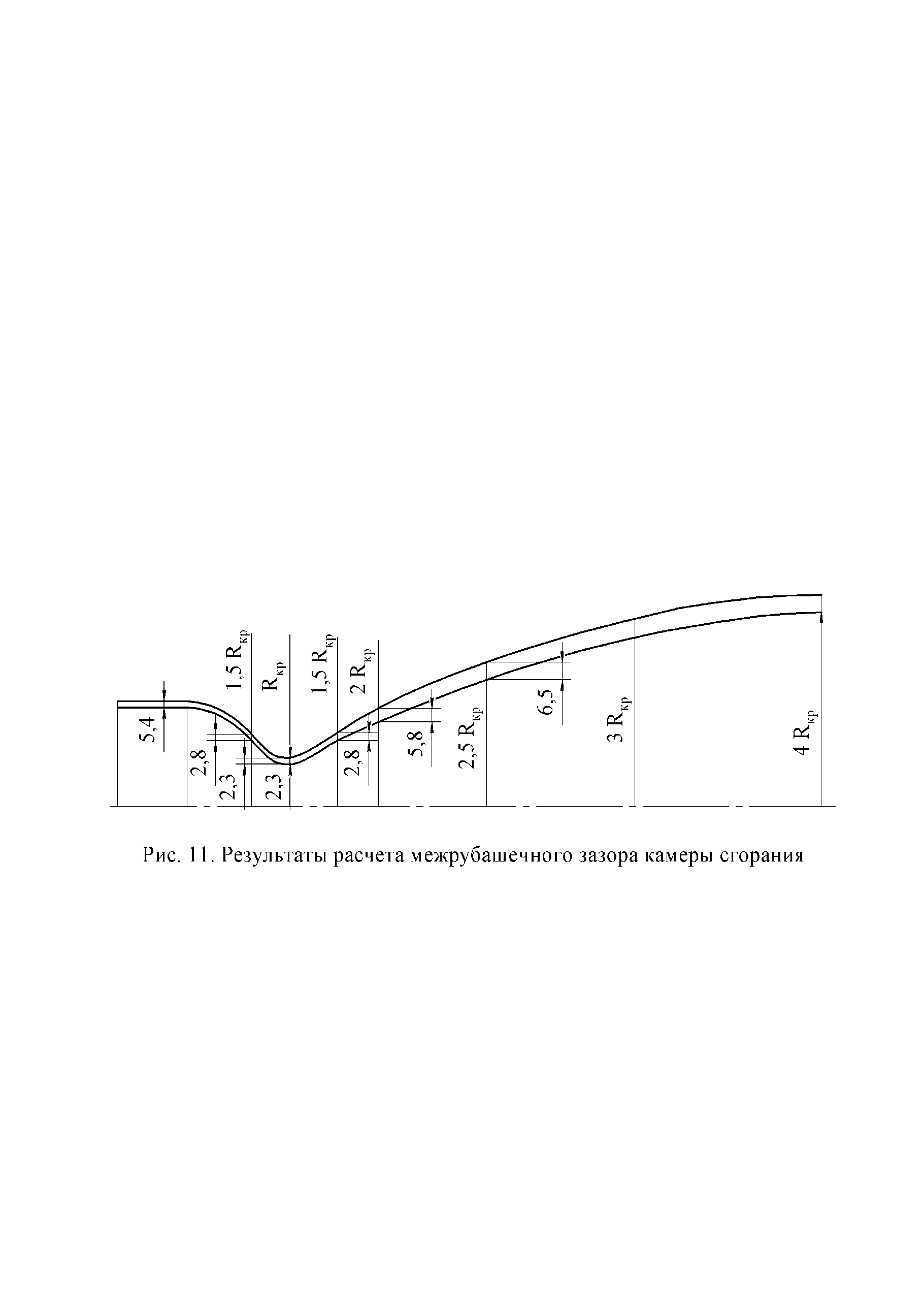

Результаты вычислений заносят в таблицу 8. Расчет величин межрубашечного зазора в расчетных сечениях КС Величину межрубашечного зазора в расчетных сечениях камеры сгоранияопределяют по эмпирической формуле

где

– для окислителя – для горючего Результаты расчета величины межрубашечного зазора Таблица 8

Примечания: 1. Технологический минимум для 2. По условиям жесткости конструкции камеры сгорания максимальная величина межрубашечного зазора не должна превышать 8 мм. 3. В таблице 8 приводят два значения 4. С учетом графика (рис. 5) последним расчетным сечением проектируемой КС в закритической части сопла является сечение радиуса

В завершение расчета межрубашечного зазора камеры сгорания строят в масштабе схему этой камеры, на которой указывают значения параметра

После окончательной разработки конструкции охлаждающего тракта приступают к детальному расчету охлаждения камеры сгорания.

Исходные данные Топливо Марка Давление в КС Степень расширения газов Тяга двигателя

5.1. Расчет Принимаемое допущение Пристеночный слой в камере сгорания является защитным для стенок камеры от воздействия высоких температур. Температуру газового потока у стенки КС снижают, подавая в пристеночный слой один из компонентов в избытке по сравнению с известным соотношением компонентов топлива в ядре. В результате параметры пристеночного слоя отличаются от параметров ядра форсуночной головки, т. е. по всему сечению КС параметры не одинаковы. В расчетах первого уровня приближения этим отличием можно пренебречь. Порядок расчета Теоретический удельный импульс тяги Теоретический удельный импульс тяги двигателя в пустоте Таблица 9

По найденным значениям строят график изменения теоретического удельного импульса тяги в зависимости от значений коэффициента избытка окислителя вида

По графику (рис. 12) находят

5.2. Расчет Определение параметров газа для ядра форсуночной головки Расчет коэффициента избытка окислителя В начале расчета строится таблица 10, строки которой заполняют в следующем порядке. Используя полученный выше график зависимости Для значений Определение параметров газа для пристеночного слоя форсуночной головки Потребное значение Определив по справочнику [3] потребное Всем этим параметрам присваивается нижний индекс «пс». Определение относительного расхода газа в пристеночном слое Относительный расход газа в пристеночном слое По данным статистики, для камер сгорания с тягой Расчет параметров газа, осредненных по поперечному сечению КС Относительный расход топлива через ядро газового потока определяют по формуле Среднее значение плотности топ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 940; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.158.84 (0.012 с.) |

КС без учета пристеночного слоя

КС без учета пристеночного слоя  с учетом пристеночного слоя компонентов топлива 36

с учетом пристеночного слоя компонентов топлива 36

.

. .

.

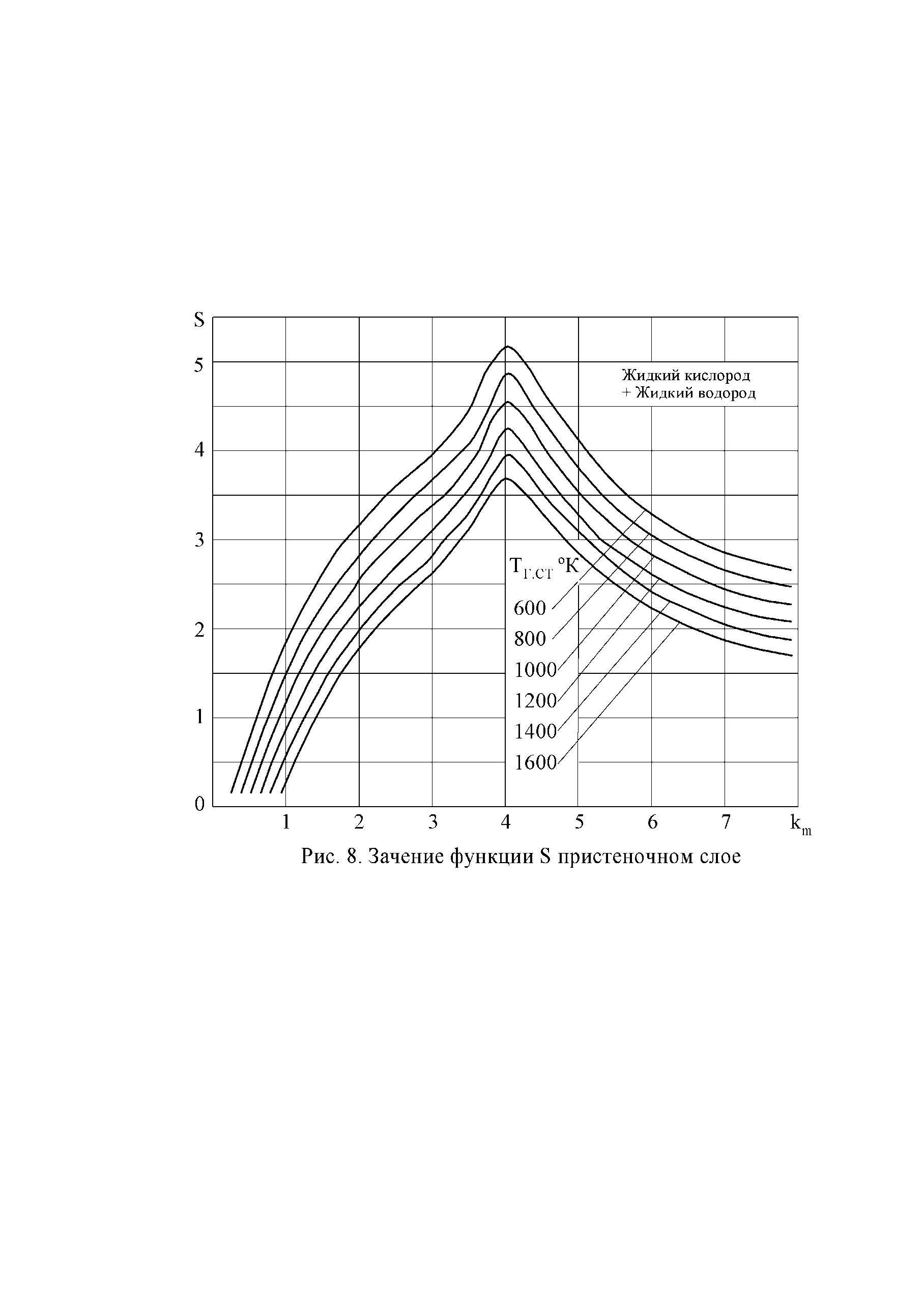

;

;  .

. .

. .

. .

. ,

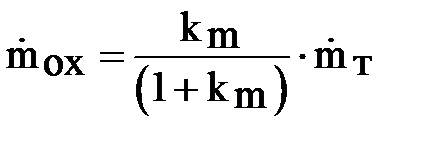

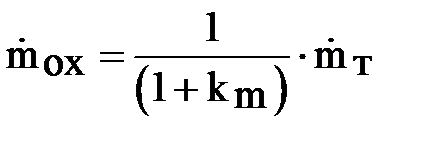

, – расход топлива единичной камеры сгорания проектируемого двигателя (

– расход топлива единичной камеры сгорания проектируемого двигателя ( );

); – расход горючего единичной камеры сгорания проектируемого двигателя;

– расход горючего единичной камеры сгорания проектируемого двигателя; – расход окислителя единичной камеры сгорания проектируемого двигателя;

– расход окислителя единичной камеры сгорания проектируемого двигателя; – расчетный коэффициент.

– расчетный коэффициент. ,

,

– угол на срезе сопла;

– угол на срезе сопла; – угол раскрытия сопла;

– угол раскрытия сопла; – линейные участки контура сопла.

– линейные участки контура сопла. ;

; .

. ;

;  .

. ;

;  .

. .

. .

. .

. .

. .

. .

.

. Соответственно выбранной длине назначаем размер хвостового отсека ракеты. Строим схему двигательной установки (обязательно указать размер области, зарезервированной под турбонасосный агрегат)

. Соответственно выбранной длине назначаем размер хвостового отсека ракеты. Строим схему двигательной установки (обязательно указать размер области, зарезервированной под турбонасосный агрегат)

.

.

.

.

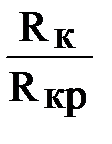

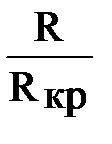

(рис. 2) определяются соотношением

(рис. 2) определяются соотношением .

. расчетной схемы сопла (см. рис. 2) вычисляется по формуле

расчетной схемы сопла (см. рис. 2) вычисляется по формуле

определяются по уравнению

определяются по уравнению ;

;

представляют в форме таблицы 2:

представляют в форме таблицы 2:

представлены в таблице 4:

представлены в таблице 4:

для обеих камер сгорания одинаковое). Сравнивая конвективные тепловые потоки образцового двигателя (индекс расчетных параметров «о») и геометрически подобного ему проектируемого двигателя, получают для сходных сечений КС следующую формулу

для обеих камер сгорания одинаковое). Сравнивая конвективные тепловые потоки образцового двигателя (индекс расчетных параметров «о») и геометрически подобного ему проектируемого двигателя, получают для сходных сечений КС следующую формулу ,

, – удельный конвективный тепловой поток образцового и проектируемого двигателя;

– удельный конвективный тепловой поток образцового и проектируемого двигателя; – давление в камере сгорания образцового и проектируемого двигателя;

– давление в камере сгорания образцового и проектируемого двигателя; – радиус критического сечения образцового и проектируемого двигателя;

– радиус критического сечения образцового и проектируемого двигателя; – термодинамическая функция образцового и проектируемого двигателя.

– термодинамическая функция образцового и проектируемого двигателя.

,

, – предельно допустимая температура материала огневой стенки камеры сгорания ЖРД, которую можно принять: для стали –

– предельно допустимая температура материала огневой стенки камеры сгорания ЖРД, которую можно принять: для стали –

– удельный конвективный тепловой поток через стенку внутренней оболочки КС в расчетном сечении,

– удельный конвективный тепловой поток через стенку внутренней оболочки КС в расчетном сечении,  ;

; – удельный конвективный тепловой поток образцового двигателя в том же сечении камеры сгорания, определяемый по графику (рис. 5);

– удельный конвективный тепловой поток образцового двигателя в том же сечении камеры сгорания, определяемый по графику (рис. 5); – термодинамическая функция для проектируемого двигателя, определяемая с помощью графиков (рис. 6, 7, 8, 9, 10) в зависимости от весового соотношения компонентов топлива

– термодинамическая функция для проектируемого двигателя, определяемая с помощью графиков (рис. 6, 7, 8, 9, 10) в зависимости от весового соотношения компонентов топлива  , от вида топлива и от температуры газовой стенки

, от вида топлива и от температуры газовой стенки  .

. по отдельным сечениям проектируемой камеры сгорания вычисляем константы расчетной формулы

по отдельным сечениям проектируемой камеры сгорания вычисляем константы расчетной формулы

через стенку КС для различных её сечений зависит от удельного конвективного теплового потока в самой камере сгорания,

через стенку КС для различных её сечений зависит от удельного конвективного теплового потока в самой камере сгорания,  . Учитывая это допущение, расчет значений

. Учитывая это допущение, расчет значений  (см. рис. 4)

(см. рис. 4)  ;

; ;

; , не превышающим

, не превышающим  , значение

, значение  ;

; более

более  , но не выше

, но не выше  расчет

расчет  осуществляют по формуле

осуществляют по формуле .

. , полученных по отдельным сечениям КС, заносят в таблицу 6.

, полученных по отдельным сечениям КС, заносят в таблицу 6. .

. для расчетных сечений камеры сгорания.

для расчетных сечений камеры сгорания. ,

, ,

, – коэффициент, представляющий собой комплекс теплофизических свойств охладителя, выбираемый из таблицы 7:

– коэффициент, представляющий собой комплекс теплофизических свойств охладителя, выбираемый из таблицы 7:

– радиус расчетного сечения камеры сгорания, м;

– радиус расчетного сечения камеры сгорания, м; – время работы двигателя, с;

– время работы двигателя, с; – массовый секундный расход охладителя, кг/с, равный:

– массовый секундный расход охладителя, кг/с, равный: ;

; .

. в расчетных сечениях камеры сгорания получают в миллиметрах и заносят их в таблицу 8:

в расчетных сечениях камеры сгорания получают в миллиметрах и заносят их в таблицу 8:

составляет 1,5 мм.

составляет 1,5 мм. (первое является расчетным, второе – выбираемое на основании расчетного, а также из конструктивных соображений и с учетом рекомендаций, приведенных выше).

(первое является расчетным, второе – выбираемое на основании расчетного, а также из конструктивных соображений и с учетом рекомендаций, приведенных выше). . Для последующих участков сопла с радиусом

. Для последующих участков сопла с радиусом  величину зазора выбирают постоянной, равной значению

величину зазора выбирают постоянной, равной значению  .

.

КС без учета пристеночного слоя

КС без учета пристеночного слоя  без учета пристеночного слоя компонентов топлива представлен ниже.

без учета пристеночного слоя компонентов топлива представлен ниже. для различных значений

для различных значений  находят по справочнику [3] и представляют найденные значения

находят по справочнику [3] и представляют найденные значения  в форме таблицы 9:

в форме таблицы 9:

. Пример такого графика представлен на рисунке 12.

. Пример такого графика представлен на рисунке 12.

, т. е. такое значение коэффициента избытка окислителя, которое обеспечивает максимальный удельный импульс тяги

, т. е. такое значение коэффициента избытка окислителя, которое обеспечивает максимальный удельный импульс тяги  проектируемого двигателя, так, в рассматриваемом примере

проектируемого двигателя, так, в рассматриваемом примере  .

. с учетом пристеночного слоя компонентов топлива

с учетом пристеночного слоя компонентов топлива с учетом пристеночного слоя компонентов топлива в КС производится в следующем порядке: вначале находят значения параметров продуктов сгорания для ядра потока, потом – для пристеночного слоя, затем – осредненные значения по сечению камеры сгорания.

с учетом пристеночного слоя компонентов топлива в КС производится в следующем порядке: вначале находят значения параметров продуктов сгорания для ядра потока, потом – для пристеночного слоя, затем – осредненные значения по сечению камеры сгорания. , выбирают несколько значений

, выбирают несколько значений  в окрестности оптимальной точки этого графика (слева и справа от оптимального значения

в окрестности оптимальной точки этого графика (слева и справа от оптимального значения  ). Этими значениями

). Этими значениями  заполняют первую строку таблицы 10. Выбранные таким образом

заполняют первую строку таблицы 10. Выбранные таким образом  соответствуют ядру форсуночной головки, поэтому им в таблице 10 присваивается дополнительный нижний индекс «я».

соответствуют ядру форсуночной головки, поэтому им в таблице 10 присваивается дополнительный нижний индекс «я». (табл. 10) находят в справочнике [3] соответственные значения параметров продуктов сгорания: плотность газов для ядра потока

(табл. 10) находят в справочнике [3] соответственные значения параметров продуктов сгорания: плотность газов для ядра потока  и удельный импульс тяги

и удельный импульс тяги  . Результаты заносят в таблицу 10.

. Результаты заносят в таблицу 10. проектируемого двигателя находят по справочнику [3] подбором, с учетом обеспечения температуры газового потока у стенки КС не более

проектируемого двигателя находят по справочнику [3] подбором, с учетом обеспечения температуры газового потока у стенки КС не более  , а также c учетом заданного давления в камере сгорания

, а также c учетом заданного давления в камере сгорания  .

. , выписывают соответственные ему значения параметров газа в пристеночном слое проектируемого двигателя: температуру газов, плотность газов, удельный импульс тяги

, выписывают соответственные ему значения параметров газа в пристеночном слое проектируемого двигателя: температуру газов, плотность газов, удельный импульс тяги  ).

).

выбирают с учетом данных статистики в зависимости от тяги проектируемого двигателя.

выбирают с учетом данных статистики в зависимости от тяги проектируемого двигателя.

. Необходимым значением

. Необходимым значением  .

.