Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет массы двигательной установкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

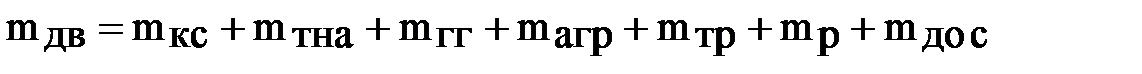

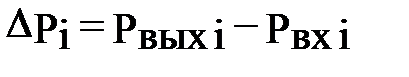

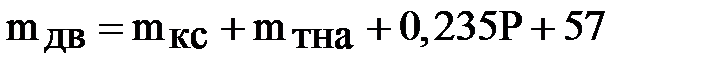

6.1. Общие вопросы теории Определение составляющих массы двигательной установки Масса двигательной установки (ДУ) зависит от значений режимных параметров: где

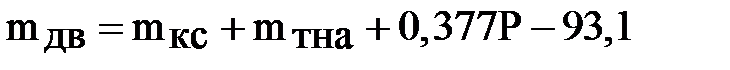

Масса двигательной установки может составлять 0,2–0,45 конечной массы i-й ступени ракеты. Она равна сумме масс отдельных агрегатов и узлов ДУ. Массы этих агрегатов выражают в виде функций режимных параметров двигателя. Таким образом, чтобы определить массу всей ДУ, необходимо рассчитать массу отдельных частей двигательной установки: 1) двигателя 2) топливного (бакового) отсека ракеты 3) системы наддува баковых отсеков Окончательно формулу массы ДУ можно представить в виде

Рассмотрим кратко каждую составляющую этой суммы в отдельности. Масса двигателя

Масса топливного отсека К агрегатам топливного отсека

Масса системы наддува

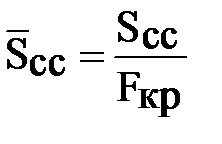

Удельная масса двигателя

По данным статистики, удельная масса маршевых ЖРД с насосной подачей топлива составляет Для приближенного расчета массы ДУ рассмотрим далее те составляющие ДУ, вклад которых в суммарную массу двигателя наиболее значителен.

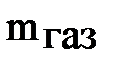

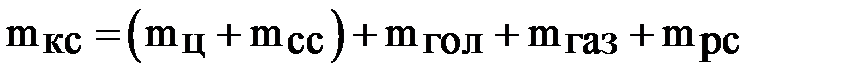

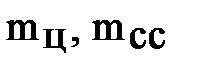

Масса камеры сгорания

Все перечисленные составляющие массы КС можно рассчитать как оболочки вращения, масса которых определяется путем умножения площади поверхности этих оболочек на удельную массу Масса цилиндрического участка КС и сужающейся части сопла

где

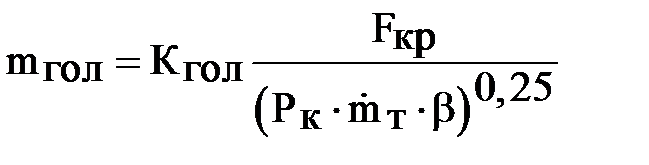

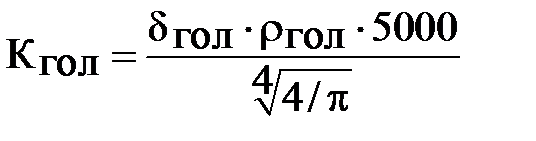

Масса форсуночной головки камеры сгорания и газовода Масса форсуночной головки камеры сгорания равна

где Масса газовода равна

где

Примечание. Расчетмассы газовода проводится только для ЖРД с дожиганием генераторного газа. У ЖРД без дожигания генераторного газа газовод отсутствует.

Общие выражения для масс

где

где

Масса расширяющейся части сопла Масса расширяющейся части сопла

где

Совершенно очевидно, что для расчета массы камеры сгорания

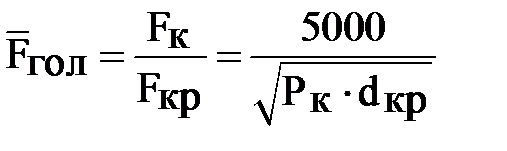

Определение относительных боковых поверхностей камеры Относительные боковые поверхности отдельных участков камеры сгорания

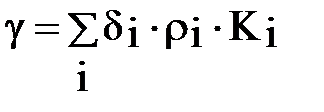

Определение удельных масс камеры При известных толщинах оболочек камеры сгорания и сопла искомые удельные массы

где

При неизвестных толщинах отдельных i-х оболочек камеры сгорания проектируемого двигателя удельная масса определяется на основании статистической обработки параметров реально существующих конструкций ЖРД. Толщина оболочки камеры сгорания ЖРД определяется как прочностными расчетами, так и технологическими факторами (т. е. допусками на листовой материал, возможностями станочного парка и приспособлений и др.). Для практических расчетов рекомендуется использовать соотношения для удельных масс камеры и сопла Расчетные формулы для определения массы камеры сгорания Для двигателей без дожигания [5] генераторного газа масса камеры сгорания определяется по эмпирической формуле

Для двигателей с дожиганием генераторного газа применяется формула

Эти формулы позволяют рассматривать массу КС как функцию семи переменных параметров двигателя, а именно:

где

Расчетные формулы для определения удельных масс Удельная масса камеры сгорания

при условии, что в этой формуле соблюдаются диапазон изменения параметров и их размерность в виде:

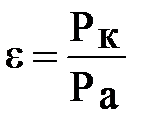

Удельная масса сопла

при условии, что диапазон изменения параметров соответствует соотношению

где

Расчетные формулы для определения относительных боковых поверхностей отдельных участков камеры сгорания Относительная боковая поверхность цилиндрической части камеры сгорания равна

Относительная боковая поверхность сужающейся части сопла равна

Относительная боковая поверхность расширяющейся части сопла равна

где

где

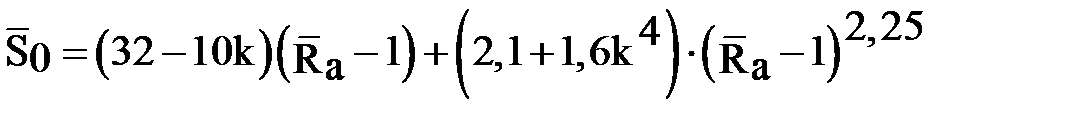

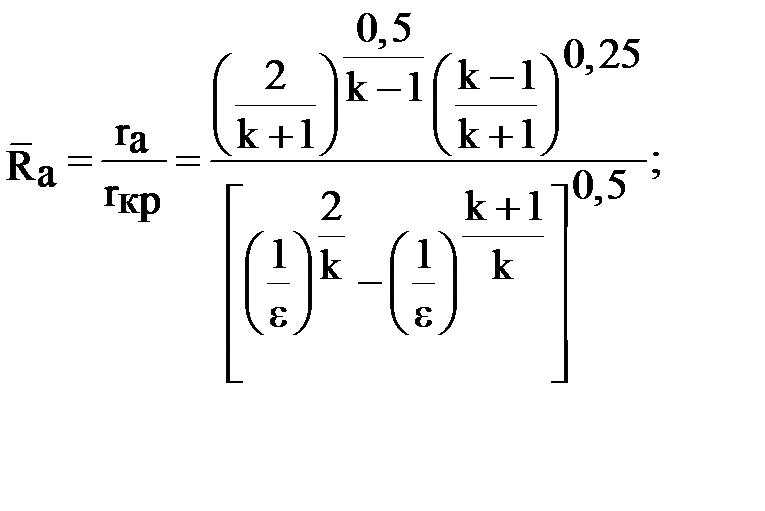

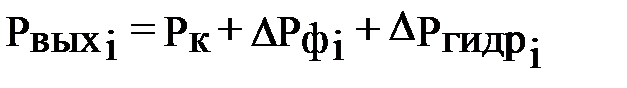

Масса турбонасосного агрегата двигательной установки С учетом обработки статистического материала по массе ТНА

· Двигатель без дожигания генераторного газа 1) 2) где

где

· Двигатель с дожиганием генераторного газа

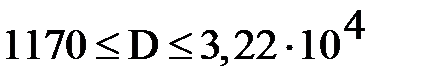

Примечание. При вычислении параметра D суммирование производится по всем i-м ступеням насосов турбонасосного агрегата (окислителя и горючего). Максимальная относительная ошибка в определении массы ТНА по приведенным формулам не превышает 8...11 % [4]. Частота вращения ротора турбонасосного агрегата Частота вращения

где

На основании анализа представленных формул можно сделать вывод, что масса одновального ТНА является функцией девяти параметров:

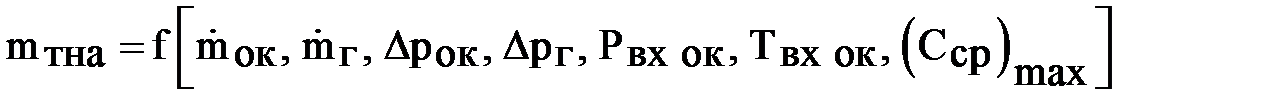

Масса остальных элементов двигателя К числу остальных элементов двигателя относят клапаны и агрегаты управления, газогенератор, трубопроводы, раму и детали общей сборки. Исследования показали, что масса этих элементов зависит от тяги и схемы двигателя. С использованием статистических данных по массе реально выполненных двигателей расчет полной массы двигателя · ЖРД без дожигания генераторного газа 1) 1) где Р – тяга ЖРД, кН. · ЖРД с дожиганием генераторного газа 2)

2)

Максимальная ошибка при использовании предложенных эмпирических формул не превосходит 15 %. Таким образом, с помощью приведенных соотношений можно рассчитать массу маршевого двигателя (различных схем) одноразового использования как функцию пятнадцати переменных величин:

|

||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 963; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.199 (0.008 с.) |

и др.,

и др., – давление в КС и на срезе сопла;

– давление в КС и на срезе сопла; – весовое соотношение компонентов топлива;

– весовое соотношение компонентов топлива; – давление на входе в насос окислителя i-й ступени ракеты.

– давление на входе в насос окислителя i-й ступени ракеты. ;

; ;

; .

. .

. определяется суммой масс следующих агрегатов и узлов:

определяется суммой масс следующих агрегатов и узлов:  – массы камеры сгорания (КС);

– массы камеры сгорания (КС);  – массы турбонасосного агрегата (ТНА);

– массы турбонасосного агрегата (ТНА);  – массы газогенератора (ГГ);

– массы газогенератора (ГГ);  – массы агрегатов автоматики (АГР);

– массы агрегатов автоматики (АГР);  – массы трубопроводов (ТР);

– массы трубопроводов (ТР);  – массы рамы (Р);

– массы рамы (Р);  – массы деталей общей сборки (ДОС). Таким образом, получаем

– массы деталей общей сборки (ДОС). Таким образом, получаем .

. слагается из масс топливных баков горючего

слагается из масс топливных баков горючего  , окислителя

, окислителя  и массы агрегатов топливного отсека

и массы агрегатов топливного отсека  .

. относят: сочленяющие и конструктивно-технологические элементы; агрегаты, обеспечивающие заправку ракеты, размещение, хранение и забор компонентов топлива. Таким образом, получаем

относят: сочленяющие и конструктивно-технологические элементы; агрегаты, обеспечивающие заправку ракеты, размещение, хранение и забор компонентов топлива. Таким образом, получаем .

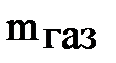

. включает в себя: массу рабочего тела

включает в себя: массу рабочего тела  , потребного на наддув баков; массу аккумуляторов давления

, потребного на наддув баков; массу аккумуляторов давления  , редукторов и арматуры

, редукторов и арматуры  , обеспечивающих поступление рабочего тела в баки, а также массу дренажно-предохранительной системы

, обеспечивающих поступление рабочего тела в баки, а также массу дренажно-предохранительной системы  . Таким образом, получаем

. Таким образом, получаем .

. необходима для оценки массового совершенства конструкции жидкостного ракетного двигателя. Она определяется отношением массы залитого ЖРД

необходима для оценки массового совершенства конструкции жидкостного ракетного двигателя. Она определяется отношением массы залитого ЖРД  к наибольшей тяге

к наибольшей тяге  этого двигателя на основном (номинальном) режиме работы ДУ. Таким образом,

этого двигателя на основном (номинальном) режиме работы ДУ. Таким образом, .

. кг/кН.

кг/кН. ЖРД может составлять 0,2...0,5 массы всей ДУ, поэтому она должна учитываться в весовых оценках двигателя, наиболее точно

ЖРД может составлять 0,2...0,5 массы всей ДУ, поэтому она должна учитываться в весовых оценках двигателя, наиболее точно  можно представить в виде суммы следующих масс: массы цилиндрического участка КС

можно представить в виде суммы следующих масс: массы цилиндрического участка КС  и сужающейся части сопла

и сужающейся части сопла  ; массы участка смесительной головки

; массы участка смесительной головки  ; массы газовода

; массы газовода  и массы расширяющейся части сопла

и массы расширяющейся части сопла  . Отсюда получаем формулу

. Отсюда получаем формулу .

. рассматриваемых оболочек. На основании этого допущения для составляющих масс двигателя были получены следующие формулы, представленные ниже.

рассматриваемых оболочек. На основании этого допущения для составляющих масс двигателя были получены следующие формулы, представленные ниже.

,

,

– относительные поверхности оболочек вращения;

– относительные поверхности оболочек вращения; – расход топлива;

– расход топлива; – расходный комплекс;

– расходный комплекс; – удельная масса камеры сгорания;

– удельная масса камеры сгорания; – боковые поверхности соответственных частей камеры сгорания;

– боковые поверхности соответственных частей камеры сгорания; – площадь критики.

– площадь критики. ,

, – относительная площадь форсуночной головки.

– относительная площадь форсуночной головки. ,

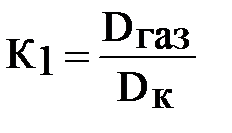

, – диаметр газовода;

– диаметр газовода; – длина газовода;

– длина газовода; – толщина стенки газовода;

– толщина стенки газовода; – боковая поверхность газовода;

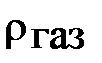

– боковая поверхность газовода; – плотность материала газовода;

– плотность материала газовода; – диаметр критического сечения сопла.

– диаметр критического сечения сопла. и

и  преобразованиями можно привести к следующему виду:

преобразованиями можно привести к следующему виду: ;

; ,

, ;

; ,

, – коэффициент безопасности;

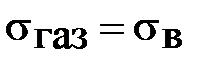

– коэффициент безопасности; – предельная характеристика материала газовода;

– предельная характеристика материала газовода; – коэффициенты, где

– коэффициенты, где  ;

;  .

.

с учетом неохлаждаемого насадка этого сопла, имеющего площадь поверхности

с учетом неохлаждаемого насадка этого сопла, имеющего площадь поверхности  , может быть определена по формуле

, может быть определена по формуле ,

, – удельные массы охлаждаемой и неохлаждаемой части сопла;

– удельные массы охлаждаемой и неохлаждаемой части сопла; – относительные боковые поверхности охлаждаемой и неохлаждаемой расширяющейся части сопла, определяемые по формуле

– относительные боковые поверхности охлаждаемой и неохлаждаемой расширяющейся части сопла, определяемые по формуле .

. по приведенным выше формулам необходимо получить значения относительных поверхностей участков КС: цилиндрического участка

по приведенным выше формулам необходимо получить значения относительных поверхностей участков КС: цилиндрического участка  , сужающейся и расширяющейся частей сопла

, сужающейся и расширяющейся частей сопла  , а также удельные массы камеры

, а также удельные массы камеры  и сопла

и сопла  . Определение этих параметров рассмотрим ниже.

. Определение этих параметров рассмотрим ниже.

могут рассчитываться известными математическими методами для оболочек вращения. Однако для определения

могут рассчитываться известными математическими методами для оболочек вращения. Однако для определения  камеры сгорания жидкостного ракетного двигателя можно также применять эмпирические формулы, которые рассматриваются ниже.

камеры сгорания жидкостного ракетного двигателя можно также применять эмпирические формулы, которые рассматриваются ниже. и сопла

и сопла

могут быть определены по обобщенной зависимости вида

могут быть определены по обобщенной зависимости вида ,

, – приведенная к постоянному значению по сечению КС толщина отдельной i-й оболочки камеры сгорания;

– приведенная к постоянному значению по сечению КС толщина отдельной i-й оболочки камеры сгорания; – плотность материала соответственной i-й оболочки камеры сгорания;

– плотность материала соответственной i-й оболочки камеры сгорания; – коэффициент присоединенной массы камеры сгорания (это сварные швы, коллекторы подвода компонентов топлива к камере сгорания и др.).

– коэффициент присоединенной массы камеры сгорания (это сварные швы, коллекторы подвода компонентов топлива к камере сгорания и др.). [4], полученные путем аппроксимации статистического материала по существующим двигателям. Эти эмпирические формулы рассматриваются ниже.

[4], полученные путем аппроксимации статистического материала по существующим двигателям. Эти эмпирические формулы рассматриваются ниже. .

.

,

, – расход топлива;

– расход топлива; – давление в КС и на срезе сопла;

– давление в КС и на срезе сопла; – показатель процесса истечения продуктов сгорания;

– показатель процесса истечения продуктов сгорания; – угол на срезе сопла;

– угол на срезе сопла; – относительная расходонапряженность камеры сгорания;

– относительная расходонапряженность камеры сгорания; – расходный комплекс.

– расходный комплекс.

с диаметром критического сечения сопла

с диаметром критического сечения сопла  может быть определена по эмпирической формуле

может быть определена по эмпирической формуле

кг/м2.

кг/м2. .

. определяется по эмпирической формуле

определяется по эмпирической формуле

,

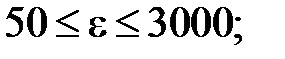

, – степень расширения газов в сопле, которая отвечает диапазону значений

– степень расширения газов в сопле, которая отвечает диапазону значений  ;

; кг/м2 – размерности параметров этой формулы.

кг/м2 – размерности параметров этой формулы. .

. .

. ,

, – относительная расходонапряженность, м/с;

– относительная расходонапряженность, м/с; – расходный комплекс, м/с;

– расходный комплекс, м/с; – расход топлива, кг/с;

– расход топлива, кг/с; – давление в камере сгорания, Па;

– давление в камере сгорания, Па; – приведенная длина двигателя, м.

– приведенная длина двигателя, м. – расчетные параметры формулы, определяемые как

– расчетные параметры формулы, определяемые как ;

;

;

; ,

, – угол на срезе сопла, град;

– угол на срезе сопла, град; – степень расширения продуктов сгорания в сопле,

– степень расширения продуктов сгорания в сопле,

– показатель процесса истечения продуктов сгорания с диапазоном изменения

– показатель процесса истечения продуктов сгорания с диапазоном изменения  .

.

существующих двигателей получены следующие зависимости.

существующих двигателей получены следующие зависимости. для

для  ;

; для

для  ,

, – параметр, вычисляемый по формуле

– параметр, вычисляемый по формуле ,

, – расход i-го компонента топлива;

– расход i-го компонента топлива; частота вращения ротора ТНА;

частота вращения ротора ТНА; – приращение давления в ступени насоса i-го компонента топлива;

– приращение давления в ступени насоса i-го компонента топлива; ;

; – давление в КС;

– давление в КС; – перепад давления на форсунках;

– перепад давления на форсунках; – гидравлическое сопротивление топливной магистрали i-го компонента топлива;

– гидравлическое сопротивление топливной магистрали i-го компонента топлива; – плотность i-го компонента топлива.

– плотность i-го компонента топлива. .

.

ротора ТНА может быть определена по формуле

ротора ТНА может быть определена по формуле ,

, – максимально возможное значение кавитационного коэффициента быстроходности, которое зависит от конструкции насоса;

– максимально возможное значение кавитационного коэффициента быстроходности, которое зависит от конструкции насоса; – допустимое кавитационное падение полного давления насоса окислителя (окислитель – наиболее кавитационно опасный из двух компонентов топлива ЖРД);

– допустимое кавитационное падение полного давления насоса окислителя (окислитель – наиболее кавитационно опасный из двух компонентов топлива ЖРД); – давление насыщенных паров окислителя;

– давление насыщенных паров окислителя; – плотность окислителя.

– плотность окислителя. .

. с учетом остальных элементов этого двигателя производят по формулам:

с учетом остальных элементов этого двигателя производят по формулам: при

при  ;

; при

при  ,

, при

при  ;

; при

при  .

. .

.