Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: конструирование и расчет прибылейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

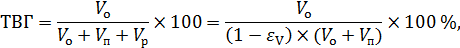

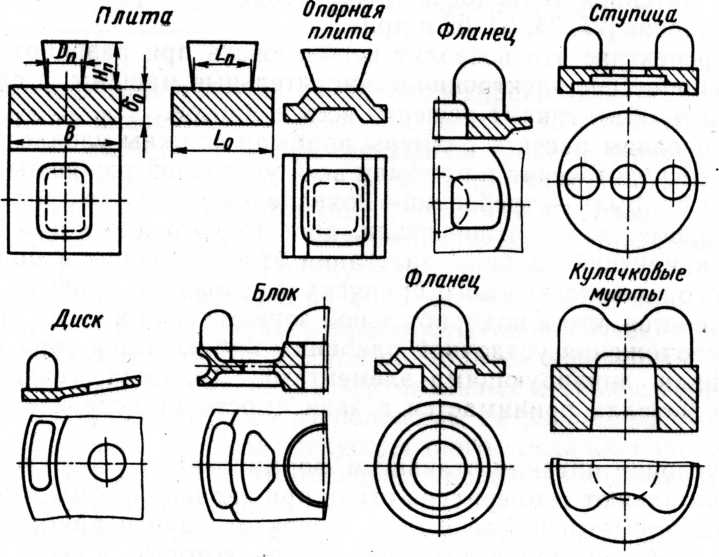

Цель работы – овладение навыками определения места установки прибылей и определение их размеров. Теоретическое введение. В процессе охлаждения и затвердевания залитый в форму металл уменьшается в объеме, дает усадку. Если уменьшение объема металла отливки не компенсируется поступающим извне жидким металлом, то в теле отливки образуется полость, усадочная раковина. Усадку жидкого металла в теле отливки компенсируют установкой прибылей. Прибыль выполняет свое назначение только в том случае, если жидкий металл в ней затвердевает позднее, чем в самой отливке. Поэтому сечение прибыли делается большим, чем сечение узла отливки, над которым она устанавливается. По геометрической форме прибыли классифицируют: на прибыли прямого (рис. 40, а, в) и бокового (рис. 40, б, г) питания, открытые (рис. 40, а, б) и закрытые (рис. 40, в, г) простого действия.

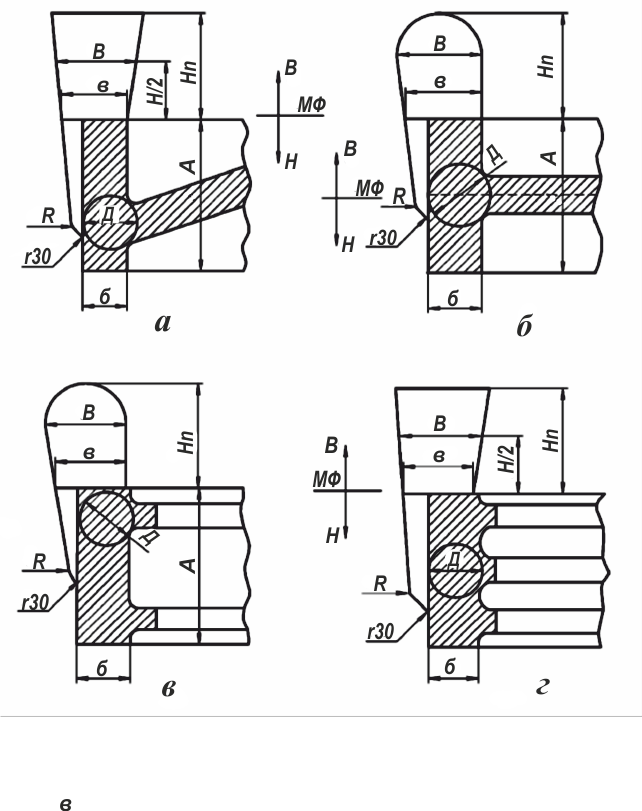

Рис. 40. При выборе типа прибыли необходимо отдавать предпочтение прямым цилиндрическим закрытым прибылям. Помимо экономичности и обеспечения лучших условий питания они обладают следующими преимуществами: для цилиндрических прибылей проще и дешевле изготовление моделей, закрытые прибыли упрощают формовку, препятствуют окислению металла при заливке, способствуют сокращению их необходимого объема за счет теплоизоляции сверху, обеспечивают постоянство объема прибыли. Открытые прибыли целесообразно применять при изготовлении крупных отливок. Когда можно осуществить доливку в них свежих порций металла для улучшения питания. Правильное определение размеров прибылей и мест их расположения имеет большое значение, так как от этого зависит качество отливок и коэффициент выхода годного. Выбирая места установки прибылей и их размеры, необходимо учитывать следующее: – усадочные раковины образуются в местах наибольшего скопления металла (местные утолщения, узлы сочленений, ребер, фланцы); – усадочные раковины располагаются обычно наверху отливки; – прибыли, установленные на массивных частях отливок, замедляют скорость охлаждения последних, способствуя увеличению остаточных напряжений в отливке; – устанавливаемые на отливках прибыли служат не только для предотвращения усадочных раковин в теле отливки, но и для собирания неметаллических включений и ликвидационных выделений; – установка прибылей на необрабатываемых частях отливки вызывает дополнительные затраты на зачистку мест установки прибылей. Для определения места установки прибылей и выбора их рациональных размеров обычно пользуются методом вписанных окружностей, основанном на принципе управляемого направленного затвердевания (рис. 41). Если в отдельные сечения отливки вписать окружность, то там, где будет вписана окружность наибольшего диаметра, будет и наибольшее сечение отливки и, следовательно, может возникнуть усадочная раковина.

Рис. 41

Диаметр окружности, вписанной в прибыль, должен превышать наибольший диаметр окружности, вписанной в наибольшее сечение отливки, питаемой этой прибылью. Метод расчета прибылей. Расчет прибыли по методу Василевского. Выбор места установки прибылей и определение их размеров следует начинать с выделения отдельных узлов отливки. Узлы отливки можно привести к двум типовым схемам питания (рис. 42, 43).

Рис. 42. Питание отливок по первой типовой схеме и примеры расположения прибылей

Рис. 43. Питание отливок по второй типовой схеме и примеры расположения прибылей На основе практических данных и положений, разработанных П.Ф. Василевским, основные размеры прибылей применительно к каждой схеме питания определяются по табл. 7, 8. Таблица 7 Ориентировочные соотношения основных параметров отливки δо и прибыли Dп, по первой типовой схеме питания

Примечание. Нижние и промежуточные значения D п/δо относятся к случаям применения прибылей с отношением размеров L п/ D п≥2, а также, если прибыли доливаются сверху. При шаровой форме прибыли применяется Н п/ D п=1. Таблица 8 Ориентировочные соотношения основных параметров отливки δо и прибыли Dп, по второй типовой схеме питания

Примечание. Нижние пределы отношений D п / δоотносятся к случаям доливок металла в прибыль после окончания заливки формы. Приливы а, b предназначены для компенсации возможных утонений тела в подприбыльной части ивыполняются сверх формовочного уклона (рис. 43). Отливку условно делят на самостоятельные узлы питания, определяют поперечный размер питаемой стенки δо или диаметр окружности, вписанный в питаемый узел, а по второй схеме питания подсчитывают также соотношение Н о/δо. На основании этих данных выбирают по табл. 8 для близких значений δо и Н о/δо соответствующие отношения D п/δо и Н п/ D п, а также относительную протяженность прибыли В =(1-2) D п. В зависимости от протяженности термических узлов и конструкции отливки определяется количество прибылей, необходимое для ее питания. После этого отношения переводят в конкретные размеры, строят контур прибыли и определяют технологический выход годного, т.е. отношение массы отливки к расходу жидкого металла на отливку, выраженное в процентах (табл. 9). Таблица 9 Ориентировочный технологический выход годного для отливок, изготовленных из углеродистых и низколегированных сталей

Окончание таблицы 9

Примечание. Расход металла на литники принят 3-6 % от общей массы жидкого металла, в том числе около 6 % при массе отливок до 500-600 кг. Расчет прибылей по методу Уралмашзавода. Простейший метод расчета прибылей для разностенных отливок и отливок, имеющих отношение преобладающих толщин стенок (максимальной к минимальной) в пределах 1,5-2,5, разработан и применяется на Уралмашзаводе. Формула расчета имеет вид

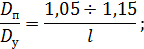

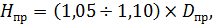

где D ш.п – диаметр шаровой прибыли, дм; V ж.м – объем жидкого металла, не-обходимого для изготовления отливки вместе с прибылями, дм3; Т – толщина стенки тела отливки, дм; Н пр – высота прибыли, дм. По результатам расчета можно построить схему (рис. 44). Для определения диаметра шаровой прибыли приняты следующие условия: – объем усадочной раковины равен (0,03-0,04) V ж.м и выражен как π d 3/6, где d – диаметр шара, равный объему усадочной раковины; – для компенсации влияния различных факторов на объем усадочной раковины введен коэффициент запаса 1,25; – удельный вес жидкого металла γ принят равным 7,0 кг/дм3;

Рис. 44. Схема построения шаровой прибыли

– скорости кристаллизации металла в отливке и в прибыли равны: т.е. если отливка с толщиной тела Т затвердевает, то в прибыли с каждой стороны образуется слой твердого металла, равный Т /2 (рис. 44); – для определения количества жидкого металла, необходимого для изготовления отливки, выход годного ориентировочно принимается 60-80 %. Для примера возьмем выход годного, равного 70 %. Тогда, зная черновой вес отливки, можно определить жидкий вес отливки, кг:

Объем жидкого металла, дм3:

Если на отливку требуется установить несколько прибылей, то для определения их размеров принимается объем жидкой части отливки, на которую будет установлена прибыль. Для отливок, имеющих массивный узел, диаметр прибыли вычисляют по методу Нехендзи и Оболенцева:

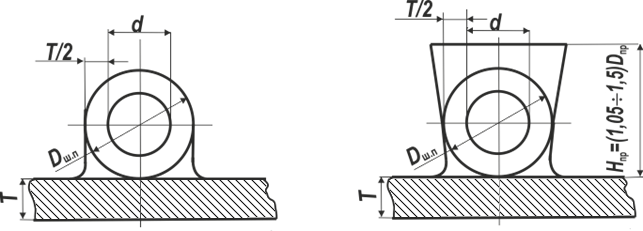

где D пр – диаметр прибыли, дм; d – диаметр окружности, вписанной в узел, дм; Q – вес питаемого узла, кг; 0,1 – коэффициент, принятый для концентрированного узла; 0,2 – коэффициент для разветвленного узла. Высота прибыли принимается (1,0-1,5) D пр, относительная протяженность прибылей – 30–50 % и более в зависимости от конфигурации отливки, длины детали или питаемого узла. Расчет прибылей методом Пржибыла. Расчет прибылей по методу И. Пржибыла применим для многих литейных сплавов. Более надежные результаты он дает в случае образования концентрированных усадочных раковин, например, при изготовлении отливок из стали, высокопрочного чугуна и т.д. Объем прибыли V п

где β – отношение объема прибыли к объему усадочной раковины (V п/ V р); ε V – часть объемной усадки сплава, принимающая участие в формировании уса-дочной раковины; V у – объем питаемого узла отливки, м3. Для определения V п по данному уравнению необходимо выделить в отливке узлы питания и рассчитать объем V у каждого из них. Величина ε V зависит от типа сплава: для алюминиевых ε V = 0,043-0,055; для магниевых ε V = 0,040-0,045; для цинковых ε V = 0,045-0,050; для латуней ε V = 0,061-0,065; для безоловянных бронз ε V =0,08, для оловянных бронз ε V = 0,045-0,050, для сталей и высокопрочного чугуна ε V = 0,045. Коэффициент β выбирается из условия работы прибыли: для прибылей, где рабочее давление ниже атмосферного β = 11-12; для прибылей с атмосферным давлением в усадочной раковине β = 9-10; для теплоизолированных прибылей β = 8-9; для обогреваемых прибылей β = 6-7. Из найденного объема V п рассчитываются размеры прибыли. При этом отношение высоты прибыли к ее диаметру Н п: D п на отливках ориентировочно должно быть равно 1,25-1,50 для закрытых и 1,50-1,90 для открытых прибылей. Расчетные формулы для определения конструктивных параметров прибылей различных конфигураций приведены в табл. 10. Таблица 10 Определение высоты типовых конструкций прибылей

Окончание таблицы 10

После определения конструктивных размеров прибыли прогнозируется эффективность работы прибылей и определяется технологический выход годного. Для этого рассчитывается R п и сравнивается с R y (R – приведенная толщина прибыли или теплового узла, равная отношению объема к поверхности охлаждения: R = V / F). Для сплавов, заливаемых без перегрева, R п/ R y должно быть не менее 1,03. Приближенный технологический выход годного (ТВГ) определяется по формуле

где V o – объем отливки, м3; V p – объем усадочной раковины, м3. Полученный ТВГ сравнивается с нормируемым для подобных отливок. В большинстве случаев при литье цветных сплавов в песчано-глинистые формы эта величина составляет 45-70 %. При заниженных значениях ТВГ принимается решение об использовании какого-либо способа повышения эффективности работы прибылей. Расчет прибылей для зубчатых колес и венцов. Расчет прибылей ведут по второй типовой схеме питания (рис. 45). Величину подприбыльного пополнения рассчитывают в зависимости от диаметра окружности D, вписанной в питаемый узел, и толщины обода А.

Рис. 45. Эскиз конструирования прибыли на зубчатом колесе: 1 – контур закрытой прибыли; 2 – контур открытой прибыли; 3 – грязесборник

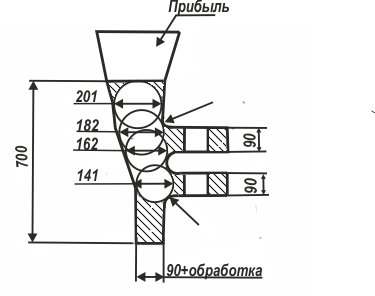

Пополнение а, необходимое для определения размера D, принимается равным 0,2 А. Ширина основания прибыли определяется суммой размера диаметра D и К, где К составляет 0,3 Н. Величину Н находят из построения. По внутреннему диаметру ступицы подприбыльное пополнение определяют по методу вписанных окружностей, основанному на правиле управляемого направленного затвердевания. При малом внутреннем диаметре ступицы иногда бывает целесообразно отверстие в ступице не выполнять. Подвод металла производится под прибыль сифоном в ступицу и обод в деталях с наружным диаметром более 1200 мм или только в обод при диаметре колеса менее 1200 мм. Упрощенный метод расчета прибыли (рис. 46) на ободе зубчатых колес разработан и применяется на Уралмашзаводе (табл. 11).

Рис. 46. Эскизы прибылей на ободе зубчатых колес: а – диск, выполненный под углом; б – однодисковое колесо; в – двухдисковое колесо; г - трехдисковое колесо Таблица 11 Размеры необходимые для построения прибылей на ободе зубчатого колеса

Окончание таблицы 9

Примечание. Построение прибылей производится с учетом следующих условий: для однодисковых зубчатых колес с тонким ободом(D ≤ 60мм ) высотой до 100 мм и диаметром до 600 мм принимается Н п=(1,4-1,5) А; L= 22-50 % (при отсутствии ребер жесткости диска ставится только одна прибыль, принимая L= 22-30%);для двух-трехдисковых зубчатых колес с толщиной обода δ>70 мм и высотой примерно 200 мм принимают Н п = А. Необходимо проверить, чтобы отъемная часть закрытой прибыли вместе с хвостовиком свободно извлекалась из формы. Расчет фланцевых прибылей. Технологические пополнения назначают по толщине и внешнему контуру механически необрабатываемой поверхности фланцев. Эти пополнения не тождественны припуску на механическую обработку. Расчет фланцевых прибылей (рис. 47) на детали типа тройников, патрубков, колен производится согласно табл. 12.

Рис. 47. Эскиз фланцевых прибылей Таблица 12 Размеры для построения фланцевых прибылей

Расчет прибылей для отливок из цветных сплавов. Для расчета площади поперечного сечения прибыли предлагается упрощенный метод расчета по отношению диаметра прибыли D п к диаметру окружности, вписанной в питаемый узел отливки D у (метод Б.Б. Гуляева): – для компактных узлов

– для узлов со среднеразвитой поверхностью

– для узлов с очень развитыми поверхностями

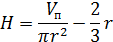

где D п – диаметр прибыли; D у – диаметр питаемого узла. Отношения берутся тем больше, чем больше отношение длины питаемого узла к его толщине. Высота прибыли Н п = (1,0-1,5) D п. Форма прибылей аналогична прибылям для стальных отливок. Применяется прибыль прямого и бокового действия. Наиболее эффективны прибыли прямого действия. В отливках с явно выраженными тепловыми узлами прибыли располагают над ними. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 4. Необходимо определить рациональное положение отливки в форме; показать места установки прибылей; произвести расчет прибыли; нанести размеры прибыли на чертеж литейно-модельных указаний (см. рис. 38).

ПРАКТИЧЕСКАЯ РАБОТА 6.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 3183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.130.228 (0.009 с.) |

определяется по уравнению

определяется по уравнению

H+r не менее высоты питаемого узла

H+r не менее высоты питаемого узла

H+r не менее высоты питаемого узла

H+r не менее высоты питаемого узла