Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: конструирование и расчет литниковых системСодержание книги

Поиск на нашем сайте

Цель работы – овладение навыками определения выбора места подвода литниковой системы к отливке и определение ее размеров. Теоретическое введение. Расчет литников в узком смысле предусматривает определение продолжительности заливки формы металлом и размеров элементов литниковой системы. Однако такое решение задачи еще не гарантирует получение качественной отливки, так как, например, неудачно выбранное место подвода питателей может привести к размыву формы или стержня и вызвать брак отливки по различным дефектам. Поэтому при расчете литниковой системы одновременно решаются следующие основные задачи: определение продолжительности заливки формы металлом; выбор места подвода металла и направления питателей; выбор размеров и соотношения площадей элементов литниковой системы. Для сокращения усадочных явлений в сером чугуне необходимо при разработке технологи и заливки каждой детали стремиться к тому, чтобы температура металла по всем сечениям выравнивалась. Для этого существуют различные приемы, одним из которых является подвод металла в тонкие места отливки. Этим ликвидируется разогрев массивных частей отливок и достигается выравнивание температурного режима отливки. При необходимости у массивной части отливки устанавливается холодильник. Питатели необходимо располагать, таким образом, и в том количестве, чтобы истекающий из них металл не мог интенсивно разогреть стенку формы, горизонтальные поверхности формы быстро покрывались металлом, уровень его в форме при заливке изменялся равномерно (струя металла в процессе заливки формы не должна прерываться). Рекомендации при выборе места подвода металла в форму: – подвод металла в тонкое место отливки способствует выравниванию скорости охлаждения тонкой и более массивной частей отливки, уменьшению напряжений и усадочных раковин; – при расположении питателей желательно, чтобы струя не ударяла в стенку формы или стержня, горизонтальные поверхности формы быстро покрывались металлом; – уровень металла в форме в процессе заливки не должен иметь продолжительных остановок; – части стержней с вентиляционными каналами не должны перегреваться потоком подводящего металла; – для чугунных отливок целесообразна система запертого типа (способствующая задержанию шлака), сужающаяся (быстрое заполнение металлом с положительным давлением); – для уменьшения скорости потока чугуна в каналах используются тормозящие литниковые системы. Их отличие использование местного сопротивления дросселя (например, в виде сетки, щели, внезапного сужения канала и последующего расширения и. т. д.). После определения типа литниковой системы должно быть выбрано число (табл. 13) и место подвода питателей к отливке. Для этого рекомендуется: – рассредоточенный подвод металла большим количеством питателей снижает возможность местных разогревов, способствует уменьшению усадки, пористости, горячих и холодных трещин, пригара в районе подвода; – чрезмерное уменьшение сечения питателей увеличивает торможение металла, может вызвать замедленное заполнение формы и сократить полезный эффект от рассредоточенного подвода; – для обеспечения плотности и повышения механических свойств стальных отливок питатели необходимо подводить под прибыль или в массивные части отливок, питаемые прибылью; – подвод металла в вертикально расположенные элементы отливок обеспечивает более высокую плотность, чем в расположенные элементы горизонтально; – для обеспечения заполнения тонкостенных отливок целесообразно подводить металл сверху и располагать особо тонкие стенки вертикально; – количество металла, проходящего через тонкую стенку, число поворотов на пути металла и длина пути в тонкой стенке должны быть минимальными; - не допускать расположения литниковой системы в непосредственной близости от стержневого знака для ликвидации противодавления газа; – избегать расположения питателей около холодильников и жеребеек; – осуществлять одностороннее движение металла в форме; – при изготовлении тонкостенных стальных отливок больших габаритных размеров, металл необходимо подавать к тонким стенкам с помощью большого числа питателей. Таблица13 Выбор числа питателей для стальных отливок

Для отливок с не большими толщинами стенок можно пользоваться следующими данными (табл. 14). Таблица14 Количество металла, протекающего через один питатель

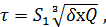

Определение оптимальной продолжительности заливки. Продолжительность заливки формы определяется требованиями термической однородности отливки и способами подвода металла (сверху или с низу, в тонкие или толстые места). При подводе металла снизу и питании из верхних прибылей (питание сверху) заливка должна проводиться быстро. При медленной заливке возникает опасность перевода усадочной раковины из прибыльной части в тело отливки. При подводе металла сверху отливки и питании ее из верхней прибыли заливка должна производиться с минимальной скоростью. При таком режиме заливки величина усадочной раковины уменьшается и концентрируется в прибыльной части. При отливке деталей с толстыми стенками быстрый подвод металла приводит к уменьшению термической неоднородности ее. Аналогичное явление имеет место и при медленном подводе металла к тонкостенным отливкам. Минимальная продолжительность заливки формы определяется: возможностью полного удаления из формы и стержня воздуха и газов; необходимостью минимального размывания формы и стержней; минимальным ударом металла о верхнюю плоскость формы в конце ее заполнения; получением отливки с минимальным увеличением ее размера. Максимальная продолжительность заливки формы определяется возможностью: – обеспечения металлу необходимой жидкотекучести; – создания необходимой скорости поднятия металла в форме с целью избежание образования на поверхности отливки «заворотов» и «спаев». Расчет литниковых систем по методу Дубицкого Г.М. дает удовлетворительные результаты для мелкого стального литья при заливке форм из поворотных ковшей через носок и для среднего и крупного литья при заливке форм из стопорных ковшей[2]. Расчет производят, начиная с определения оптимального времени продолжительности заливки, затем проверяют скорость подъема уровня металла в форме и, наконец, определяют суммарную площадь сечения питателей. Величина оптимальной продолжительности заливки τ определяется на основании практических данных о средней или преобладающей толщине стенок отливки δ, веса жидкого металла в форме Q (вес отливки, литниковой системы и прибыли) и постоянного коэффициента S, принимаемого по данным табл. 15, и может быть условно выражена

где S 1 – коэффициент продолжительности заливки, зависящий от рода сплава, температуры заливки, места подвода металла; δ – преобладающая толщина стенки отливки, мм; Q – вес жидкого металла в форме, кг.

Значение коэффициента S1

Примечание. Для отливок, склонных к образованию внутренних напряжений, трещин и усадочных раковин, значение S 1 увеличивается на 0,1-0,2. При отливке в металлические или песчано-глинистые формы, но с большим количеством наружных холодильников, если заливка ведется быстро, коэффициент S 1 уменьшается на 0,1-0,2. Для стали с более высокой температурой разливки значение коэффициента S 1 следует увеличить на 0,1-0,2.

Средняя скорость подъема уровня металла в форме υ определяется в зависимости не только от высоты, но и от толщины стенки отливки

где h – высота отливки от нижней до верхней точки (по положению при заливке), мм; τ– продолжительность заливки формы, с. Значения υ в зависимости от толщины стенок отливки по данным Дубицкого Г. М. должны соответствовать: при толщине стенок7-10 мм скорость заливки Скорость заливки должна соответствовать данным продолжительности заливки. Если

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 716; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.54.100 (0.006 с.) |

Таблица15

Таблица15

должна быть не менее 20 мм/с; при толщине 10-40 мм – более 10 мм/с; при толщине более40 мм – более 8 мм/с.

должна быть не менее 20 мм/с; при толщине 10-40 мм – более 10 мм/с; при толщине более40 мм – более 8 мм/с. окажется недостаточной, нужно или изменить положение отливки в форме (принятой при заливке), или уменьшить время заливки, изменяя соответственно параметры литниковой системы. Зная продолжительность заливки формы металлом, можно определить площадь сечения питателей (F пит) в зависимости от типа ковшей, т.е. поворотных или стопорных.

окажется недостаточной, нужно или изменить положение отливки в форме (принятой при заливке), или уменьшить время заливки, изменяя соответственно параметры литниковой системы. Зная продолжительность заливки формы металлом, можно определить площадь сечения питателей (F пит) в зависимости от типа ковшей, т.е. поворотных или стопорных.