Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диагностирование цилиндро-поршневойСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

А.Н Токарев

Техника транспорта, Обслуживание и ремонт

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

УДК 629.113.004.5 ББК Токарев А.Н. Техника транспорта, обслуживание и ремонт. Лабораторный практикум. В 4-х ч. Часть 2. /Барнаул: Изд. АлтГТУ, 2012. – 69 с.

Лабораторный практикум включает описание и технологию проведения лабораторных работ по курсу «Техника транспорта, обслуживание и ремонт» проводимых на кафедре «Организация и безопасность движения» Алтайского государственного технического университета им. И.И. Ползунова на имеющемся лабораторном оборудовании.

Лабораторный практикум предназначен для студентов, обучающихся по направлению подготовки 190700 «Технология транспортных процессов».

Рассмотрено и одобрено на заседании кафедры «Организация и безопасность движения» АлтГТУ.

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Алтайский государственный технический университет им. И.И. Ползунова» Кафедра «Организация и безопасность движения»

Токарев Александр Николаевич

Техника транспорта, обслуживание и ремонт

ЛАБОРАТОРНЫЙ ПРАКТИКУМ часть 2

Методические указания по выполнению лабораторных работ

Барнаул • 2012

ВВЕДЕНИЕ Основной целью лабораторных работ по курсу «Техника транспорта, обслуживание и ремонт» (ТТОР) является закрепление теоретических знаний и приобретение практических навыков в выполнении наиболее типичных и важных операций технического обслуживания транспортных средств. Лабораторные работы проводятся на оборудовании имеющемся на Автотранспортном факультете для студентов специальности «Организация и безопасность движения». Перед лабораторными занятиями студенту желательно прослушать лекции по соответствующей теме, самостоятельно изучить рекомендуемую литературу и только после этого приступить к выполнению лабораторной работы. Перед началом занятий студенты должны усвоить общие правила техники безопасности при выполнении лабораторных работ. Занятия включают: вводную беседу преподавателя, изучение лабораторного оборудования и техники безопасности при работе на этом оборудовании, изучение технологии проведения лабораторной работы, проведение самой лабораторной работы, снятие требуемых результатов измерения, обработку полученных результатов, составление отчета и защиту выполненной работы.

ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ЛАБОРАТОРНЫХ РАБОТ ПО КУРСУ ТТОР

Общие требования безопасности при проведении лабораторных работ в учебных заведениях изложены в ГОСТ 12.4.113-82. Перед началом занятий студенты должны изучить общие требования безопасности и только после опросного контроля знаний правил безопасной работы на имеющемся оборудовании могут быть допущены к проведению лабораторных работ.

Требования к студентам Студенты допускаются к выполнению лабораторных работ только после прохождения инструктажа по безопасности труда и пожарной безопасности в лаборатории в целом и на каждом рабочем месте. При проведении лабораторных работ желательно работать в рабочей одежде. Допускается работать в повседневной одежде, не стесняющей движения и не имеющей свободно висящих деталей (шарфов, ремней, не застегнутых рукавов и т.д.). Категорически запрещается на рабочем месте пользоваться открытым огнем, курить, баловаться, включать без разрешения преподавателя любое оборудование. Первое включение в работу стендов и приборов, а также первые измерения параметров должны проводиться под руководством преподавателя, а последующие – с его разрешения. При проведении испытаний автомобиля запрещается: - находиться на пути следования автомобиля. Разрешается находиться от траектории движения автомобиля на расстоянии не менее трех метров; - проводить измерения при не остановленном автомобиле; - студенту находиться за рулем автомобиля при его испытании; - находиться под вывешенном на подъемнике автомобиле; - мыть руки в бензине, прикасаться руками, смоченными в бензине к глазам, носу, рту. Перед пуском в работу оборудования следует убедиться в надежности его крепления, в отсутствии своих товарищей вблизи деталей, начинающих вращаться после включения стенда, убедиться в том, что весь инструмент убран в положенное место и что стенд или автомобиль не начнет перемещаться после его включения или запуска двигателя автомобиля. Все студенты на данном рабочем месте должны быть предупреждены о включении в работу оборудования или запуске двигателя. Измерения необходимо проводить только после ознакомления с устройством, правилами эксплуатации и технологией измерения

Лабораторная работа №3 Диагностирование цилиндро-поршневой Группы двигателя Общие сведения. Двигатель является сложным и важным агрегатом автомобиля. Из общего количества неисправностей двигателя определенная часть приходится на его кривошипно-шатунный механизм. Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала. К нему относятся: блок цилиндров, головка блока цилиндров, поршни с кольцами, поршневые пальцы, шатуны, коленчатый вал, коренные и шатунные подшипники, маховик и поддон. Наиболее важным в кривошипно-шатунном механизме является цилиндро-поршневая группы /ЦПГ/. От ее технического состояния зависит мощность двигателя и, в то же время, она в наибольшей степени подвержена износу. Поэтому практически важно постоянно следить за техническим состоянием ЦПГ.

Цель работы. Изучить и практически освоить приемы диагностирования ЦПГ двигателя.

Содержание работы. 1. Изучить меры безопасности при выполнении данной работы. 2. Изучить применяемое оборудование, приборы и технологию работы с ними. 3. Изучить методы диагностирования ЦПГ. 4. Провести внешний осмотр и прослушивание двигателя. 5. Определить давление в конце такта сжатия по цилиндрам. 6. Определить утечку сжатого воздуха из цилиндров. 7. Сделать вывод о техническом состоянии двигателя и дать рекомендации по объему обслуживания и текущего ремонта двигателя. 8. Составить и защитить отчет по лабораторной работе.

Оборудование Двигатель, компрессометр модели 179, прибор К-69М.

Меры безопасности К диагностированию двигателя допускаются студенты, изучившие конструкцию применяемого оборудования и правила его эксплуатации, ознакомившиеся с методикой диагностирования и мерами безопасности. Во время работы двигателя, операции подключения приборов запрещаются. Пуск двигателя осуществляется по разрешению преподавателя. Перед подачей сжатого воздуха в цилиндры необходимо надежно затормозить автомобиль ручным тормозом.

Принципы диагностирования Цилиндро-поршневая группа относится к основным элементам двигателя лимитирующим его ресурс. Изнашивание деталей ЦПГ приводит, прежде всего, к снижению герметичности надпоршневого пространства. Поэтому разработанные методы диагностирования состояния ЦПГ основаны на параметрах, непосредственно характеризующих уплотняющую способность кольцевого уплотнения: давление в цилиндре в конце такта сжатия; расходе масла на угар; прорыве газов в картер; утечка сжатого воздуха при опрессовке камеры сгорания неработающего двигателя. Наиболее простым способом определения технического состояния ЦПГ является измерение давления в цилиндре в конце такта сжатия. Давление в конце такта сжатия (компрессия) определяется с помощью прибора, основой которого является стандартный манометр, вставляемый в отверстие для свечи. У двигателя выкручиваются свечи зажигания, в отверстие свечи вставляется манометр (компрессометр), двигатель проворачивается стартером, и по компрессометру замеряют величину компрессии. Хорошим диагностическим параметром оценки технического состояния ЦПГ является утечка сжатого воздуха из цилиндров при опрессовке камеры сгорания неработающего двигателя. Определяется утечка сжатого воздуха с помощью прибора К-69М. Этим прибором можно для каждого цилиндра двигателя определить износ колец, потерю ими упругости, их поломку, износ или задир цилиндров, потерю герметичности клапанов и прокладки головки цилиндров. Работа прибора основана на оценке утечки по давлению воздуха, вводимого внутрь цилиндра через отверстие для свечи или форсунки при неработающем двигателе. Поршень проверяемого цилиндра в этом случае устанавливается в верхнюю точку на такте сжатия. Наличие в цилиндре неплотностей вызывает утечку из него воздуха и уменьшение давления в камере прибора, регистрируемое манометром. Для удобства пользования прибором по манометру определяют не давление, а относительную утечку воздуха в процентах по отношению к максимальному значению утечки. Разряжение во впускном трубопроводе определяется с помощью стандартных вакуумметров и также характеризует степень износа ЦПГ.

Порядок выполнения работы 1 Провести внешний осмотр 1. Проверить уровень масла в двигателе. 2. Подключить к двигателю систему отсоса выхлопных газов. 3. Завести и прогреть двигатель. 4. Осмотреть двигатель снаружи, обращая внимание на следы течи охлаждающей жидкости, масла, топлива. 5. Проверить легкость пуска двигателя, устойчивость работы на оборотах холостого хода, приемистость, бесперебойность и равномерность работы. 6. Убедиться в отсутствии подтекания масла из-под крышек клапанной коробке, поддона, картера и через сальники коленчатого вала при работе двигателя на средних оборотах. 7. Заглушить двигатель.

По цилиндрам Давление в конце такта сжатия (компрессия) определяется с помощью приборов – компрессометра или компрессографа (рис. 4).

А Б

Рисунок 4 - Компрессометры А) компрессометр для бензиновых двигателей, Б) компрессометр для дизельных двигателей.

Технология измерения 1. Проверить состояние и заряженность аккумуляторной батареи; 2. Вывернуть все свечи зажигания; 3. Открыть полностью воздушную и дроссельную заслонки; 4. Ввернуть (или вставить, в зависимости от конструкции прибора) наконечник компрессометра в отверстие для свечи первого цилиндра; 5. Прокрутить стартером коленчатый вал двигателя (10-12 оборотов); 6. По манометру определить максимальное показание прибора и записать его; 7. Вывернуть компрессометр из свечного отверстия и вернуть стрелку манометра в исходное положение; 8. Аналогичные операции выполнить для каждого цилиндра.

3.1 Исследовать влияние степени открытия воздушной и дроссельной заслонок на величину давления сжатия в цилиндрах: 1. Разработать методику исследования и согласовать ее с преподавателем; 2. Разработать технологию проведения исследования на основе технологии проделанных работ и утвердить ее у преподавателя; 3. Выполнить исследование.

Технология измерения 1. Подготовить двигатель к работе, для чего: прогреть двигатель; открыть капот; снять крышку с прерывателя-распределителя и токоразносчик (бегунок). 2. Подготовить прибор к работе: 2.1 открыть запорный вентиль воздушной магистрали настолько, чтобы манометр, установленный на воздушной магистрали, показывал давление в пределах 300,0-600,0 кПа; 2.2 соединить с помощью быстросъемной муфты шланг воздушной магистрали с входным штуцером прибора; 2.3 вращая рукоятку редуктора, установить стрелку измерительного манометра на нулевую отметку, что соответствует давлению 160 кПа; 2.4 вставить в быстросъемную муфту тарировочный штуцер из комплекта принадлежностей и сверить показания манометра с величиной, указанной в паспорте. Если показания манометра совпадают с величиной, указанной в паспорте – прибор готов к работе. 3. Оценить состояние цилиндров по величине утечки У1 и раз- ности (У2 – У1): 3.1 ввернуть в отверстие для свечи первого цилиндра штуцер и одеть на него сигнализатор; 3.2 поворотом пусковой рукоятки подвести поршень первого цилиндра в ВМТ (конец такта сжатия определяется по прекращению звукового сигнала); 3.3 вставить в корпус прерывателя-распределителя шкалу с подставкой, а на валик распределителя стрелку; 3.4 вращая подставку со шкалой, совместить отметку шкалы, обозначающую В.М.Т. первого цилиндра, с концом стрелки: 3.5 снять сигнализатор со штуцера; 3.6 включить низшую передачу коробки передач и затормозить двигатель ручным тормозом; 3.7 присоединить быстросъемную муфту соединительного шланга к штуцеру, ввернутому в двигатель; 3.8 как только стрелка манометра остановится, произвести отсчет по шкале и записать его значение У2; 3.9 установить поршень первого цилиндра в положение начала такта сжатия (по шкале с подставкой); 3.10 замерить утечку воздуха через цилиндр У1; 3.11 замерить утечку воздуха У1 и У2 во всех цилиндрах согласно порядку их работы, при этом установку поршня в начале и в конце такта сжатия производить по шкале и стрелке, установленным на прерыватель. 4. Определить более точно места утечки воздуха для цилиндра, имеющего наибольшую утечку. Для этого: 4.1 отсоединить прибор от двигателя и воздушной магистрали; 4.2 установить поршень проверяемого цилиндра в положение конца такта сжатия; 4.3 соединить шланг воздушной магистрали непосредственно со штуцером, установленным в двигателе; 4.4 оценить состояние поршневых колец и клапанов, руководствуясь следующими диагностическими признаками: а) если неисправны клапаны, то визуально наблюдается колебание пушинок индикатора утечки, который вставляется в отверстие для свечи, согласно таблице на панели прибора; б) если сильно изношены поршневые кольца, то сильный шум прорывающегося воздуха ясно слышен в маслозаливной горловине. 5. Произвести операции, связанные с окончанием проведения лабораторных измерений.

Постановка диагноза. 1. Определить техническое состояние ЦПГ двигателя по результатам диагностирования. Для этой цели необходимо сравнить полученные результаты диагностирования с предельными нормативами, приведенными в таблице №1. 2. Дать заключение о техническом состоянии ЦПГ двигателя, и дать рекомендации по дальнейшему использованию двигателя.

Таблица 1.

5. Составить отчет по проделанной работе и защитить его в конце лабораторной работы.

Приложение Прибора К-69М Компрессометры Компрессометр предназначен для измерения компрессии в цилиндрах двигателя автомобиля.

Устройство и принцип работы. Компрессометр (рисунок 3) состоит из корпуса, в который вмонтирован манометр 4 на 10 кгс\см2, соединенный с трубкой 2. На другом конце трубки имеется золотник с резиновым наконечником 1.

Рисунок 3 – Приборы для измерения компрессии А) – с манометром (компрессометр); Б) – с самописцем (компрессограф); 1 – наконечник; 2 – труба; 3 – рукоятка; 4 – манометр; 5 – карта с записью по цилиндрам; 6 – цилиндр с поршневым приводом самописца.

Резиновый наконечник служит для создания уплотнения при работе между отверстием свечи цилиндра и компрессометром. Требования безопасности. Для работы с компрессометром допускаются лица, ознакомившиеся с устройством и работой компрессометра. При проведении измерений компрессии в цилиндрах двигателя система зажигания должна быть выключена во избежание поражения током высокого напряжения, поступающего на свечи и возможности воспламенения рабочей смеси.

Лабораторная работа № 4 И питания автомобиля Общие положения. В процессе эксплуатации автомобиля в системах электрооборудования и питания возникают различные неисправности, требующие диагностических, регулировочных и других работ по техническому обслуживанию. Объем этих работ составляет от 11 до 17 процентов общего объема по ТО и ремонту автомобиля. Как показывает анализ, до 30% простоя автомобилей происходит в результате неисправности электрооборудования и до 15% - в результате неисправности системы питания. Наличие неисправности в этих системах влияет на мощность и расход топлива. Так запаздывание момента зажигания на 5о–8о по углу поворота коленчатого вала вызывает снижение мощности на 20% и увеличение расхода топлива на 20–25%. Техническое состояние элементов системы питания во многом предопределяет топливную экономичность автомобиля и расходы на его содержание.

Цель работы. Изучить и практически освоить приёмы диагностирования системы зажигания и питания.

Содержание работы 1. Изучить конструкцию систем зажигания и питания применяемых на автомобилях. 2. Изучить методы диагностирования системы зажигания (классическая система) и системы питания бензинового двигателя с впрыском топлива. 3. Изучить устройство применяемого диагностического оборудования. 4. Определить основные параметры системы зажигания: - угол опережения зажигания; - угол замкнутого состояния контактов прерывания; - состояние катушки зажигания, кулачка и вала распределителя, конденсатора, свечей зажигания. 5. Определить основные параметры системы питания: - качество распыла топлива форсункой; - производительность и развиваемое давление топлива топливным насосом; - количество топлива подаваемого каждой форсункой. 6. Сделать заключение о техническом состоянии системы зажигания и питания исследуемого двигателя. 7. Составить отчет по лабораторной работе.

Оборудование и инструмент. Двигатель автомобиля, осциллоскоп Э-206, приборы для диагностики системы питания, инструмент для разборочно-сборочных работ.

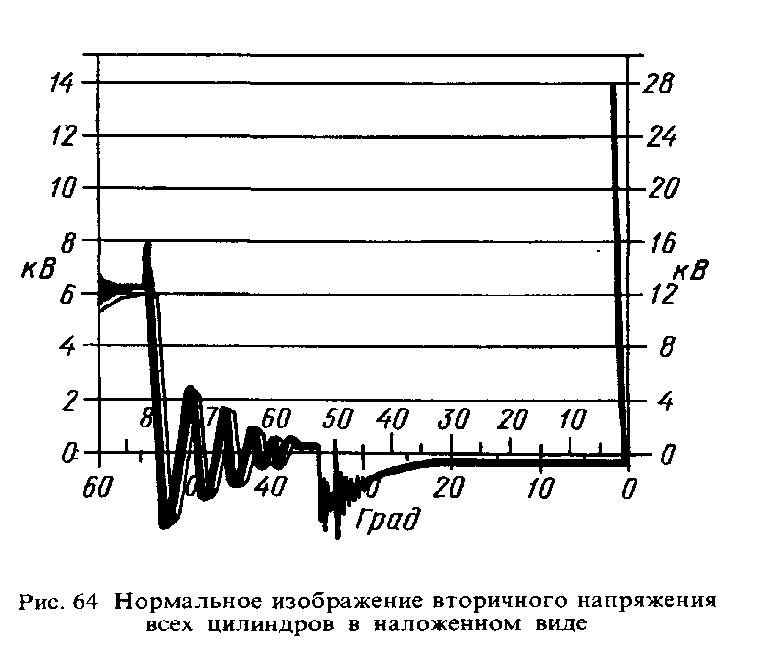

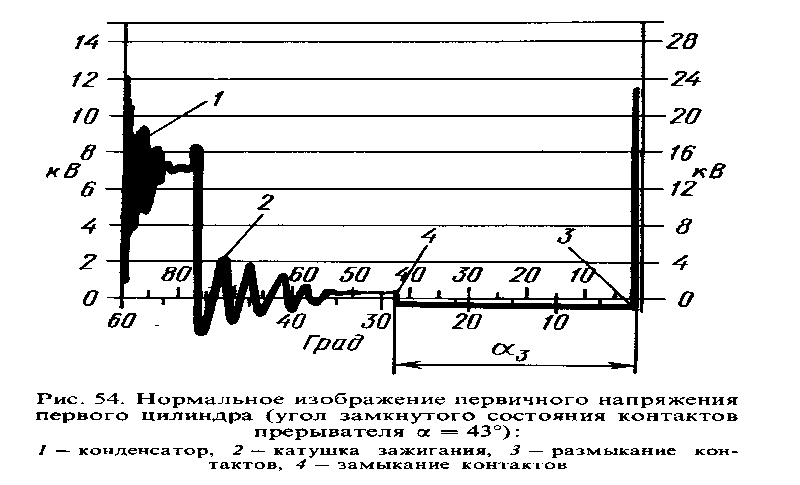

Меры безопасности. К выполнению работы допускаются студенты, изучившие инструкцию используемого оборудования и правила его эксплуатации. Подключение приборов системы питания и зажигания должны производиться при неработающем двигателе. Корпус осциллоскопа (мотор-тестера) должен быть надежно заземлен. Контрольно-регулировочные работы, выполняемые при работающем двигателе необходимо проводить на посту, оборудованном местным отсосом отработавших газов. При диагностировании систем при работающем двигателе нельзя прикасаться к вращающимся частям и присоединять провода. При пользовании стробоскопическим фонарем соблюдать осторожность, чтобы не попасть под вращающиеся детали двигателя, так как они кажутся неподвижными вследствие стробоскопического эффекта. Запрещается вскрывать осциллоскоп Э-206 или работать с ним при снятых задних стенках. Запрещается прикасаться к токоведущим кабелям и датчикам в местах присоединения их к двигателю автомобиля. Системы зажигания Система зажигания является одной из самых сложных и важных систем двигателя. От её технического состояния зависит мощность и расход топлива двигателя. На автомобилях применяются следующие системы зажигания: - контактная (классическая); - контактно-транзисторная; - бесконтактно-транзисторная; - многокатушечная, бесконтактная. Системы зажигания В конструкции большинства импортных автомобилей и современных отечественных (ГАЗ-3110) получили распространение электронные системы зажигания высокой энергии. Особенности конструкции. Принцип работы таких систем состоит в том, что блок управления по сигналам датчиков определяет момент зажигания и выдаёт управляющие импульсы на модуль зажигания. Модуль зажигания по сигналам блока управления выдаёт импульсы высокого напряжения на свечи зажигания. Такие системы установлены на автомобилях Ford, Citroen, Peuqect, Mitsubishi, ВАЗ, Волга и других. Они имеют одну катушку зажигания для каждой пары цилиндров. С каждого конца вторичной обмотки катушки зажигания идут высоковольтные провода на свечу зажигания, и искра проскакивает одновременно на двух свечах. Причем один раз на одном цилиндре идет искра при такте сжатия, а на другом - при выпуске (вхолостую), второй раз - наоборот. «Холостая» искра не приносит никакого вреда двигателю. При такой системе отпадает необходимость в распределителе, крышке распределителя и роторе. Такая система зажигания не имеет каких-либо подвижных деталей и поэтому не требует обслуживания и регулировки в эксплуатации. Все это исключает механическое изнашивание и повышает надежность системы в целом. Дальнейшее усовершенствование систем зажигания можно проследить на некоторых моделях BMW, Nissan, Saab и Volvo, где используется отдельная катушка зажигания для каждого цилиндра. Такие катушки зажигания устанавливаются прямо на свече зажигания и не имеют ни распределителя, ни ротора, ни провода высокого напряжения, что еще более повышает надежность систем зажигания. В отличие от систем с «холостой» искрой, эта система образует искру только на ходе сжатия и поэтому гарантирует более длительную эксплуатацию катушек и свечей зажигания. Вероятность отказа таких систем очень мала. Расшифровка осциллограмм. Осциллограммы, представленные на рис. 4 и 5 отражают следующие процессы. В точке 0 происходит размыкание контактов прерывателя. При этом магнитное поле вокруг индукционной катушки сжимается и исчезает, а его линии пересекают витки первичной и вторичной обмотки катушки зажигания. В первичной обмотке при этом наводится ток напряжением до 400В, а во вторичной 18-30кВ. После пробоя межэлектродного промежутка свечи зажигания напряжение во вторичной и первичной цепи соответствует 1,5кВ и 40В, и в этих условиях некоторое время поддерживается горение искры. Колебание напряжения в первичной цепи в период горения искры связаны с работой конденсатора, который периодически заряжается токами противоиндукции и разряжается на первичную обмотку, поддерживая искровой разряд. В точке 1 искра обрывается и в первичной и вторичной цепях наблюдаются колебательные затухающие процессы связанные с индуктивностью первичной обмотки катушки зажигания и емкостью конденсатора. Чем больше рабочих витков в первичной обмотке, тем выше индуктивность и больше колебаний во вторичной обмотке. В точке 2 колебания затухают, при этом в первичной цепи устанавливается напряжение, создаваемое аккумуляторной батареей или генератором, а во вторичной цепи напряжение становится равным нулю. В точке 3 происходит замыкание контактов прерывателя. При этом по первичной обмотке катушки зажигания пойдет ток, сила которого будет зависеть от сопротивления /состояния/ контактов прерывателя. Вокруг катушки начнет «расти» магнитное силовое поле. За счет нагрузки напряжения в первичной цепи падает почти до нуля. Поскольку при «росте» магнитного поля его линии пересекают витки первичной и вторичной обмоток катушки зажигания в направлении, противоположному тому, которое было при размыкании контактов прерывателя, напряжение во вторичной обмотке получает противоположную полярность по сравнению с искрой. Его величина будет зависеть от силы тока в первичной цепи / состояние контактов прерывателя/ и достигнет величины порядка 5 кВ. Этого напряжения не достаточно для зажигания искры. Пробойное напряжение составляет 8-12кВ. Поэтому после точки 3 напряжение во вторичной обмотке снова стремится к нулю, по мере насыщения магнитного поля индукционной катушки В точке 4 процесс повторяется для следующего цилиндра. Характерные осциллограммы приведенные на рис. 4 и 5 несут информацию о большом количестве неисправностей системы зажигания. Так на осциллограмме первичного напряжения непосредственно измеряют угол замкнутого состояния контактов, по которому делают заключение о зазорах между ними. По напряжению искрового разряда /осциллограмма вторичного напряжения/ делается заключение о зазорах между электродами свечи и о компрессии в цилиндрах двигателя /о степени изношенности цилиндропоршневой группы/. По участку 1-2 на вторичной осциллограмме судят о состояние катушки зажигания емкости конденсатора. При межвитковом замыкании первичной обмотки колебания ослабляются и исчезают, а при большой емкости наоборот чрезмерно усиливаются. Если не наблюдается резкого выброса напряжения в точке 3 на вторичной осциллограмме, то это свидетельствует о плохом состояние /пригорании/ контактов. Отсутствие колебаний на последующем участке осциллограммы указывает на наличие межвиткового замыкания во вторичной обмотке. Появление дополнительной «ступеньки» напряжение в точке 4 указывает на неисправную работу конденсатора (искрение контактов прерывателя). Однако, наблюдение одной общей для всех цилиндров осциллограммы, не дает достаточной информации о таких важных параметров системы зажигания как зазоры между электродами свечи и момент размыкания /замыкания/ контактов прерывателя. Для распознания этих неисправностей необходимо иметь отдельные осциллограммы, расположенные в порядке работы цилиндров двигателя, т.е. как бы привязать их к моменту подачи искры в первый цилиндр. При этом, сравнивая осциллограммы различных цилиндров, можно видеть различие между ними, а по порядку работы цилиндров легко находить «адрес» неисправности. Для удобства определения неисправности системы зажигания конструкция прибора позволяет получить на экране осциллографа следующие виды изображений: 1. Наложенное изображение – осциллограммы всех цилиндров накладываются друг на друга (рис. 6). Это позволяет выявить отклонение в осциллограммах.

Рисунок 6 - Нормальное изображение вторичного напряжения всех цилиндров в наложенном виде

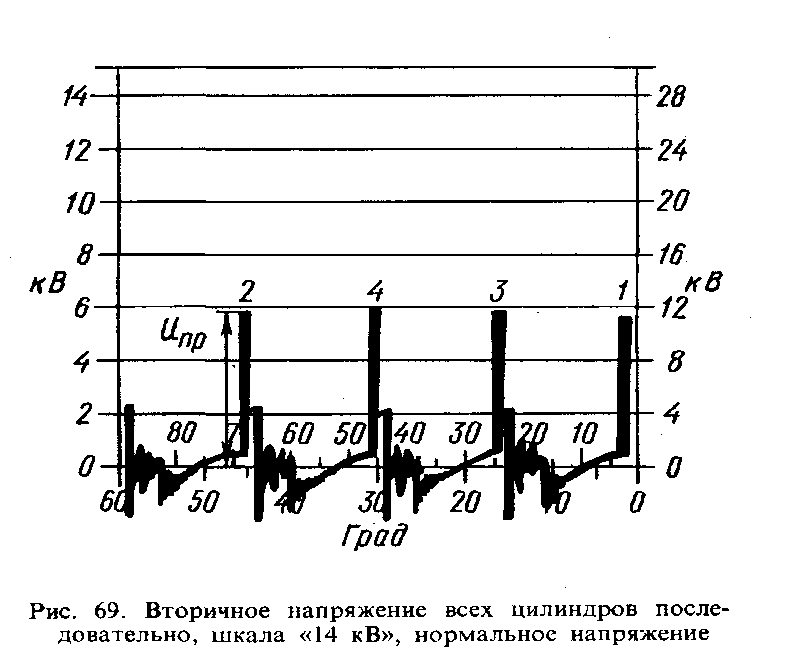

2. Серийное последовательное изображение – осциллограммы расположены друг за другом в порядке работы цилиндров двигателя (рис. 7). Это позволяет видеть различие между осциллограммами, а по порядку работы цилиндров легче находить «адрес» неисправности. 3. Серийное изображение одной, выбранной осциллограммы (рис. 8).

Диагноз системы зажигания ставится на основе сравнения полученной осциллограммы с эталонной, приведенной на рис. 4 и 5. Осциллограммы с характерными неисправностями приведены в приложении.

Рисунок 7 – Осциллограмма вторичного напряжения всех цилиндров расположенные последовательно в порядке работы цилиндров

Рисунок 8 - Серийное изображение первичного напряжения первого цилиндра

Порядок выполнения работы. 1. Изучить устройство осциллографа Э-206 (см. приложение к работе). 2. Подготовить двигатель и осциллограф Э-206 к работе, для чего перед началом работы на стенде проверить: - готовность двигателя к работе (выполнить операции ежедневного обслуживания двигателя и прогреть его); - подсоединить стенд к электрической сети. 3. Определить основные параметры системы зажигания с использованием прибора Э-206. 3.1. Подключить осциллограф Э-206 согласно рис. 2, приложение. 3.2. Включить и настроить осциллограф (см. приложение). 3.3. Запустить двигатель и установить частоту вращения коленчатого вала 1000 об/мин. 3.4. Определить угол замкнутого состояния контактов прерывателя. Манипулируя управляющими ручками прибора, получить и отрегулировать осциллограмму одного первого цилиндра так, чтобы точки Т0 и Т4 (рис. 4) расположились на горизонтальной градировочной шкале соответственно в точках 00 и 900 (00 и 600 для шести цилиндров, 00 и 450 для восьми цилиндров). Измерить по длине отрезка Т3- Т4 угол и сравнить его с нормативом (рис. 4). При угле замкнутого состояния, отличном от нормы, остановить двигатель и, не отключая осциллографа, отрегулировать (увеличить или уменьшить) зазор между контактами. Запустить двигатель и проверить по осциллограмме качество регулировки зазора. 3.5. Проверить состояние кулачка и вала распределителя. Переключением селекторов, тумблеров или кнопок получить осциллограмму «наложения» цилиндров (рис. 2 приложения). Вращая ручки настройки, отрегулировать осциллограмму по шкале. Состояние кулачка и вала распределителя определяется по накладке в точке Т3 (рис. 1). На рис. 5 приложения вертикальные линии в точке Т3 разошлись. Что свидетельствует или о неодинаковом износе кулачка /разные выступы/, или о чрезмерном люфте вала распределителя. Неравномерность подачи искры в цилиндры должна быть на белее 3-4% от времени одного рабочего цикла индукционной катушки. Если разброс момента замыкания контактов превышает 60 по шкале осциллографа, то необходимо заменить прерыватель. 3.6. Определить состояние свечей и проводов высокого напряжения: А). По вторичному напряжению полного рабочего цикла. Соответствующим переключением и настройкой получить вторичную осциллограмму полного рабочего цикла. В зависимости от состояния свечей можно получить осциллограмму (рис. 10 – 19 приложения), показывающую по величине пиков напряжения состояние свечей. Остановить двигатель, вывернуть свечи с зазорами, отличающимися от нормы, и отрегулировать межэлектродный промежуток при помощи щупа. Запустить двигатель и проверить по осциллограмме качество регулировок. Б). По вторичному напряжению одного цилиндра. Пользуясь ручками настройки и переключателями, получить одну из многих осциллограмм вторичного напряжения для одного цилиндра. На рис.6 приложения – нормальная осциллограмма при исправной свече. Если будет получена осциллограмма, приведенная на рис. 9 приложения, то это значит, что имеются потери в цепи высокого напряжения. В этом случае необходимо замкнуть свечу на массу с помощью отвертки и, если осциллограмма изменилась, цепь высокого напряжения повреждена. Остановить двигатель и заменить поврежденный провод высокого напряжения. Вывернуть свечу и очистить ее от нагара. 3.7. Определить состояние конденсатора. Если будет получена осциллограмма, показанная на рис. 2, 3 приложения, то это означает, что плохо работает конденсатор /при размыкании искрят контакты прерывателя/. В этом случае необходимо остановить двигатель, проверить контакты или заменить конденсатор. 4. Произвести операции, связанные с окончанием работы. С впрыском топлива Такие системы питания используются практически на всех марках автомобилей иностранного производства. На наших отечественных автомобилях они имеются на марках ВАЗ и ГАЗ, а также на иномарках. выпускаемых в России. Особенности конструкции. Впрыск бензина позволяет оптимизировать практически любые режимы работы двигателя, что в свою очередь резко сокращает расход топлива, снижает токсичность отработавших газов и повышает практически все эксплуатационные показатели автомобиля. За последние годы появилось достаточно много конструкций систем впрыска топлива. Классификация систем впрыска топлива: I. По месту подачи топлива: - система непосредственного впрыска (в цилиндр); - система впрыска во впускной тракт. II. По способу подачи топлива: - системы с циклической подачей; - системы непрерывного впрыска. III. По типу узлов, дозирующих топливо: - системы с плунжерными насосами; - системы с электромагнитными форсунками; - системы с дозатором-распределителем топлива. Наиболее распространенные системы - это системы с впрыском во впускной тракт. Различают: - системы c впрыском топлива в зону впускных клапанов, - системы c впрыском топлива во впускную трубу. В первом случае форсунки устанавливаются либо в головке блока, либо во впускном трубопроводе в непосредственной близости от впускных окон головки. Во втором случае форсунка устанавливается во впускном патрубке на некотором расстоянии от клапанов. Различают системы: а) с одной или двумя форсунками на все цилиндры; б) с форсункой на каждый цилиндр. Как правило, системы с впрыском топлива состоят из гидромеханической части и электронной части. В гидромеханическую часть входят: электробензонасос, фильтр тонкой очистки топлива, топливная рампа, форсунки, регулятор давления топлива, топливный аккумулятор. В электронную часть входят различные информационные датчики, исполнительные механизмы и электронный блок управления. Электронный блок управляет режимами работы двигателя и является управляющим центром системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

Работа системы впрыска Количество топлива, подаваемого форсунками, регулируется электрическим импульсным сигналом от блока управления. Блок управления отслеживает множество данных о состоянии двигателя, рассчитывает потребность в топливе и определяет необходимую длительность подачи топлива форсунками. Эту длительность называют шириной или длительностью импульса. Для увеличения количества подаваемого топлива ширина импульса удлиняется, а для уменьшения подачи топлива сокращается. Ширина (длительность) импульса подбирается блоком управления также и в зависимости от различных условий работы двигателя, таких, например, как пуск, высокогорье, мощностное обогащение рабочей смеси, торможение и т.д.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 2811; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.58.141 (0.011 с.) |