Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сварка полимерных материаловСодержание книги

Поиск на нашем сайте

Для неразъемного соединения полимерных материалов в основном применяют сварку плавлением и очень редко химическую сварку. Сварка плавлением основана на свойстве полимерных материалов при нагреве выше определенных температур или в набухшем состоянии (при введении растворителя) переходить в вязкотекучее состояние, которое при наличии плотного контакта соединяемых деталей способствует возникновению межмолекулярного взаимодействия. Сваркой плавлением сваривают термопласты и эластотермопласты. Для обеспечения плотного контакта свариваемых поверхностей и удаления из зоны сварки прослоек, препятствующих взаимодействию макромолекул, необходимо, помимо нагрева или введения растворителя, прикладывать усилие. При этом в зоне контакта протекают реологические (перемешивание расплава, изменение ориентации и др.) и диффузионные процессы, которые в значительной степени определяют качество сварного соединения. Основными параметрами режима сварки принято считать температуру и время нагрева свариваемых деталей, а также давление при сварке и время его действия. Режимы сварки определяются путем варьирования температуры нагрева в интервале выше температуры текучести, но ниже температуры деструкции при различной продолжительности и удельном давлении. Таким образом, вязкость полимера связывает основные параметры сварки (температуру нагрева деталей, время нагрева, давление при сварке, скорость приложения давления) с физико-химической природой полимера. В основе химической сварки лежит процесс реализации химических связей между макромолекулами. Она может быть осуществлена за счет функциональных групп свариваемых полимеров или с помощью мостикообразующих веществ, вводимых в сварной шов. Например, дополнительным нагревом до температур, превышающих температуру отверждения, заставляют прореагировать между собой оставшиеся в поверхностных слоях деталей реакционноспособные группы реактопластов на основе фенолоформальдегидных, анилиноформальдегидных и других смол. Способы сварки пластмасс Для сварки пластмасс используются следующие способы (рис.7.6…7.11): 1. Нагретым газом (рис. 7.6). 2. Контактная тепловая сварка (рис.7.7). 3. Накладными электронагревателями (рис.7.8).

4. Сварка экструдируемой присадкой (рис. 7.9). 5. Трением (рис. 7.10) 6. Ультразвуком и лазером (рис. 7.11).

В практике наиболее распространены первые два способа сварки.

Присадочный материал обычно содержит 3…10 % пластификатора. Жесткие пластины толщиной менее 2 мм могут свариваться без разделки кромок и без зазора. В качестве газа - теплоносителя чаще всего используют воздух. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток.

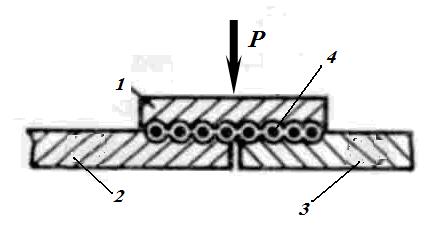

Рис. 7.8. Сварка накладными электронагревателями: 1-электромуфта, 2, 3 – свариваемые детали; 4 – нихромовая проволока Контактная тепловая (рис. 7.7) сварка (сварка нагретым инструментом) подразделяется на два вида: оплавением и проплавлением. При роликовой сварке нагреватель (1) перемещается вдоль свариваемой поверхности шва (3), а нагретые участки сжимаются роликом (2). При роликовой высокочастотной сварке можно сваривать изделия толщиной до 5мм при хорошем качестве и высокой производительности процесса. Сварку накладными нагревателями (рис.7.8) осуществляют путём нагрева свариваемых поверхностей (2,3) током, пропускаемым по металлическому проводнику (1). Усилие в зоне плавления, необходимое для сварки, создается вследствие теплового расширения нагреваемого и расплавляемого материала. Этим методом очень удобно сваривать трубы (раструбные соединения) в труднодоступных местах.

При сварке (рис.7.9) экструдируемой присадкой (1) из барабана кассеты (1) присадочный материал плавится в корпусе (2) и непрерывно поступает в зону соединения свариваемых деталей (5). Прочность сварного соединения (4) увеличивается при прокатке формируемого шва (4) роликом (6). Иногда используется сварка литьем, когда присадочный материал в расплавленном виде подается непосредственно из литьевой машины.

Сварка трением (рис. 7.10) используется для тел вращения. Одна деталь вращается, а вторая неподвижна, или может также вращаться, но в противоположном направлении; к деталям прикладывается нагрузка сжатия. В результате трения через некоторое время пластмасса в зоне трения нагревается до плавления, вращение прекращается, нагрузка сжатия увеличивается и детали свариваются.

Сварку ультразвуком (рис. 7.11) ведут на токах частотой 20…50 кГц с помощью ультразвукового электрического генератора. Электромагнитные колебания с помощью магнито - или электростикатора (1-корпус, 2-катушка, 3- трансформатор – усилитель) преобразуются в механические колебания волновода (4), часть энергии механических колебаний которых переходит в тепловую, пластмасса нагревается до температуры плавления и детали (5) свариваются. Сварка деталей лазером (рис. 7.11) используется для полимерных пленок. Соединяемые (7) кромки пленок нагревают инфракрасными лучами (2). Луч (2) лазера (3) отклоняющим зеркалом (1) и фокусирующей линзой (4) подается на пленки (7), перемещаемые роликом (6) и прижимаемые роликом (6), нагревает и сваривает пленки.

|

||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.101.224 (0.011 с.) |

Сварка нагретым газом (рис. 7.6) - способ, при котором тепло на свариваемые поверхности (3,4) подают нагретой в горелке (1) струей газа. Сварку газовым теплоносителем можно вести с присадочным материалом и без него. Присадочный материал при сварке листов может быть в виде прутка (2) круглого (Æ 2…6 мм) или другого сечения, а при сварке пленок - в виде ленты шириной 10…15 мм.

Сварка нагретым газом (рис. 7.6) - способ, при котором тепло на свариваемые поверхности (3,4) подают нагретой в горелке (1) струей газа. Сварку газовым теплоносителем можно вести с присадочным материалом и без него. Присадочный материал при сварке листов может быть в виде прутка (2) круглого (Æ 2…6 мм) или другого сечения, а при сварке пленок - в виде ленты шириной 10…15 мм.

Реологические процессы, протекающие в шве, имеют решающее значение в получении шва высокого качества. Эти процессы зависят не только от свойств материала, геометрических параметров, но и от режима сварки. Начальное давление нагревателя по мере оплавления неровностей на кромках свариваемого материала должно снижаться, чтобы уменьшить количество вытекающего из зоны контакта расплава. После нагрева и осадки охлаждение по всей площади сварки должно происходить равномерно под постоянным давлением.

Реологические процессы, протекающие в шве, имеют решающее значение в получении шва высокого качества. Эти процессы зависят не только от свойств материала, геометрических параметров, но и от режима сварки. Начальное давление нагревателя по мере оплавления неровностей на кромках свариваемого материала должно снижаться, чтобы уменьшить количество вытекающего из зоны контакта расплава. После нагрева и осадки охлаждение по всей площади сварки должно происходить равномерно под постоянным давлением.