Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механическая обработка металлов

Механическая обработка это: -обработка давлением (прокатка, ковка и др., см. рис. 8.5); -резанием (рис. 8.17…8.19); -шлифовка, полировка. Сверление (рис.8.17) используется для получения в детали или заготовке цилиндрического отверстия. Основными характеристиками режима сверления являются: V - скорость резания, определяемая диаметром D и частотой вращения n сверла: V = π D n; S- подача на один оборот сверла, мм / оборот. Сверление выполняется на сверлильных станках, или с помощью электродрели, а иногда - пневмодрелью или ручной дрелью. Сверло состоит из рабочей части и конического или цилиндрического хвостовика, необходимого для крепления его в головке сверлильного станка или электродрели. Наиболее распространены спиральные сверла. Их изготовляют из инструментальных сталей (У7, …,У13, 9ХС, Р9 и др.) или применяются пластины из твердого сплава (ВК-3, …), припаянные к рабочей части. Сверла различаются: -по диаметру и длине сверла -по виду крепления - цилиндрический или конический хвостовик; -по назначению (для сверления металла, дерева, бетона). Отверстие при сверлении может быть: сквозным (сверло проходит через просверливаемую поверхность), глухим (глубина отверстия меньше толщины поверхности), под резьбу или под развёртку. Отверстие после сверления получается чуть больше диаметра сверла (на 0,08…0,2 мм). Для сверления отверстий в кирпиче и бетоне используются перфораторы. Рабочим инструментом является бур - сверло с напайкой из твёрдосплавного материала. Перфоратор при сверлении создаёт вращательное и ударное воздействие бура на камень, а в случае использования вместо бура зубила или лопатки ударами (без вращения) разрушает (откалывает) частицы камня.

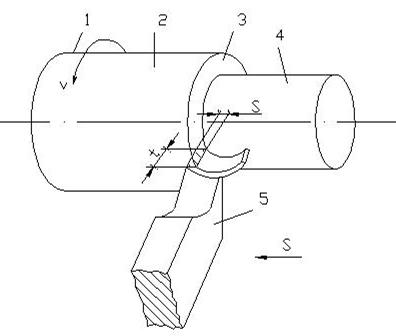

Рис. 8.18. Схема процесса точения: 1-деталь; 2- обрабатываемая поверхность; 3- поверхность резания; 4- обработанная поверхность; 5 – резец

Точение (рис. 8.18) проводится при вращательном движении детали V и поступательном движении S резца на токарных станках. Рис. 8.18. Схема процесса точения: 1-деталь; 2- обрабатываемая поверхность; 3- поверхность резания; 4- обработанная поверхность; 5 - резец Главные технологические параметры режима резания: V- скорость резания, V = π D n, где D- диаметр поверхности резания;

n – частота вращения детали (шпинделя станка); S – продольная подача резца на один оборот детали, мм/об; t – глубина резания (поперечная подача, мм/об), мм При изготовлении деталей может выполняться наружное резание (представлено на рис. 8.18), расточка отверстий, отрезание заготовки или детали, нарезание резьб, как наружных, так и внутренних. В соответствие с назначением резцы могут быть проходными, отрезными и резьбовыми. Они изготовляются цельным из одного материала, или, чаще всего, рабочая часть изготовляется из твердосплавной пластины, которая припаивается к головке державки резца. Фрезерование (рис. 8.19) выполняется на фрезерных станках при

одновременном быстром вращении фрезы и медленном перемещении детали относительно фрезы. Основными характеристиками процесса фрезерования являются: V- скорость фрезования, определяемая по формуле: V = π Dфр nфр, где Dфр - наружный диаметр фрезы; nфр – частота вращения фрезы, мин -1; S – подача детали, мм/об; t – глубина резания, мм. В зависимости от назначения фрезы различаются: цилиндрические, торцевые, дисковые, шпоночные. Шлифование широко используется для чистовой и отделочной обработки поверхностей с помощью абразивного инструмента: шлифовальных кругов различного профиля, шлифовальных брусков и наждачной бумаги. Круги состоят из зерен абразивного материала, скрепленных между собой специальной связкой (керамической или бакелитовой). Очень эффективны в резке металлов и камня отрезные круги (резка выполняется с помощью электроинструмента, так называемых «болгарок»). Различаются отрезные круги: по назначению (резка металла или камня); по абразиву (алмазные – только для камня); диаметрами (внутренним и наружным) и шириной круга. Работа с отрезными кругами требует мер повышенной безопасности. Сборка деталей Различаются два вида сопряжений деталей в механизмах машин:

1.Подвижные, т.е. с зазором между деталями (например, шейка вала - подшипник, поршень – гильза; зубья сопрягаемых шестерен; шестерня – шлиц вала и др.). 2. Неподвижные, т.е. с натягом (втулка верхней головки шатуна – шатун; маховик – венец маховика и др.).

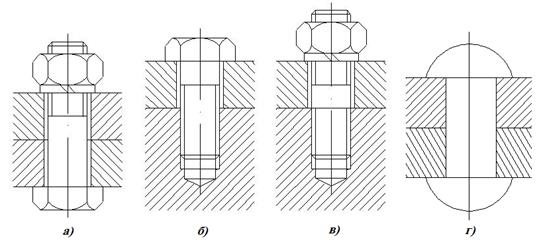

Соединения металлических, деревянных и пластмассовых деталей в машиностроительных и строительных конструкциях может быть неразъемным и разъемным (рис.8.20). Для разъемной сборки деталей применяют следующие виды крепления (рис.8.21): - болтовые соединения (две детали соединяются через сквозные отверстия болтом, гайкой и шайбой); -винтовые соединения (винт через шайбу крепит деталь к другой детали заворачиванием его в резьбу); -шпилечные соединения (в одну из деталей в подготовленную резьбу заворачивается шпилька, которая через шайбу гайкой закрепляет деталь). Резьбы на этих деталях нарезается вручную (используются плашки для нарезания наружных резьб, или метчики - для внутренних резьб) на металлообрабатывающих станках (прокаткой, резцом, метчиком, плашкой). Резьбы различаются по профилю, шагу, углу профиля, наружному, внутреннему и среднему диаметру (рис.8.21).

Соединение каменных и других материалов выполняется с помощью кладочных растворов, клеев, металлической и полимерной арматуры. Различают одноразовые крепежные изделия (гвозди, заклепы) и многократного использования резьбовые соединения (болты, гайки, винты, шпильки). На эти детали наносят антикоррозийные и декоративные покрытия. Чаще всего наносят цинковое покрытие: -способом горячего цинкования погружением деталей в расплавленный (450…480 º С) цинк с толщиной покрытия 50…150 мкм; -электроцинкованием (гальванизацией) с толщиной покрытия 5…35 мкм. С помощью (пассивирования) выдержки изделия в растворе хромовой кислоты на поверхности детали образуется хроматная пленка, защищающая деталь от царапин и существенно повышающая антикоррозийность изделий. Фосфатирование изделия в растворе фосфорной кислоты позволяет наносить на крепежные головки лакокрасочные покрытия. Болтовое соединение состоит из болта, гайки и шайбы. Болт представляет собой стержень, на одной стороне которого находится резьба, а на дугой – головка. Резьба может быть полной по всей длине, или только на хвостовой части. Головки и гайки чаще всего имеют шестигранную форму со стандартными размерами под накидной ключ или головку: …,5, 6, 7, 8, 9, 10, 12, 13, 14, 17, 22, 27, 32, 36, 41, 46,…мм. Винт, как и болт, выполнен так же в виде стержня, на одном конце которого резьба, а на другом - головка, имеющая шлиц в виде прорези, или крестообразный шлиц, или головку шестигранную для заворачивания.

Винтовые соединения применяются при наличии внутренней резьбы в соединяемых материалах без использования гайки. Такое соединение надежнее, технологичнее и эстетичнее, чем болтовое. Шпилька – представляет собой цилиндрический стержень с резьбой на обоих концах или на всей длине стержня. Шпилечное соединение используется при наличии внутренней резьбы в одной из деталей, а фиксация крепления производится с помощью гайки и шайбы. Шайба – подкладывается под гайку и служит для увеличения опорной площади и (или) для предотвращения отворачивания гайки. Для предотвращения отворачивания используются разрезные шайбы (гровера). Заклепа – гладкий цилиндрический стержень с головкой на одном конце, служащий для получения неразъемного соединения за счет образования головки на другом конце стержня пластической деформацией. Очень удобны тяговые заклепы, монтируемые с помощью специального приспособления.

Существуют винты – саморезы, которые при заворачивании нарезают резьбу в соединяемом материале (например, для крепления металлопрофилей, или металлосайдинга). Шуруп – наиболее часто применяется в отделочных строительных работах. Он имеет на стержне резьбовой конический конец и головку на другом конце, при заворачивании которого и образуется резьба. Кровельный шуруп (до двух десятков цветов окраски) имеет шестигранную головку и оборудован уплотнительной шайбой из атмосферостойкой нестареющей резины. Сварка металлов Сварка является одним из ведущих технологических процессов изготовления и упрочнения деталей, изготовления строительных конструкций, трубопроводов и судов, ремонта деталей и конструкций. Эффективно использование технологических приемов сварки и при резке металлов. Исторически сварка известна человечеству со времен использования меди, серебра, золота и, особенно, железа, при получении которого выполнялась проковка, т. е. сваривание криц (кусочков технически чистого железа). Это и есть первый способ сварки — кузнечная сварка металла, а самым первым сварщиком стал кузнец. Преимущества использования сварки перед заклепочными и резьбовыми соединениями деталей при изготовлении строительных конструкций следующие: — рациональность конструкций; — экономия металла (до 15–20 %); — более высокая производительность (на 15–20 %); — более низкая себестоимость (снижение на 20–45 %); — высокая надежность соединения.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 94; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.152.173 (0.012 с.) |