Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические характеристики материаловСодержание книги

Поиск на нашем сайте

В зависимости от способа приложения нагрузки механические испытания могут быть 3-х видов: Статические (определение твердости, испытания на растяжение и др.); нагрузка остается при испытаниях постоянной, или постепенно увеличивается. Динамические (определение ударной вязкости); нагрузка носит характер удара. Знакопеременное или повторное нагружение (определение усталостной прочности, ускоренные испытания и др.). При испытаниях материалов, особенно при ускоренных, часто меняют температуру и среду. Например, определение морозостойкости строительных материалов выполняется повторяющими циклами замораживания и оттаивания; определение долговечности полимерных труб - циклами высоких давлений и изменения температур жидкой среды; определение коррозийной стойкости материалов - циклами выдержки материалов в смазочной среде и на воздухе. Многие испытания, особенно, эксплуатационные (потребительские) связаны со временем (наработкой или количеством циклов) работы изделий (усталостные испытания, определение износостойкости и коррозийной стойкости, безотказности и долговечности). На результаты некоторых испытаний влияет масштабный фактор (пластичность sт, прочность на растяжение sв, относительное удлинение d и другие показатели), что учитывается при нормировании показателей качества материалов (приложение 1). Твердость характеризует сопротивляемость материалов пластическим деформациям. Чем выше твердость, тем больше прочность и меньше износ детали. Особенно это имеет большое значение для рабочих органов (лапа, лемех, нож) строительных и дорожных машин, работающих в условиях абразивного (песок, щебень,…) изнашивания. Твердость определяется по результатам вдавливания индентора (шарика, алмазного конуса или алмазной пирамидки) в металл. Значение твердости характеризуется диаметром отпечатка (по Бринеллю) или глубиной внедрения (по Роквеллу) индентора. Естественно, чем тверже материал, тем меньше будет его деформация, соответственно, меньше диаметр и глубина отпечатка. Чаще всего используются три основных метода определения твердости: по Бринеллю, Роквеллу и Виккерсу.

Число твердости по Бринеллю представляет собой отношение нагрузки Р (в кГс) к площади F (в мм2) поверхности отпечатка: НВ = Р/ F =2Р / pD[D —(D2-d2) 1/2], кГс / мм2.

Существует линейная связь между твердостью и прочностью материала: для сталей и алюминиевых сплавов - sв= 0,35 НВ; для медных сплавов – sв= 0,45 НВ. Примеры обозначения твердости по Бринеллю: 185НВ, 200НВ, 86НВ. Чем больше цифра, тем больше твердость материала (200НВ > 86НВ). Твердость металлов по Виккерсу (рис. 2.11) определяется аналогично, как и по Бринеллю, но вместо шарика используется алмазная 4-х гранная пирамида: HV = P / F = 1,8544 P / d 2 , кГс /мм2 , где F, d — поверхность и диагональ отпечатка; Р - нагрузка на пирамидку, кГс. Диагональ d определяется с помощью микроскопа, вмонтированного непосредственно в прибор. Этот способ используется для небольших деталей и при научных исследованиях. Значения твердости материалов, определенных по Бринеллю (НВ) и Виккерсу (HV) совпадают. Примеры обозначения твердости по Виккерсу: HV180, HV 295, при этом HV 295> HV180.

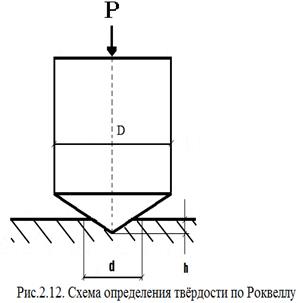

При определении твердости по Роквеллу (рис.2.12) в испытываемый металл вдавливается алмазный конус (угол конуса 120 °) или стальной закаленный шарик диаметром 1,6 мм под определенной нагрузкой: сначала предварительной Р = 10 кГс, далее основной - 60, 100 или 150 кГс. На приборе имеются три шкалы А, В и С для отчета соответствующей твердости HRА, HRВ и HRC. Число твердости по Роквеллу характеризует глубину внедрения индентора (шарика или конуса) под определенной нагрузкой (60, 100 или 150 кГс). Твердость HRC, HRА, HRВ определяется по формулам, соответствующим режимам их определения (вид индентора и величина нагрузки Р): HRC=100 –e (алмазный конус, Р= 150 кГс); HRА=100 –e (алмазный конус, Р= 60 кГс); HRВ=130 –e (шарик, Р= 100 кГс), в которых e = h / 0,002. Следовательно, твердость по Роквеллу это безразмерная величина, единица которой соответствует глубине перемещения индентора на 0,002 мм. Примеры обозначения твердости по Роквеллу: 47HRC, 23HRC, 30HRC, 80HRA, 30HRB. В обозначении твердости показаны ее значение и режим определения (алмазный конус или шарик; нагрузка: 60,100. или 150 кгс). Для сравнения твердость шейки коленчатого вала дизельного двигателя (47 HRC …52 HRC) значительно выше твердости поршневого пальца (30 HRC …32 HRC).

Испытание образцов (рис.2.13) на растяжение (рис. 2.14) проводится на разрывных машинах при плавно возрастающей растягивающей нагрузке. Образцы изготовляются круглого или квадратного сечения. Величину силы, действующей в поперечном сечении образца, пересчитывают в значение напряжения, выражаемое в ньютонах (или килограммах) на квадратный миллиметр. При малых нагрузках (соответственно и малых напряжениях) остаточная деформация не возникает и образец после снятия нагрузки принимает начальную длину, т.е. он ведет себя упруго. В области 0…А упругой деформации последняя прямо пропорциональна напряжению, так если напряжение возрастает вдвое, то и упругая деформация возрастает вдвое. Начальный участок диаграммы представляет собой прямую линию. Крутизна этого участка (отношение напряжения к деформации) является характеристикой металла - модулем упругости Юнга (модулем Е). На участке (Б…В) текучести образец удлиняется при неизменной нагрузке Р. При снятии нагрузки в этом интервале (Б…В) образец не возвращается к начальной длине, а становится длиннее – в соответствии с той долей, какую составила пластическая деформация от общей. На участке Б…В происходит упрочнение материала и, как следствие этого, после точки В происходит увеличение длины образца с ростом растягивающей нагрузки. Далее нагрузка растет до максимальной Рв, после которой происходит местное сужение образца, образуется «шейка». Дальше размер шейки увеличивается, растягивающая нагрузка уменьшается, но и сечение тоже, и в точке К происходит разрыв образца. Кривая растяжения позволяет определить несколько важнейших характеристик металла. В первую очередь, это предел прочности на разрыв (растяжение) sв, т.е. максимальное напряжение, которое выдерживает образец без образования шейки и относительное удлинение d. Условным пределом текучести s0,2 называется напряжение, при котором удлинение образца составляет 0,2 % расчетной (начальной) длины L0. Предел прочности при растяжении определяется из соотношения: sв = Рв / Fo, кгс / мм2 , где Fo - начальная площадь поперечного сечения образца, мм2, Рв - нагрузка предела прочности при растяжении, кгс. Истинным сопротивлением разрыва sz называют напряжение, соответствующее отношению нагрузки в момент разрыва к площади сечения образца в месте разрыва: sz= Pz / Fk, где Fk — конечная площадь поперечного сечения образца. Пластичность — это изменение размеров образца без нарушения сплошности материала. Относительное удлинение d находится по формуле (в %): d= 100 (Lк - L0) / L0, где L0, Lк — длина образца до и после разрыва. Относительное сужение y (в %) представляет собой отношение: y = 100 (Fo - Fk) / Fo. Из первоначального участка кривой находится модуль упругости материала Е. По закону Гука s = P / Fo = E ´ DL / L0. Значения модуля упругости можно определить геометрически как тангенс угла наклона a начального участка диаграммы растяжения: Е = tga. Способность металла противостоять ударным нагрузкам определяется при испытаниях на удар (рис. 2.15). Для этого изготовляется специальный образец. В середине его делается надрез, необходимый для того, чтобы разрушение происходило в самом слабом месте, т.е. в месте надреза, установленном напротив ударного устройства маятникового копра.

Работа Ан на разрушение образца определяется как разность потенциальной энергии груза перед испытанием (Р´ Н) и оставшейся потенциальной энергией (Р ´h) после разрушения образца: Ан = Р (Н - h). Ударная вязкость aн представляет собой удельную работу на разрушение образца: aн = Ан / Fo, где Fo - площадь поперечного сечения образца в месте надреза. Динамические испытания позволяют выявить склонность металлов к хрупкому разрушению (рис. 2.16). По количеству волокна в изломе (визуально по матовой волокнистой составляющей) оценивают вид излома: вязкий излом (90 % волокон), хрупкий излом (только 10 % волокон) и смешанный излом. За порог хладноломкости (очень важная характеристика металла, особенно для природно-климатических условий Тюменской области) принимают температуру, при которой имеется около 50% волокна, что примерно соответствует значению ½ aн. Для ответственных деталей критической температурой хладноломкости считают температуру, при которой будет 90 % волокон. Значение ударной вязкости aн не является постоянной величиной, а сильно зависит от его структуры, условий испытания, наличия концентраторов напряжений и др.

Усталостные испытания В реальных условиях эксплуатации нагрузки на некоторые детали меняются как по величине, так и по направлению, вследствие этого возникают микротрещины в металле, далее они развиваются и при относительно небольших нагрузках происходит разрушение металла (поломка детали). Коленчатые валы, шатуны, шестерни, рессоры, пружины и многие другие детали выходят из строя чаще всего по этим причинам.

Пределом усталости в этом случае называют предельное напряжение, при котором образец не разрушается при этом установленном количестве циклов.

Технологические свойства Технологические свойства - это способность изготовления продукции из материала путем изменения ее формы, размеров, структуры, плотности и др. Технологические свойства показывают каким способом и насколько эффективно можно обработать материал или изготовить деталь. При испытаниях величина нагрузки чаще всего не принимается во внимание, а рассматривается только последующий эффект по изменению геометрии изделия. При технологических испытаниях выявляются: -литейные свойства; -способность обрабатываемости давлением;

-свариваемость; -возможность обработки резанием; -возможности химико - термической обработки и др. При этих испытаниях оцениваются не отдельные показатели, а определяется общее состояние материала, возможности его использования, выбирается рациональная технология изготовления детали. Технологические испытания - это простейшие виды испытания материалов на пластичность и разрушение, на возможность ковки, гибки, сварки и др.

Так, испытанием на выдавливание (рис.2.19) определяется способность листового материала подвергаться холодной штамповке. Образец прижимается к матрице прижимом. Пуансоном (шариком) выдавливаются лунки до появления первой трещины в металле. Глубина лунки до разрушения материала характеризует его пластичность.

Испытанием на изгиб (рис.2.20) листового материала в холодном или нагретом состоянии определяется его способность принимать заданную форму при штамповке. Образец свободно устанавливают на двух цилиндрических опорах и подвергают изгибу до появления первой трещины. Характеристикой вязкости является величина угла изгиба, т.е. угла (рис.2.21), в пределах которого материал может быть изогнут без обнаружения целостности (без трещин и излома). Испытанием на изгиб оценивается качество стыковых сварных швов. Характеристикой прочности сварки является угол прогиба до разрушения сварного шва. Испытания проводятся аналогично (рис.2.20) как и для листового материала. Проба на изгиб трубы диаметром не более 115 мм в холодном или горячем состоянии нужна для определения способности металла принимать заданный по размерам и форме загиб. Образец трубы длиной не менее 200 мм, заполненной сухим песком, загибают на 90° вокруг оправки, радиус которой указан в технических условиях.

Для листового материала используется несколько вариантов (рис.2.22) испытаний. Проба на двойной кровельный замок (рис. 2. 22) проводится для листового металла толщиной менее 0,8 мм принимать заданную по размерам и форме деформацию. Оценивается угол загиба, число загибов и разгибов. Пробой на перегиб (повторный загиб и разгиб) оценивается качество проволоки. Пробы на изгиб и расплющивание проводятся для труб диаметром менее 115 мм; отверстие засыпается сухим песком, далее труба гнется на 90 градусов вокруг оправки.

Испытанием на осадку (рис.2.23) в холодном состоянии проверяются материалы для изготовления болтов и заклепок. Образец, высотой в два диаметра заготовки, осаживают ударами кувалды до высоты, заданной техническими условиями. Пробой на расплющивание определяют способность листового, полосового или пруткового материала принимать заданное расплющивание. Проба навиванием проволоки на оправку проводится для определения возможности получения заданного числа витков. Обрабатываемость давлением оценивается технологическими способами (изгиб, вытяжка, осадка и др.).

К литейным свойствам относятся температуры плавления и кристаллизации, плотность и жидкотекучесть расплава, литейная усадка и др. Жидкотекучесть - способность материалов в расплавленном состояниии заполнять полость (рис.2.24) стандартной формы (пробы) и точно воспроизводить необходимые очертания отливки. Жидкотекучесть зависит от состава и свойств материала, от теплофизических свойств формы и технологии литья.

Жидкотекучесть в некоторых случаях определяется длиной спирали, полученной при заливке испытываемым сплавом специально приготовленной формы. Усадка – свойство материалов уменьшать объем и линейные размеры при затвердевании и последующем охлаждении. Металлы и сплавы имеют линейную усадку от 1 до 3 %. Обрабатываемость резанием металлов и сплавов характеризуется силой резания и скоростью затупления резца при точении на заданных режимах резания. Применяется несколько методов для оценки обрабатываемости материала резанием. По простейшему методу материал сверлят при постоянной нагрузке на сверло, а критерием обрабатываемости является глубина полученного отверстия за 100 оборотов сверла. Свариваемость - способность материала образовывать неразъемные соединения с требуемыми механическими характеристиками (без трещин). Хорошо свариваются железо и низкоуглеродистые стали. Имеются сложности при сварке чугунов и алюминиевых сплавов. При определении режимов термической обработки проводят испытания на прокаливаемость (рис. 2.25) материала.

Нагретый (800…900 °С) стальной образец охлаждается струей воды, скорость охлаждения его будет различна по длине (максимальная у торца, а далее идет ее снижение). После закалки поверхность образца шлифуют на глубину 0,4 мм и определяют твердость в разных точках по длине образца.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 86; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.175.66 (0.012 с.) |

При определении твердости (рис. 2.10) по Бринеллю в испытываемую поверхность вдавливается стальной закаленный шарик диаметром D= 2,5; 5 или 10 мм при нагрузках в пределах 0,625…30 кН. Далее замеряется диаметр отпечатка.

При определении твердости (рис. 2.10) по Бринеллю в испытываемую поверхность вдавливается стальной закаленный шарик диаметром D= 2,5; 5 или 10 мм при нагрузках в пределах 0,625…30 кН. Далее замеряется диаметр отпечатка. По физической сущности твердость по Бринеллю является напряжением и выражает сопротивление пластической деформации.

По физической сущности твердость по Бринеллю является напряжением и выражает сопротивление пластической деформации.

На рис. 2.17 показан консольный вал, при вращении которого на участках галтели нагрузка за один оборот будет изменяться от максимальной до нуля. В результате многократно повторяющихся циклов нагружения в самом опасном месте (галтели) сначала образуются отдельные микротрещины, далее они увеличиваются по размеру и сливаются друг с другом, образуя большего размера трещины, и при относительно небольших нагрузках (по сравнению с начальными условиями работы) происходит разрушение вала по галтели.

На рис. 2.17 показан консольный вал, при вращении которого на участках галтели нагрузка за один оборот будет изменяться от максимальной до нуля. В результате многократно повторяющихся циклов нагружения в самом опасном месте (галтели) сначала образуются отдельные микротрещины, далее они увеличиваются по размеру и сливаются друг с другом, образуя большего размера трещины, и при относительно небольших нагрузках (по сравнению с начальными условиями работы) происходит разрушение вала по галтели. На рис. 2.18 показана кривая усталости. При испытаниях определяют число циклов нагружения до разрушения образца металла при различных напряжениях. Напряжение s-1 называется пределом усталости, т.е. это значение такого напряжения при котором нет усталостного разрушения. Обычно испытания не проводят до появления этого горизонтального участка, а завершают для стальных образцов при 5 ´ 106 циклов и для образцов из цветных сплавов при большем (20´ 106) числе циклов.

На рис. 2.18 показана кривая усталости. При испытаниях определяют число циклов нагружения до разрушения образца металла при различных напряжениях. Напряжение s-1 называется пределом усталости, т.е. это значение такого напряжения при котором нет усталостного разрушения. Обычно испытания не проводят до появления этого горизонтального участка, а завершают для стальных образцов при 5 ´ 106 циклов и для образцов из цветных сплавов при большем (20´ 106) числе циклов.