Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема №22: «Компрессорные станции с агрегатами ГПУ-16»Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Тема №22: «Компрессорные станции с агрегатами ГПУ-16»

Докладчик Инженер ЭОГО 2 категории Горьковой А.А. Согласовано Начальник КС Маленький А.П.

24.06.2010г.

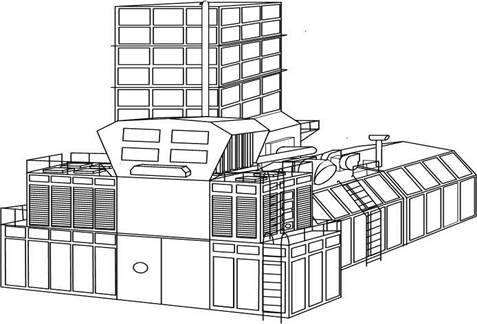

Оборудование КС. Промежуточная (или линейная) компрессорная станция (КС) предназначена для обеспечения расчетной пропускной способности МГ за счет повышения давления газа на выходе КС с помощью различных типов ГПА. В состав КС входят следующие основные устройства и сооружения: - узел подключения КС к нитке МГ с запорной арматурой и установкой для запуска и приема очистного поршня; - технологические газовые коммуникации с запорной арматурой; - установка очистки технологического газа; - газоперекачивающие агрегаты; - установка охлаждения газа после его компремирования; - системы топливного, пускового, импульсного газа и газа собственных нужд; - система автоматического управления ГПА и КС; - система маслоснабжения КС и ГПА; К вспомогательным относятся: - система связи; - система энерговодоснабжения и электростанция собственных нужд; - система хранения, подготовки и раздачи горюче-смазочных материалов; - система теплоснабжения; - склады для хранения материалов и оборудования; - автогараж; - административно-хозяйственные и служебно-эксплуатационные помещения; - система электрохимзащиты объектов КС. - системы пожаротушения и вентиляции. Основным технологическим объектом КС-9.10 являются газоперекачивающие агрегаты ГПУ-16 с двигателем ДЖ59Л2 (ГПУ-16М с двигателем ПС-90ГП-2), установленные в индивидуальных зданиях (укрытиях).

Организация эксплуатации 1. Основными задачами персонала, осуществляющего эксплуатацию и ремонт оборудования, систем и сооружений КС, являются: - обеспечение бесперебойного технологического процесса очистки, компримирования и охлаждения газа; - обеспечение надежности, эффективности, экономичности и безопасности оборудования и систем КС; - обеспечение исправного состояния производственных зданий, сооружений, территории; - выполнение заданного режима компримирования газа; - защита окружающей среды и людей от опасных и вредных производственных факторов. 2. Производственные объекты, оборудование и коммуникации КС эксплуатируются службами (участками): - газокомпрессорной - основное технологическое оборудование, системы и сооружения компрессорного цеха; - энерговодоснабжения - электротехнические устройства КС, системы тепло- и водоснабжения, промышленной канализации; - контрольно-измерительных приборов и автоматизации - средства автоматизации основного и вспомогательного оборудования КС. Производственные задачи эксплуатационных служб, права и обязанности их руководителей определяются соответствующими положениями об эксплуатационных службах, утвержденными производственными объединениями. 3. Эксплуатационные службы должны принимать меры по обеспечению минимальных расстояний от КС до объектов, зданий и сооружений согласно приложению 6, #M12291 871001207СНиП 2.05.06-85#S. Магистральные трубопроводы.

ТРЕБОВАНИЯ К ЗАПОРНОЙ АРМАТУРЕ Запорная арматура устанавливаемая на пылеуловителях должна иметь четкую маркировку: - наименование завода-изготовителя; - условный проход; - условное давление; - направление движения среды; - номер. На маховиках арматуры должно быть указано направление вращения при открывании или закрывании их. МАНОМЕТРЫ Каждый пылеуловитель снабжен двумя манометрами. Манометры установлены до запорной арматуры. Манометр для измерения в сосудах должны иметь класс точности не ниже 1,5. Предел измерения рабочего давления в сосуде должен находиться во второй трети шкалы манометра. Манометр должен иметь красную черту по давлению, соответствующему разрешенному давлению в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу, при этом шкала его должна находиться в вертикальной плоскости или с наклоном вперед до 30 град.. Номинальный диаметр манометров должен быть не менее 160 мм, а при установке на высоте до 2-х от уровня площадки - не менее 100 м.. Установка манометров выше 3 м от уровня площадки обслуживания не допускается. Между манометром и сосудом должен быть установлен трехходовый кран, позволяющий проверять показания манометра без выключения сосуда. Манометр не допускается к применению в случаях, когда: - отсутствует пломба и клеймо; - просрочен срок проверки; - стрелка манометра при его выключении не возвращается на нулевую отметку шкалы. Проверка манометров с их опломбированием или клеймением должна проводиться не реже одного раза в 12 месяцев, кроме того, не реже одного раза в 6 месяцев предприятием должна производиться дополнительная проверка рабочих манометров контрольным с записью в журнале контрольных проверок. ПОДГОТОВКА К ПУСКУ Перед пуском аппарата после монтажа, ремонта, чистки необходимо: - осмотреть внутренние полости, штуцеры, патрубки с целью освобождения от посторонних предметов; - проверить соответствие элементов сосуда, запорной арматуры, трубопроводов, манометров требованиям правил безопасной эксплуатации. Перед пуском аппарата в эксплуатацию необходимо его продуть и провести удаление воздуха газом. Вытеснение газовоздушной смеси газом производиться давлением газа не более 1 кгс/см2 в месте его подачи. Вытеснение смеси считается законченным, когда содержание кислорода в газе, выходящем из аппарата составляет не более 2% по показаниям газоанализатора.

В процессе эксплуатации пылеуловителя обслуживающий персонал должен: - Своевременно проверять исправность арматуры, контрольно-измерительных приборов, трубопроводов, самих сосудов, (не реже одного раза в смену). - Постоянно следить и строго соблюдать режим работы аппарата, предусмотренным проектом его обвязки и настоящими требованиями. - При этом фактические его параметры не должны превышать указанные в настоящей инструкции. - Периодически контролировать работу аппарата по показаниям приборов, с регистрацией в журнале. - Производить продувку вручную нижней части аппарата через дренажный трубопровод с периодичностью, обусловленной конкретными условиями (график, распоряжения). - При отрицательных температурах окружающего воздуха следить за работой системы обогрева аппарата. Ремонт аппарата и его элементов во время работы не допускается. Аппарат должен быть выключен в следующих случаях немедленно: - при превышении давления в аппарате сверх рабочего. - при обнаружении в основных элементах аппарата трещин, выпучин значительных утонений стенок, пропусков или потений в сварных швах, течи в болтовых соединениях, разрыва прокладок. - при возникновении пожара, непосредственно угрожающего аппарату. - при неисправности манометра и невозможности его замены. - при перепаде давления на циклонах выше 0,6 кгс/см2 при невозможности его устранения продувкой.

Аппарат воздушного охлаждения типа 2АВГ-75 предназначен для охлаждения природного газа на компрессорных станциях магистральных газопроводов. Техническая характеристика

Тип аппарата – горизонтальный. Количество секций в аппарате, штук 3 Число рядов труб секций 6 Число ходов по трубному пространству 1 Длина оребренных труб, м 12 Коэффициент оребрения 20 Поверхность теплообмена аппарата по оребренным трубам, м2 9930 Давление в трубном пространстве, МПа расчетное 7,5 пробное 9,4 Температура продукта расчетная, 0С 150 Вентилятор осевой диаметр колеса, мм 5000 количество вентиляторов Привод вентилятора от тихоходного электродвигателя типа ВАСО 16-14-24 мощность, КВт 37 исполнение по взрывозащищености ВЗТ4-В число оборотов в минуту 250 количество приводов, шт 2

Описание конструкции Аппарат воздушного охлаждения типа 2АВГ-75 состоит из трех трубных теплообменных секций прямоугольной формы шириной 2м. каждая. Секции собраны из поперечно-оребренных биметаллических труб длиной 12м. Трубы крепятся вальцовкой в передней и задней штампо-сварных камерах. Теплообменные трубы секции имеют гидравлический уклон 1:400 в сторону выхода продукта. Секции монтируются на опорную металлоконструкцию и фиксируются только с одного конца, что обеспечивает тепловое расширение элементов секции при нагревании. На металлоконструкцию крепятся диффузоры с коллекторами. На отдельной раме смонтирован привод вентилятора. Вентиляторы, установленные на вал тихоходных электродвигателей, вращаются в полости коллекторов и прогоняют воздух через межтрубное пространство секции. Продукт, проходящий внутри труб, охлаждается за счет передачи его тепла воздуху через ребристую поверхность труб. При низкой температуре окружающего воздуха аппарат может работать с отключенными вентиляторами. При этом охлаждение продукта происходит за счет естественной конвекции. Наименование и назначение. Аппарат воздушного охлаждения газа модернизированный на ос частотно-регулируемого привода вентилятора - АВОГ-ЧРП 100.0 предназначен для автоматического и ручного поддержания температуры газа на выходе из АВО, используя энергосберегающие алгоритмы управления, в соответствии с требованиями технологии транспортировки газа и уменьшения токовых нагрузок при пуске двигателей вентиляторов.

1. Комплект средств измерения температуры (датчик, гильза, бобышка) на входе АВОГ 12 шт. на выходе АВОГ 12 шт. в выходном коллекторе 1 шт. 2. Автоматизированное рабочее место оператора (АРМ): блоком бесперебойного питания 1500VA 1 шт. 3. Исполнительные устройства в КТП Шкаф управления 12 шт. Шкаф автоматики 1 шт. Шкаф управления содержит: вводной автомат 160А Compact NS 2 шт. Частотный преобразователь ATV 58 2 шт. Размыкатель цепи 2 шт. Дроссель 2 шт. Светосигнальную и управляющую арматуру 2 компл. Вентиляторы 220В/0,4А 4 шт. Вводной автомат цепей вентиляции 6А 1 шт. Шкаф автоматики содержит: АВР 1 шт. Блок питания контроллера 24В 1 шт. Блоки питания термодатчиков 24В 12 шт. Клемник 1 шт. Контроллер с ПО 1 шт. Конвертер интерфейса 1 шт. Комплект силовых кабелей Комплект кабелей связи 1 шт.

Режимы работы. Система регулирования настроена на поддержание температуры газа за АВОГ по сигналу с термодатчиков. Уставка по температуре задается диспетчером на экране АРМ. Выполнение этой задачи возможно в нескольких режимах: - автоматический - полуавтоматический - ручной (эти три режима управления реализуются с АРМ оператора) - местный (дает возможность включения/отключения вентиляторов из с постов рядом с ними). Этот режим применим, как временный, для проведения каких-либо работ с одним или несколькими вентиляторами (ремонт, профилактика, регламент и т.п.), при этом все остальные вентиляторы будут работать в прежнем режиме, поддерживая заданную температуру газа за АВОГ. Указание мер безопасности При монтаже, ремонте и в процессе эксплуатации аппарата необходимо соблюдать требования по охране труда изложенные в ИОТВР 1.070. Аппарат должен быть надежно заземлен. Провода заземления должны быть защищены. При проведении монтажа и других работ вентилятор аппарата должен быть остановлен, электродвигатель отключен от сети и должны быть приняты меры против случайного включения электродвигателя. Все электрические провода в пределах аппарата должны быть защищены металлическими трубами или бронерукавами. Применяемый при монтаже и эксплуатации электрический инструмент и переносные лампы должны быть на напряжении не более 36В. Категорически запрещается во время работы вентилятора находиться под колесом вентилятора. В нижней части конструкции аппарата должно быть установлено ограждение, препятствующее свободному доступу к вентилятору. При остановке аппарата в зимнее время необходимо отключить подачу продукта в аппарат. При монтаже отдельных сборочных единиц и деталей аппарата должны быть соблюдены все правила проведения такелажных работ. Не допускается применять для подъема трубных секций ушки камер. Секции следует поднимать за ушки, приваренные к боковым стенкам секций. Перед пуском аппарата необходимо проверить надежность заземления его, надежность крепления лопастей колеса вентилятора, стяжек коллектора. В зимнее время лопасти вентилятора должны быть очищены от обледенения. Суммарное длительное пребывание обслуживающего персонала во время работы аппарата на расстоянии до 1м от наружного контура не должно превышать одного часа за смену. Для исключения инерционных ударов на колесо вентилятора при пуске его в работу, колесо вентилятора не должно иметь реверсивного самовращения. Подготовка к пуску Перед пуском в эксплуатацию, а также после ремонта или остановки аппарата со сбросом давления в камерах секций, необходимо произвести подтяжку пробок. Номинальный момент затяжки пробок - 520Н.м (5200кгс.см) для пробок из стали 35 и 405 н.м (4050 кгс.см) для пробок из стали 10Г2. После монтажа секций болты крепления задней камер к кронштейнам - снять. Произвести испытание трубных секций совместно с коллекторами входа и выхода продукта, согласно «Правилам устройства и безопасной эксплуатации сосудов, работающих под давление». Результаты испытаний, данные об арматуре и т.п. записать в паспорт аппарата. Опрессовка аппарата природным газом допускается при температурах стенки теплообменных труб и коллектора не ниже минус 30°С. Включить вентиляторы. Произвести замер потребляемой мощности. При установке лопастей вентилятора на предусмотренный угол (максимальный угол установки – 110) - потребляемая мощность не должна превышать номинальную мощность электродвигателя. Шум работы вентилятора и его привода должен быть равномерным, умеренной силы, без посторонних стуков и ударов. После проведения вышеуказанных работ аппарат разрешается эксплуатировать в соответствии с технологическими инструкциями завода-потребителя. Пуск, остановка и испытание аппарата на плотность в зимнее время должен производиться в соответствии с «регламентом по пуску при отрицательных температурах» приложение 1. Требования к эксплуатации Фильтра - сепараторы должны быть заземлены от статического электричества. Фильтра - сепараторы должны быть оборудованы предохранительными клапанами в соответствии с документацией, прилагаемой к фильтрам – сепараторам. Предохранительный клапан, установленный на фильтре - сепараторе настраивается на давление срабатывания, равное разрешенному давлению в сосуде или меньше разрешенного давления. При эксплуатации и техническом обслуживании предохранительных клапанов фильтров - сепараторов кроме настоящей инструкции, необходимо соблюдать требования "Инструкции по охране труда при ремонте и регулировке предохранительных клапанов установленных на оборудовании и трубопроводах (взрывоопасная среда)" 2.015 ИОТВР. В процессе эксплуатации фильтр - сепаратора необходимо: - обеспечить периодический (не реже 1 раза в смену) контроль за работой фильтра-сепаратора; - обеспечить непрерывный контроль на наличие жидких фракций в фильтре - сепараторе; - по мере необходимости производить вручную продувку механических примесей через дренажный трубопровод; - в зависимости от количества жидкости и механических примесей в газе периодичность ручной продувки может изменяться; - не реже 1 раза в год фильтр-сепаратор должен быть остановлен, полностью освобожден от жидкости и очищен от механических примесей. Работа фильтра - сепаратора в условиях образования гидратов не допускается. Для осуществления контроля за скоростью коррозии расчетных элементов блока не реже 1 раза в 2 года необходимо производить замер их толщин неразрушающими методами контроля. При эксплуатации блока периодически необходимо производить чистку и замену фильтрующих патронов Ф/С: Чистка фильтрующих патронов производится при перепаде давления на фильтрующих патронах свыше 0,45кгс/см2 При регулярной работе в нормальных условиях необходимо прочищать фильтрующие элементы 1 раз в 12 месяцев, при необходимости подлежит дополнительно установить периодичность продувки.

Требования к эксплуатации В процессе эксплуатации емкости хранения импульсного газа необходимо: - обеспечить контроль (не реже 2 раз в смену) за работой емкости хранения импульсного газа; - не реже 1 раза в 2 года емкость хранения импульсного газа должна быть остановлена, полностью освобождена и очищена от механических примесей. Для осуществления контроля за скоростью коррозии расчетных элементов емкости хранения импульсного газа не реже 1 раза в 2 года необходимо производить замер их толщин неразрушающими методами контроля.

4. Система подготовки топливного, пускового, импульсного газа КС. Система импульсного газа

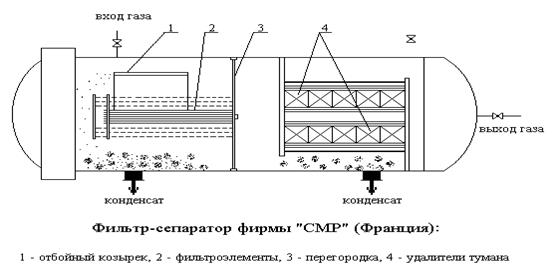

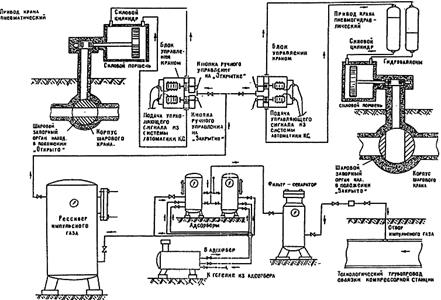

Принципиальная схема импульсного газа приведена на рис. Существуют три точки отбора импульсного газа из технологических трубопроводов КС (рис. 2.27): отбор до и после крана № 20; отбор из выходного трубопровода КС до узла охлаждения и отбор из входного трубопровода КС после узла очистки. Далее трубопровод импульсного газа объединяется в общий коллектор и поступает на узел подготовки импульсного газа (УПИГ), где происходит его очистка и осушка. В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги. Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются селикагель или циолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха. Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление осуществляется путем пропускания части подогретого до высокой температуры газа (около 300 °С) через увлажненный адсорберт. Дело в том, что при достижении предельной влажности, селикагель теряет способность дальнейшего поглощения влаги и для возобновления его адсорбционных свойств через него пропускают горячий теплоноситель. Осушку селикагеля проводят один раз в 2-3 месяца. Для подогрева газа используется огневой подогреватель. Цикл регенерации селикагеля длится примерно 4-6 ч, цикл охлаждения 2-4 ч. При эксплуатации УПИГ с помощью контрольно-измерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна составлять - 25 °С. После УПИГ газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также на низкую сторону к кранам топливного и пускового газа. Система топливного и пускового газа на станции Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер). Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана № 20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа. Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис. 2.28): циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД). Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45-50 °С. Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ. Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5. Топливный газ редуцируется до давления 2,6-2,8 МПа. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0-6,0 МПа и поступает через краны № 11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления. Системы топливного, пускового и импульсного газа 1. Система топливного газа должна эксплуатироваться в режиме автоматического включения резервной нитки на пункте редуцирования при отказе основной. 2. Системы эксплуатируют в соответствии с производственной инструкцией, разрабатываемой подразделением, с учетом инструкции по эксплуатации заводов - изготовителей оборудования и настоящих Правил. 3. При эксплуатации систем необходимо: - контролировать давление в системах и при необходимости производить настройку регуляторов; - осуществлять периодические (не реже 1 раза в год) проверку и регулировку предохранительных клапанов; - периодически (в зависимости от местных условий) удалять загрязнения из сепараторов, ресиверов и коллекторов; - контролировать перепады давлений на фильтрах и при необходимости заменять фильтрующие элементы; - регенерировать или заменять реагенты осушителей импульсного газа; - контролировать работу подогревателей топливного газа; - своевременно выявлять и устранять утечки газа; - измерять и регистрировать расход газа; - в соответствии с утвержденным графиком производить осмотр, чистку, ремонт и испытание оборудования.

Установка БПТПГ предназначена для подготовки газа, транспортируемого по магистральному газопроводу, с целью использования его для запуска газотурбинных установок, в качестве топлива ГПА, в качестве импульсного газа для управления кранами в системах КС, а также для очистки газа на собственные нужды КС. Для подготовки топливного, пускового и импульсного газа применены следующие блоки: - блок очистки газа; - блок замера газа; - блок подогревателя газа; - блок редуцирования топливного и пускового газа; - блок осушки импульсного газа.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Пропускная способность установки подготовки топливного, пускового и импульсного газа: - по пусковому газу 6600 – 30200 нм3/час - по топливному газу 2870 – 30000 нм3/час - давление на входе в установку до 7,5 мПа - давление топливного газа 1,5-2,5 мПа - давление пускового газа 0,3-1,5 мПа - рабочая температура газа, поступающего в установку -200С до +800С. Блоки очистки, редуцирования, хранения импульсного газа, замера и осушки находятся в здании. Блок подогревателя газа находится на открытой площадке. Категория производства по пожарной опасности согласно СниП II-90-81-“А”; Класс взрывопожароопасности по ПУЭ – в помещении – “В-Iа”; открытой площадке - “В-Iг”. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Газ на установку подготовки поступает: - из входного коллектора КЦ; - со смежного цеха. Газ поступает в блок очистки в фильтра–сепараторы высокого давления, где очищается от пыли и жидкости (вода, углеводородный конденсат). Жидкость из фильтров–сепараторов скапливается в сборниках жидкости, откуда удаляется в емкость сбора конденсата. Очищенный газ поступает на блок замера и затем разделяется на два потока: один направляется в блок осушки, другой – в блок подогревателей газа. Подогретый газ разделяется на два потока: – топливный газ – через блок замера топливного газа поступает на блок редуцирования топливного газа; – пусковой газ – поступает в блок редуцирования пускового газа. После блока редуцирования топливный и пусковой газ поступает в общестанционные коллекторы топливного и пускового газа. В блоке осушки и хранения импульсного газа газ в адсорберах осушается и направляется на хранение в две емкости. Из одной емкости импульсный газ расходуется на управление кранами узла подключения; из другой – на управление кранами КЦ. Установка БПТПГ оборудована системами КИПиА, что обеспечивает работоспособность без постоянного присутствия персонала. Контроль воздушной среды осуществляется в двух точках датчиками системы «СГАЭС-ТН» КС-9,10

Система маслоснабжения КС. 1. Система маслоснабжения компрессорного цеха обеспечивает: а) прием, хранение и контроль расхода турбинного масла; б) очистку и регенерацию масла; в) подачу турбинного масла к агрегатам; г) аварийный слив и перелив масла из маслобаков газоперекачивающих агрегатов. 1.2. В состав системы маслоснабжения КС-9,10 входит: а) склад масел: 5 емкостей по 25м3 для масла Тп-22с(5,6,7,8,10), 5 емкости 25м3 для масла МС-8п (1,2,3,4,9), обеспечивающие запас масла не менее 3-месячного расхода для всех потребителей; б) система маслопроводов чистого и отработанного масла цеха регенерации, а также от склада масел до потребителей; в) маслонасосной, оборудованный установками для очистки масел ПСМ-3000, ФП-1000, насосами для подачи масла к потребителям; г) система маслопроводов, арматура и емкости, обеспечивающие аварийный слив и перелив масла из маслобаков всех ГПА. д) блоки маслоподготовки ГПА, оборудованные насосами для перекачки масла, дренажными емкостями, ФТО. 1.3. Система маслопроводов чистого и отработанного масла должна обеспечить следующие схемы перекачек: а) подачу чистого масла из емкости непосредственно в маслобак агрегата; б) подачу чистого масла из емкости в мерный бак компрессорного цеха; в) слив отработанного масла из маслобаков в емкости для отработанного масла; г) подачу отработанного масла из маслобаков на установку регенерации масла; д) слив регенерированного масла в отдельную емкости для него; е) аварийный слив и перелив масла из маслобака агрегата при пожаре в аварийную емкость.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Водоснабжение КС осуществляется от артезианских скважин, пробуренных на расстоянии 300 - 400 метров от промплощадки КС. Глубина скважин обычно 70 - 150 метров. Скважины оборудуются насосами типа ЭЦВ или их аналогами производительностью 6 - 40 м3/сут. в зависимости от дебита скважины. Как правило, пробуривается не менее 2 скважин: одна рабочая, другая - резервная. Часть КС получает воду от городских сетей. Вода, получаемая из артезианских скважин, в целом соответствует ГОСТ 2874-82 «Вода питьевая» за исключением повышенного содержания железа и некоторых других компонентов. Для нейтрализации железа, нитратов, органики и т.д. на КС монтируются установки подготовки воды типа «Деферрит» или «Струя». Из артезианских скважин вода по напорному трубопроводу подается в хозяйственные противопожарные емкости. Объем емкостей определяется проектом и составляет от 250 до 500 м3. Рядом с емкостями строят насосную 2-го подъема, блочную типа АНПУ-25 или стационарную из кирпича (железобетона). В насосной монтируют хозяйственно-питьевые насосы и пожарные насосы. Хозяйственно-питьевые насосы работают круглосуточно, обеспечивая рабочее давление в трубопроводах в пределах 0,15 -0,3 МПа, пожарные насосы включаются при пожаре для повышения давления в сети до 0,6 - 0,8 МПа и тушения пожара от гидрантов. Промплощадка КС оборудуется подземным кольцевым хозяйственно - противопожарным стальным водопроводом Dу = 100-200 мм. Кольцевой водопровод делится задвижками на несколько участков для возможности ремонта без отключения всего водопровода.

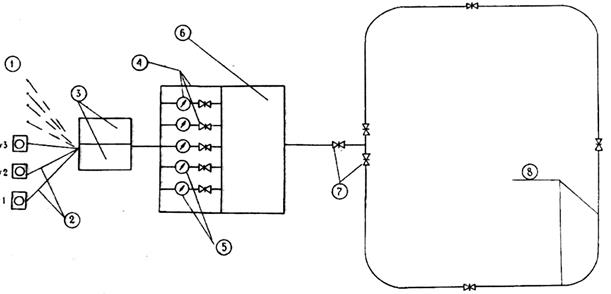

Рис. 1. Типовая схема водоснабжения КС 1 - артези анские скважины; 2- напорный трубопровод; 3- хозяйственно-противо пожарные емкости; 4- хозяйственные питьевые насосы; 5- пожарные насосы; 6- установка подготовки воды с обеззараживающей установ кой; 7- задвижки; 8- кольцевой водопровод.

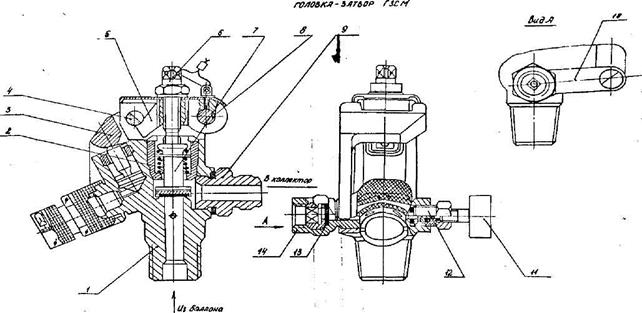

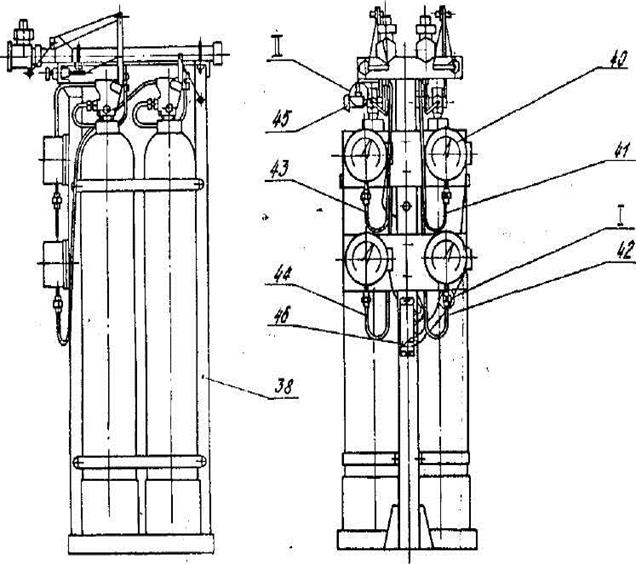

Рис.№1 Головка-затвор ГЗСМ. 1.Корпус; 2.Пружина; 3.Рычаг; 4.Ось защелки; 5. Рычаг; 6.Винт; 7.Клапан; 8.Ось; 9.штуцер; 10.Чека; 11.Манометр; 12.Переходник; 13.Мембрана; 14.Штуцер предохранительный.

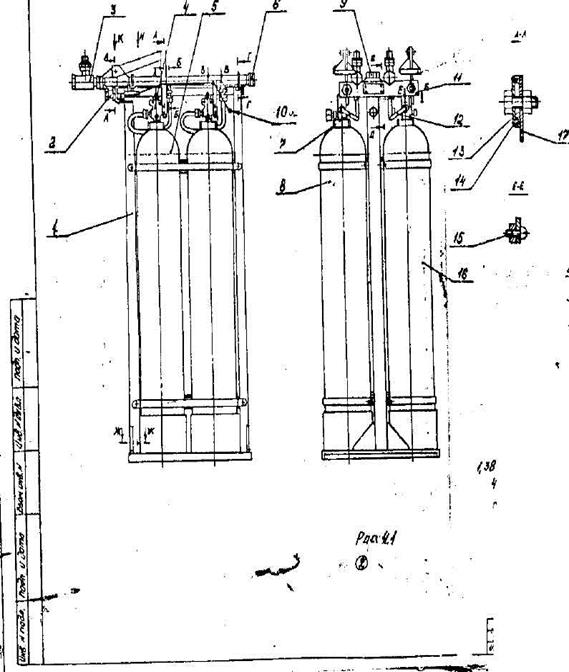

Рис.№2

Батарея автоматическая газового пожаротушения БАГЭ.

1,38 – секция пусковая; 2 – головка электропуска; 3 – клапан обратный; 4 - головка ГЗСМ; 5 – баллон; 6 – заглушка; 7, 12 – трубопровод; 8 – 1-й ряд баллонов; 9 – клеммник; 10 – рукоятка; 11- панель; 13 – ролик; 14 – хомут; 15 – винт; 16 – 2-ой ряд баллонов; 17 – рычаг.

38 - секция пусковая; 40 – манометр ЭКМ – 2У; 41,42,43,44 - трубопровод 45 – вентиль; 46 – клеммник. Техническое обслуживание

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 871; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.200.151 (0.013 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||

2. Система автоматического управления на основе частотно-регулируемого привода включает:

2. Система автоматического управления на основе частотно-регулируемого привода включает:

Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.

Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.