Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация основных процессов в технологии производства строительных материалов и изделийСодержание книги

Поиск на нашем сайте

Классификация основных процессов в технологии производства строительных материалов и изделий Классификация основных процессов в технологии строительных материалов может быть проведена по различным признакам. В зависимости от основных законов, определяющих скорость протекания процессов: 1) механические (скорость определяется законами механики твёрдых материалов); 2) гидродинамические (скорость определяется законами гидродинамики); 3) тепловые (скорость определяется законами теплопередачи); 4) массообменные (скорость определяется скоростью перехода веществ из одной фазы в другую); 5) химические (скорость определяется законами химической кинетики). По способу организации: 1) периодические; 2) непрерывные; 3) комбинированные. В зависимости от изменения параметров во времени: 1) динамические; 2) стационарные. По направлению взаимодействующих потоков: 1) прямоточные; 2) противоточные. Основные параметры о гидродинамических, тепловых, массообменных и механических процессах В зависимости от основных законов, определяющих скорость протекания процессов: Механические Основой является механическое воздействие на исходные материалы, описываемые законами механики твёрдых материалов. К механическим процессам относятся измельчение твёрдых материалов, классификация (измельчение) сыпучих материалов, смешение и транспортировка твёрдых компонентов, формование изделий. Гидродинамические Скорость определяется законами гидродинамики – науки о движении жидкостей и газов. К ним относятся перемещение и перемешивание жидкостей и газов, разделение жидких неоднородных систем под воздействием сил тяжести (гравитационных сил) и центробежных (отстаивание, центрифугирование), а также движение твёрдых тел в жидкости или газе, псевдоожижение твёрдого зернистого материала. Тепловые Скорость определяется законами теплопередачи – науки о способах распределения теплоты. Сюда относят процессы нагревания, выпаривания, охлаждения, конденсации. Массообменные Скорость определяется скоростью перехода веществ из одной фазы в другую, т.е. законами массопередачи. К ним относятся адсорбция, абсорбция, ректификация, экстракция, кристаллизация. В технологии строительных материалов тепловые и массообменные процессы протекают, как правило, одновременно. Поэтому их нередко объединяют в одну группу. Типичным примером таких процессов является сушка. Химические Связаны с превращением веществ и изменением их химических свойств. Получение многих строительных материалов связана с различными химическими превращениями исходных компонентов (гидратация при твердении цемента, декарбонизация при получении извести, полимеризация). Скорость этих процессов определяется законами химической кинетики. Общие принципы анализа и расчета процессов и аппаратов Основы теории подобия и моделирования систем процессов и аппаратов. Теоремы подобия 1. По Ньютону: Подобные явления имеют численно одинаковые критерии подобия. По Кирпичеву М.В.: У подобных явлений индикаторы подобия равны "1". 2. Количественные результаты опытов нужно представлять в виде уравнений выражающих зависимость между критерием подобия процесса, т.е. что любая зависимость между переменными характеризующей какое-либо явление может быть представлена в форме зависимости между критериями подобия составленными из этих элементов: f(k1,k2,...,kn)=0 - подобные зависимости называются критериальными уравнениями, в эти уравнения помимо критерия подобия могут входит симплексы, или так называемые параметрические критерии, представляющие собой отношение двух однородных величин. В отличии от критериев подобия, составляемых из не однородных величин и называемых критериями-комплексами, критерии-симплексы получаются не как результаты обработки основных уравнений, а вытекают соответственно из подстановки задачи. Например если:

параметрический критерий или симплекс. 3. М.В. Кирпичева, А.А. Глухмана трактует о тех условиях, которые необходимы и достаточны для подобия двух явлений. В соответствии с ней два явления подобны если они имеют подобные условия однозначности, и численно одинаковы определяющие критерии подобия. Определяющими критериями подобия называют критерии которые составлены из параметров входящих в условия однозначности. Условия однозначности: Понятие подобия применимо к таким физическим явлениям, которые качественно одинаковы как по форме, так и по содержанию, т.е. имеют одну физическую природу, развиваются под действием одинаковых сил и описываются одинаковыми по форме ДУ и краевыми условиями (условиями однозначности). В противном случае явления будут называться аналогичными, пример: теплопроводность и диффузия (аналогичны т.к. у них совершенно разная физическая природа). Условия однозначности дают математическое описание всех частных особенностей рассматриваемой задачи и включают: 1. геометрические условия - определяющие размеры и форму тела или системы тел, где протекает процесс. 2. фактические свойства среды существенные для рассматриваемого процесса. 3. граничные условия которые описывают особенности процесса протекающего на границах системы с окружающей средой. 4. временные условия, показывающие особенности протекания рассматриваемого процесса во времени, для стационарных процессов временные условия отпадают. Условия однозначности заданные в виде конкретных числовых значений в соединении с диф уравнением выделяют из всего класса процессов один конкретный процесс. В этом случае решением диф. уравнения, если его удается получить справедливо только для заданных численных условий однозначности. Естественно, что равенство определяющих критериев подобия влечет за собой равенство всех остальных критериев в состав которых входят величины не предусмотренные условиями однозначности, так называемых не определяющих критериев. Т.о. каждый из не определенных критериев будет представлять собой однозначную функцию совокупности определяющих критериев. Т.е. если k1, k2, kn - определяющие критерии, а k - не определяющий, то: k=f(k1,k2,...,kn). Это положение имеет большое значение для данных опыта, и представляет собой центральное звено всей теории подобия. Теория подобия позволяет полно ответить на вопрос о том, как надо ставить эксперимент, что нужно изменять во время опыта, как нужно обрабатывать полученные результаты, и какие явления будут подобны изученным. Во время опыта нужно измерять все те величины, которые входят в критерий подобия (это вытекает из первой теории подобия). Результат подобия следует обрабатывать в форме критериальных уравнений, при этом определяющие критерии являются аргументами, а не определяющие - функциями (эта составляющая второй теоремы подобия). На вопрос о том какие объекты будут подобны исследуемому отвечает теорема Кирпичева-Гухмана. Для удобства критериальные уравнения представляют в форме степенной зависимости:

Это обусловлено тем, что в логарифмических координатах степенная зависимость изображается прямой линией, при этом показатель т определяется как тангенс угла наклона прямой, а коэффициент с - как отрезок оси абсцисс.

Степень дробления Можно выразить как отношение размера наибольшего куска исходного материала к размеру наибольшего в готовом продукте Наиболее точно степень дробления определяется соотношением средневзвешанных размеров кусков и исходного материала

Где

Число стадий дробления на перерабатывающих предприятиях назначают исходя из требуемой степени дробления с учётом степеней измельчения конкретных машин. Схемы циклов измельчения 1.Открытый цикл

2.Открытый цикл с предварительной классификацией

3.Замкнутый цикл

Комбинированная схема Сортируемый материал поступает на сито с отверстиями среднего размера. Продукт верхнего класса дальше сортируется по 2-й схеме, а нижнего класса по 1-й схеме.

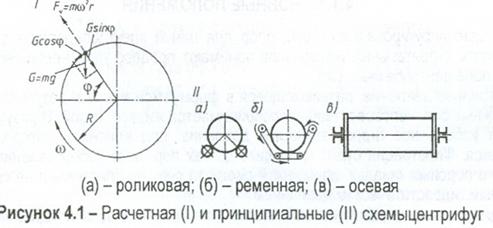

Перемешивание материалов. Формование изделий. Центробежный способ (центрифугирование). Две основные стадии центрифугирования (распределение и уплотнение бетонной смеси). Скорости вращения центрифуги на стадиях распределения и уплотнения бетонной смеси. Схемы центрифуг. Под центрифугированием (труб, опор для линий электропередач и т. д.) в промышленности строительных материалов понимают процесс уплотнения неоднородных смесей в поле центробежных сил. Неравноплотность: более крупные зерна за счет большей центробежной силы прижимаются к наружной поверхности, а мелкие зерна концентрируются ближе к внутренним слоям. Поэтому центрифугированные массы в отличие от вибрированных имеют меньшую однородность распределения зерен заполнителя по толщине изделия. Этот органический недостаток центрифугированных масс может быть устранен при послойном уплотнении. При малых толщинах последовательно загружаемых и уплотняемых слоев отдельные фракции заполнителя распределяются в них более равномерно. В процессе уплотнения последующего слоя крупные зерна заполнителя внедряются во внутреннюю часть предыдущего слоя и вытесняют более дисперсную часть связующего во внешнюю часть второго слоя. Аналогичные явления происходят и при уплотнении последующих слоев. В результате достигается более равномерная структура смеси по толщине изделия. Число слоев при раздельном их уплотнении при прочих равных условиях зависит от толщины стенки: чем она больше, тем больше должно быть уплотняемых слоев. Послойный способ формования целесообразно применять к смесям, имеющим большую разницу в массах отдельных частиц (например, бетонные смеси) и нежелательно для смесей, масса отдельных частиц которых близка по величине. Для центрифугирования применяют подвижные бетонные смеси с ОК = 4...8 см и расходом цемента 350...450 кг/м3. Наибольшая крупность заполнителя не должна превышать 15...20 мм. При центрифугировании, как отмечено выше, часть воды отжимается из бетона. Так, при первоначальном В/Ц = 0,3; 0,45; 0,6 остаточное В/Ц будет соответственно 0,26; 0,34; 0,36 и затвердевший бетон имеет высокую плотность (водопо-глощение не более 3%). Уплотнение смеси методом центрифугирования производят в специальных машинах, называемых центрифугами. По способу закрепления форм различают центрифуги роликовые со свободным вращением форм, ременные с подвеской формы на бесконечных ремнях, огибающих холостые и приводные шкивы, и осевые или шпиндельные (рис. 1, II).

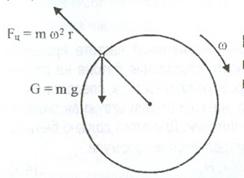

Осевые центрифуги (рис. 4.1, в) имеют высокие скорости вращения и позволяют уплотнять более жесткие смеси. Недостаток их - сложность конструкции и трудность загрузки смеси в форму. Применяются они для производства относительно коротких изделий. Роликовые центрифуги (рис. 4.1 а) проще в изготовлении, однако их недостаток -значительный шум при работе. Кроме того, они требуют высокой степени сбалансированности формы, в противном случае возможно сбрасывание формы со станка. Ременные центрифуги (рис. 4.1, б) менее чувствительны к балансировке форм, менее шумны при работе, но требуют повышенного ухода из-за износа ремней. Уплотнение смеси следует производить при такой скорости вращения, которая обеспечивает необходимую начальную прочность изделия, достаточную для транспортировки его в формах на последующие технологические посты (например, в пропарочные камеры). На рис. 4.2 показана схема силового воздействия на частицу, находящуюся в поле центробежных сил.

FЦ – центробежная сила; G –вес частицы; m – ее масса, ω – угловая скорость вращения; r – радиус вращения центра тяжести частицы. Процесс формования изделий центрифугированием включает две основные стадии: - распределение бетонной смеси; - уплотнение бетонной смеси. Бетонная смесь распределяется в форме при минимальной частоте вращения центрифуги

Здесь m - масса частицы; r - радиус вращения центра тяжести частицы, м; g - ускорение силы тяжести, м/с2; n - частота вращения центрифуги, об/мин. Отсюда

Если принять, что

С учетом возможной вибрации, толчков и других отклонений от равномерного вращения реальная скорость распределения увеличивается по сравнению с расчётной в 1.5...2 раза. На второй стадии формования происходит уплотнение бетонной смеси. Частота вращения центрифуги на стадии уплотнения равна:

С учетом запаса nупл принимается в 1,5…2 раза больше

R, r – внешний и внутренний радиус формуемой трубы. Движение тел в жидкостях Законы движения твердых тел в жидкости или обтекание жидкостью твердой поверхности тел имеет важное значение для расчетов многих аппаратов, применяющихся при производстве СМ. При обтекании твердого тела потоком жидкости или при движении твердого тела в покоящейся жидкости возникают жидкодинамические сопротивления. Эти сопротивления проявляются в непосредственной близости от самого тела и определяется действием силы вязкости и сил, возникаемых разностью давлений.

Материальный баланс сушки m1, m2– количество влажного материала, поступающего в сушилку, и высушенного материала соответственно, кг/с U1, U2 – влажность материала (U1 и U2 весовых долей соответственно) W – количество испарённой влаги, кг/с Материальный баланс по всему количеству материала: m1=m2+W, кг/с (1) Баланс по абсолютно сухому веществу, количество которого не меняется в процессе сушки: mсух=m1·(1-U1)= m2·(1-U2) (2) Из (1) и (2) определяют m2 и W. Для теплового расчёта сушилки необходимо знать расход воздуха на сушку, который определяется из баланса влаги. Если на сушку расходуется L кг абсолютно сухого воздуха, причём влагосодержание влажного воздуха в сушилке на входе Х0 кг/кгсух.в., а сухого – Х2 кг/кгсух.в., то с воздухом поступает (L·X0) кг влаги, с отработанным воздухом – (L·X2) кг, из материала испаряется W кг влаги. Тогда баланс влаги в сушилке: L·X2=L·X0+W. Расход воздуха составляет: L=W/(X2-X0) Удельный расход воздуха (на 1 кг влаги): l=L/W=1/(X2-X0), кгсух.в/кгвл (3) Из (3) видно, что l зависит только от разности влагосодержаний отработанного и свежего воздуха. Расход воздуха тем выше, чем выше его Х0, которое определяется температурой и относительной влажностью воздуха. Расход воздуха при других условиях выше. Расход воздуха в летних условиях больше, чем в зимних, и устройства для перемещения воздуха (вентиляторы, газодувки) необходимо выбирать по расходу на самый тёплый месяц года. Значение t0 и φ0 зависят от условий района, где работает сушилка.

Тепловой баланс сушки С, Св, С2,Ст – средние удельные теплоёмкости: сушильного агента (на 1 кг сухого); влаги, удалённой из материала; высушенного материала; транспортных устройств сушилки, Дж/(кг·0С). t0, t2 – температура сушильного агента до и после сушилки, 0С θ1, θ2 – температура материала на входе и выходе из сушилки, 0С mт – масса транспортных устройств, кг

Баланс тепла: 1) приход тепла: L·C·t0 2) с высушенным материалом: m2·C2·θ1 3) с влагой, испаряемой материалом: W·Св·θ1 4) физическое тепло транспортных устройств: mт·Cт· 5) подводимое тепло: Q=Qн+Qдоб, где Qн – тепло нагревания сушильного объекта (в воздухонагревателе или топке), Qдоб – дополнительное тепло в сушильной камере (от дополнительных воздухонагревателей) Расход тепла: 1) в сушильном агенте: L·C·t2 2) с высушенным материалом: m2·C2·θ2 3) с влагой, испаряемой материалом: W· 4) физическое тепло транспортных устройств: mт·Cт· 5) потери тепла в окружающую среду: Qп Классификация основных процессов в технологии производства строительных материалов и изделий Классификация основных процессов в технологии строительных материалов может быть проведена по различным признакам. В зависимости от основных законов, определяющих скорость протекания процессов: 1) механические (скорость определяется законами механики твёрдых материалов); 2) гидродинамические (скорость определяется законами гидродинамики); 3) тепловые (скорость определяется законами теплопередачи); 4) массообменные (скорость определяется скоростью перехода веществ из одной фазы в другую); 5) химические (скорость определяется законами химической кинетики). По способу организации: 1) периодические; 2) непрерывные; 3) комбинированные. В зависимости от изменения параметров во времени: 1) динамические; 2) стационарные. По направлению взаимодействующих потоков: 1) прямоточные; 2) противоточные.

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 237; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.117.240 (0.011 с.) |

… - средние размеры отдельных фракций ситового анализа, определяемые как полусумма размеров отверстий 2ух сит – ближайшего верхнего, через которые прошли бы все зерна и ближайшего нижнего на котором бы задержались.

… - средние размеры отдельных фракций ситового анализа, определяемые как полусумма размеров отверстий 2ух сит – ближайшего верхнего, через которые прошли бы все зерна и ближайшего нижнего на котором бы задержались.

, при которой исключается возможность расслоения бетона на составные части (цемент, песок, щебень, воду), имеющие разную плотность, а, следовательно, и разную величину центробежной силы. Кроме того, на этой стадии окружная скорость способна удерживать частицы бетона в верхнем положении. Для этого должно быть соблюдено условие F Ц ≥ G, где центробежная сила определяется по формуле:

, при которой исключается возможность расслоения бетона на составные части (цемент, песок, щебень, воду), имеющие разную плотность, а, следовательно, и разную величину центробежной силы. Кроме того, на этой стадии окружная скорость способна удерживать частицы бетона в верхнем положении. Для этого должно быть соблюдено условие F Ц ≥ G, где центробежная сила определяется по формуле:

, то получим:

, то получим:

.

. - уплотняющее давление, необходимое на наружной поверхности трубы (для транспортировки).

- уплотняющее давление, необходимое на наружной поверхности трубы (для транспортировки). – температура транспортных устройств на входе и выходе из сушилки, 0С

– температура транспортных устройств на входе и выходе из сушилки, 0С – энтальпия водяного пара в свежем и отработанном виде, Дж/кг

– энтальпия водяного пара в свежем и отработанном виде, Дж/кг