Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивные особенности убр с рдттСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Уравнения массового анализа Баллистическое проектирование УБР представляет собой задачу со множеством неизвестных. Одним из граничных условий решения задачи баллистического проектирования является условие баллистики, которое определяет соотношение проектно-баллистических параметров, при которых выполняется краевая задача, с заданной дальностью полёта. Отличительной особенностью уравнений баллистического анализа является то, что форма их написания универсальна и не связана с конструктивными особенностями ракеты. Другим граничным условием является условие массового баланса (массового анализа). Уравнение массового анализа может быть написано с различной степенью детализации в зависимости от стадии разработок. На начальном этапе это – весьма простые уравнения. Но в процессе уточнения и введения новых проектных параметров степень детализации возрастает. Особенностью уравнений массового анализа является то, что не только коэффициенты, но и форма записи уравнений зависит от конструктивно-компоновочной схемы УБР и проектно-конструктивных параметров проектируемой РДТТ. В частности, уравнения массового анализа, написанные для ракет с ЖРД, не могут быть использованы для ракет с РДТТ. Все параметры, которые характеризуют ракету, принято называть проектно-конструктивными. В частности, рассмотренные нами проектно-баллистические параметры (ПБП) также входят в их число. Проектно-конструктивных параметров гораздо больше в сравнении с ПБП. Кроме того, их число постепенно увеличивается по мере того, как в процессе проектирования степень детализации уравнений массового анализа возрастает. Определённую совокупность параметров, которая позволяет на ранних этапах проектирования при заданной дальности УБР с РДТТ и массе полезной нагрузки однозначно определять массовые, тяговые и габаритные характеристики ракеты, принято называть основными проектными параметрами (ОПП). Для ракет с ЖРД ПБП являются одновременно ОПП. Для баллистических ракет с РДТТ, кроме ПБП в число ОПП входят дополнительные проектно-конструктивные параметры, характеризующие конструктивные особенности РДТТ. Таким образом, для решения задачи баллистического проектирования уравнения массового баланса УБР с РДТТ должны осуществлять связь массово-энергетических характеристик ракеты с ОПП. При этом на этапе выбора оптимальных ОПП, а также при определении массово-энергетических и геометрических характеристик ТКС нам необходимо иметь соотношения, связывающие массу ПН ( Любую многоступенчатую ракету можно представить как совокупность одноступенчатых ракет. Следовательно, для формирования модели массовых характеристик составной ракеты необходимо, в первую очередь, сформировать уравнения массового баланса отдельно взятой ступени. Третьим граничным условием для решения задачи баллистического проектирования является уравнение, связывающее критерии эффективности с ОПП. На ранних этапах проектирования при выборе ОПП УБР с РДТТ в качестве критерия эффективности будем рассматривать относительную массу полезной нагрузки или массовую отдачу полезной нагрузки

где Следует отметить, что при проектировании РН с ЖРД в качестве критерия обычно рассматривают удельную стоимость пуска. Для РН с ЖРД критерий минимума стоимости в первом приближении соответствует минимуму массы конструкции ракеты, стоимость которой на порядок (а то и более) больше суммарной стоимости топлива ракеты и стоимости стартового комплекса, отнесённой к количеству запланированных пусков. У баллистических ракет с РДТТ минимум стоимости пуска в первом приближении соответствует максимуму массовой отдачи полезной нагрузки Таким образом, стартовая масса УБР при При формировании уравнений массового анализа i -й ступени нам придётся оперировать с дополнительными проектно-конструктивными параметрами, характеризующими исключительно применяемый ракетный двигатель твёрдого топлива (РДТТ). Выделим эти параметры:

где

где – относительная длина утопленной части сопла:

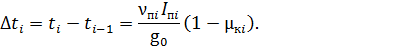

Заряд твердого ракетного топлива является источником энергии РДТТ. Он представляет собой блок определенной формы и размеров, размещенный в камере сгорания двигателя. Размеры и форма заряда при горении должны обеспечивать заданное время работы и расчётное значение массового секундного расхода, а также характер изменениея тяги двигателя по времени его работы. При проведении баллистических расчётов время АУТ i -й ступени было записано как

Однако при проведении массового анализа РДТТ нам также необходимо иметь соотношение, связывающее время работы двигателя с проектно-конструктивными параметрами РДТТ

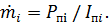

Скорость горения В задачах проектной баллистики обычно используется такой проектно-конструктивный параметр, как массовый секундный расход

При проведении массового анализа РДТТ под параметром

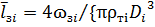

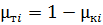

где ρт При построении массовых уравнений на ранних этапах проектирования площадь поверхности горения заряда i -й ступени удобно представить в следующем виде S г i = k фi· где

Для проведения массового анализа введём ещё один проектный параметр, это

Отметим, что этот параметр весьма условный, особенно если у канала заряда сложная геометрия. Тем не менее мы его будем использовать, но исключительно при проведении проектировочных расчётов. С помощью этого параметра можно получить достаточно простую зависимость, связывающую относительную длину заряда с его массой. Теперь можно приступить к формированию массовых уравнений многоступенчатых УБР. Введём ещё один параметр, используемый проектировщиками РДТТ, так называемую относительную массу топлива В общем случае ракета состоит из головной и ракетной частей. В головную часть входят: АБР с топливом, ДУ и СУ; боевые блоки; элементы КСП ПРО и пр. элементы.Все эти системы закрыты головным обтекателем. Для УБР головная часть с вышеуказанными системами является полезной нагрузкой (ПН). Ракетная часть УБР состоит из ракетных блоков (первой, второй и третьей ступеней). В состав ракетного блока каждой ступени входят: хвостовой и переходные отсеки, приборы СУ, рулевые машины и силовые приводы, системы разделения ступеней, бортовая кабельная сеть (БКС), бортовые источники питания (БИП), детали общей сборки и прочие системы. Обычно под стартовой массой ракеты понимают массу ракеты в момент отрыва её от стартового стола (момента «контакта подъёма»). При этом стартовая масса ракеты может отличаться от ее начальной массы, поскольку в стартовую массу не включается достартовый расход топлива и прочие элементы, которые отделяются при старте ракеты. В дальнейшем при построении зависимостей массового баланса (массового анализа) для простоты будем считать, что стартовая масса равна начальной массе ракеты. В развёрнутом виде выражение для начальной массы i -й ступени УБР с учётом принятых допущений можно записать как

где

где В настоящее время обычно топливо на всех ступенях УБР, кроме последней, выгорает полностью. Только двигатель последней ступени, выключаемый по команде от системы управления (СУ), должен иметь гарантийный запас топлива, который можно оценить в долях от рабочего запаса. Для конкретности рассмотрим трёхступенчатую ракету (рис. 1). Для последней ступени УБР массу топливного заряда представим в следующем виде

где Однако, если используется разделяющаяся головная часть (ГЧ) с АБР и инерциальной СУ, можно считать, что топливо на последней ступени УБР также выгорает полностью. При такой схеме ошибки по точности твёрдотопливной ракеты устраняет СУ АБР. Для остальных ступеней такой схемы Для трёхступенчатой ракеты коэффициент массовой отдачи полезной нагрузки равен произведению коэффициентов её ступеней

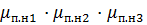

Рис. 1. Конструктивно-компоновочная сема трёхступенчатой УБР: 1 – управляемая трёхступенчатая баллистическая ракета; 2 – первая ступень УБР; 3 – вторая ступень УБР; 4 – третья ступень УБР; 5 – РДТТ первой ступени; 6 – РТТТ второй ступени; 7 – РДТТ третьей ступени; 8 – разделяющаяся головная часть (РГЧ); 9 – автономный блок разведения (АБР) с ЖРД и однокомпонентным топливом; 10 – система управления (СУ) АБР; 11- боеголовки;12 – головной обтекатель, сбрасываемый после прохождения плотных слоёв атмосферы. 13 – переходный отсек; 14 – узлы связи системы разделения ступеней; 15 – активная система охлаждения; 16 – твёрдотопливный заряд РДТТ; 17 – воспламенитель; 18 – элемет конструкции РДТТ, с помощью которого осуествляется дросселирование тяги; 19 – нижняя часть раздвижного сопла; однокомпонентное жидкое топливо (гидразин); 21 – система ДУ АБР. Основная сложность построения уравнений массового анализ ракет с РДТТ связана с определением коэффициентов

Масса снаряженного двигателя в общем случае включает в себя сумму масс следующих элементов: – твёрдотопливного заряда – силового корпуса РДТТ; – переднего и соплового днищ (сопловой крышки); – теплозащитного покрытия стенок цилиндрической части и днищ корпуса двигателя; – бронировки твёрдотопливного заряда; – защитно-крепящего слоя, герметизирующего слоя и прочих промежуточных слоёв; – соплового блока; – воспламенительного устройства; – реверсивных сопел; – органов управления; – деталей общей сборки РДТТ.

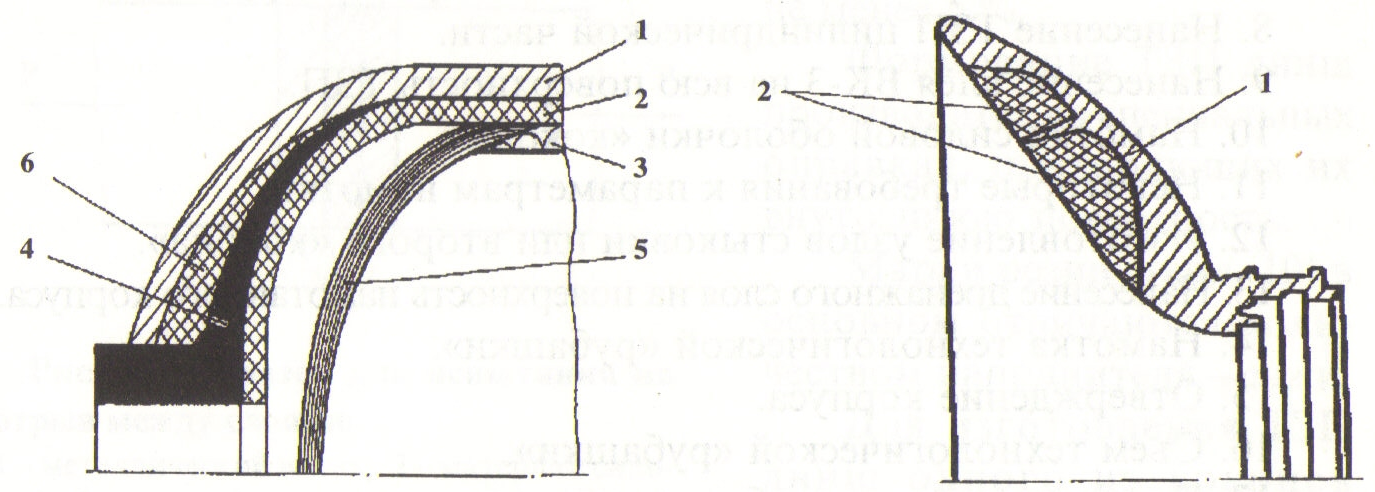

На рис. 2 показана конструкция двигателя, корпус которого выпонен посхеме «кокон». Рис.2. Ракетный двигатель на твердом топливе: 1 – воспламенительное устройство; 2 – теплозащитное покрытие; 3 – корпус типа «кокон»; 4 – заряд смесевого твердого топлива; 5 – линия, соответствующая половине толщины свода; 6 – передний узел крепления; 7 - задний узел крепления; 8 – рулевой привод; 9 – частично утопленное поворотное сопло; 10 – силовая оболочка; 11 – герметизирующий слой; 12 – антидиффузионный слой; 13 – защитно-крепящий слой; 14 – слой, контактирующий с потоком; 15 – слой, исключающий склеивание манжеты с покрытием; 16 – манжета.

В общем случае массу конструкции РДТТ удобно представить как:

где

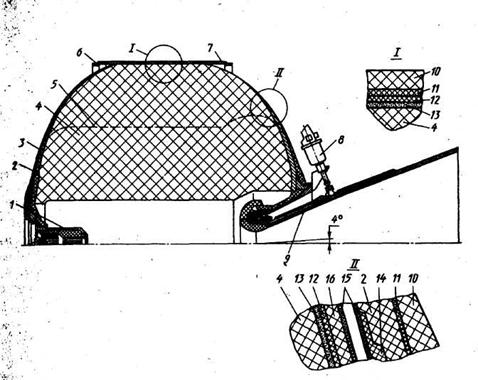

Остановимся более подробно на конструкциях корпусов РДТТ. Первоначально корпусы ракетных двигателей изготавливались из высокопрочных легированных стаей. Затем стали внедряться титановые сплавы. Применение для РДТТ третьей ступени «Минетмен» стеклопластикового корпуса стало прорывом и показало перспективность использования композиционных материалов в РДТТ для снижения массы конструкции двигателя. Композиционные материалы, армированные волокнами, имеют ряд преимуществ перед металлами. Они анизотропны, что позволяет варьированием расположения волокон с учётом действующих в различных направлениях напряжений изготавливать конструкции минимальной массы. Кроме того, композиционные материалы обладают такими свойствами как: – высокая сопротивляемость усталости; – сопротивляемость коррозии; – малый коэффициент температурного расширения; – высокое значение удельной прочности σв / ρ. Стеклопластик действительно совершил определённый прорыв в создании корпусов РДТТ. Основным недостатком стеклопластика является то, что при высокой прочности материала он имеет низкую жесткость. Аэто в свою очередь приводит к возникновению нежелательных деформаций элементов конструкции. Следующий этап в совершенствовании конструкционных материалов – это внедрение органопластика на основе арамидных волокон. Из органопластиков в настоящее время нам известен в США Кевлар и в России Армос. Арамидные волокна – это синтетические волокна по структуре аналогичные нейлону. Они сравнительно дешёвые, не корродируют, у них хорошая адгезия к различным материалам. В табл. 1 представлены основные механические характеристики конструкционных материалов для изготовления корпусов РДТТ. Корпус, выполненный из композиционного материала на основе органопластика, состоит обычно из цилиндрической части и днищ, в которых имеются полюсные отверстия для крепления соплового блока и воспламенителя. На рис. 3 приведена схема коконной конструкции корпуса. На переднем днище крепятся элементы воспламенителя. На сопловой крышке – элементы соплового блока. Таблица 1.

Как было сказано, органические волокна имеют высокую прочность при растяжении, но конструкции на их основе обладают недостаточной жесткостью и прочностью на сжатие и смятие, поэтому узлы стыковки корпуса изготовливаются из комбинированного пластика, т. е. армированного стеклянными и органическими волокнами. Конструкция корпуса изготовляется путем намотки на специальную оправку органических нитей или жгутов со связкой из эпоксидной смолы. Она несет основную нагрузку при внутреннем, продольном и поперечном нагружениях. При работе двигателя в основном имеет место нутреннее давление, материал работает на растяжение, и оболочка при этом сильно деформируется. Продольной нагрузке оболочка подвергается в предстартовом положении, поперечной – при изготовлени и транспортировке корпуса РДТТ.

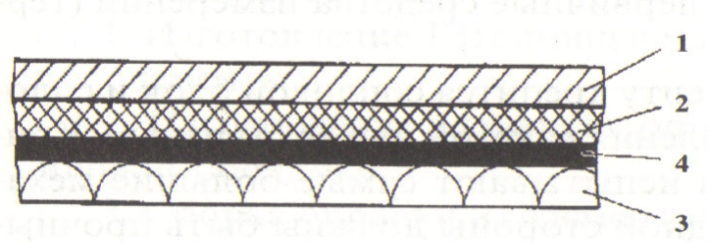

1 - цилиндрическая стенка кокона; 2 - узлы стыковки двигателя; 3 - узел крепления соплового блока; 4 - узел крепления передней крышки; 5-днище; 6 - эластичный клин. Цилиндрическая оболочка (поз. 1) выполнена как единое целое вмсте с передним и задним днищем из органопластика методом спирально-кольцевой намотки. Р 1 - силовая оболочка; 2 - теплозащитное покрытие (ТЗП); 3 - защитно-крепящий слой (ЗКС); 4 - герметизирующий слой и прочие слои. Теплозащитное покрытие (поз. 2) защищает силовую оболочку от высоких температур при горении твердого топлива внутри корпуса, который выполняет также роль камеры сгорания. Так как при внутреннем нагружении «кокон» испытывает большие деформации, то ТЗП должно обладать достаточным относительным коэффициентом удлинения, чтобы следовать за оболочкой корпуса двигателя при действии нагрузок. Оно представляет собой армированную ткань, на основе углерода и пропитанную составом на основе специального каучука. Защитно-крепящий слой (поз. 3) служит для крепления заряда при работе двигателя. Он также является компенсатором напряжений между ТЗП и зарядом. Герметизирующий слой (поз. 4) создает дополнительную герметичность корпуса, а главное, защищает от проникновения масел, которые применяются при заливке жидкой массы заряда при изготовлении. Узлы крепления сопла и соплового днища обычно изготавливаются из титанового сплава ВТ-3 и заделываются в органопластик в процессе намотки. К закладному элементу на заднем днище крепится сопловой блок и силовые конструкции органов управления ступенью ракеты. Конструкции закладных элементов испытывают достаточно большие механические нагрузки, поэтому с одной стороны они должны быть прочными, а с другой стороны - легкими. Получаются закладные элементы путем механической обработки заготовок из титанового сплава.

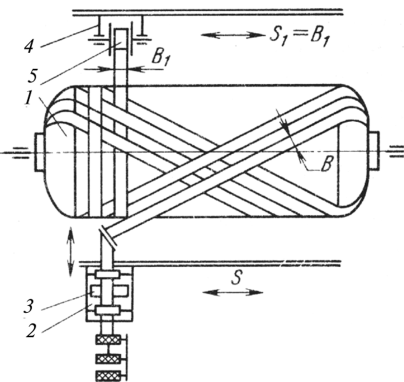

Обозначения на рис. 5:1 - силовая оболочка;2 - ТЗП;3 - ЗКС; Обозначения на рис. 6:1 - титановый сплав; 2 - легкий заполнитель. Манжета (рис. 5) изготовляется из прорезиненной ткани и отличается от ТЗП тем, что в ней больше армирующего материала и меньше резины. Она служит как бы компенсатором между твердотопливным зарядом и днищем двигателя, а также выполняет роль ТЗП в первые секунды горения топлива, «смягчая» тепловой удар на выходные элементы сопла. Ниже предлагаются основные этапы техпроцесса изготовления корпуса типа «кокон». 10. Процесс спирально-кольцевой намотки. 11. Удаление оправки. На рис. 7 показана схема совмещённой спирально-кольцевой намотки.

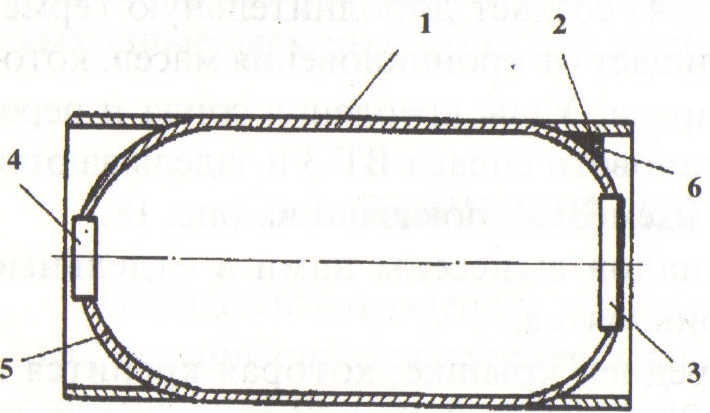

Рис. 7. Схема совмещенной спирально-кольцевой намотки: 1 – оправка; 2 – лентопропитывающий тракт спиральных слоёв; 3 – суппортдля спиральной намотки; 4 – суппорт тангенсальной намотки; 5 – катушка для кольцевых слоёв. На рис. 8 показан цех, где происходит изготоление конструкции корпуса РДТТ типа «кокон».

Рис. 8. Процесс изготовления корпуса твёрдотопливного двигателя методом намотки

Тангенциальные напряжения при нагружении в такой конструкции воспринимаются одновременно волокнами спирально-перекрестной и кольцевой систем оболочки, а коаксиальные напряжения растяжения ~ только волокнами спирально-перекрестной системы. Среди многообразия удаляемых (разрушаемых) оправок для изготовления корпусов двигателей используются обычно песко-клеевые и песчано-полимерные оправки. Основа легко разрушаемых оправок может быть различной, например: песчано-клеевые массы, солевые растворы, гипсовые растворы, соединения из смеси воска парафина и стеорина, пенопластовые конструкции и многие другие. Перейдём теперь к расчёту массовых характеристик составных частей РДТТ. На ранних этапах проектирования под уравнением массового анализа i -й ступени обычно понимают уравнение (7). Перепишем его

Основная сложность построения данного уравнения на начальном этапе разработок связано в основном с определением коэффициента массового совершенства проектируемого РДТТ Поэтому здесь предлагается приближенная аналитическая методика определения этого коэффициента на том этапе проектирования, когда у нас ещё нет чертежа общего вида. Здесь мы в основном будем рассматривать твёрдотопливный заряд, прочно-скреплённый с корпусом, хотя все подходы можно распространить также на свободно-вложенные заряды. Отметим ещё один немаловажный фактор – в любом случае мы будем определять некоторое приближённое значение этого параметра. Но это вполне допустимо, так как при получении дополнительной информаци о разрабатываемом объекте этот параметр уточняется. Но независимо отэтого на ранних этапах разработок нам необходимо, не прибегая к громоздким выкладкам, определять этот коэффициент с такой степенью погрешностей, которая бы не превышала погрешности, вызванные неопределённостью исходных данных. К этим исходным данным относятся: значение удельного импульса, закона изменения площади поверхности горения заряда по времени, скорости горения и т.д. Как уже упоминалось выше, мы двигатель разбиваем на ряд составных частей.Для каждой части формируем аналитическую зависимость, связывающую массу составной части в функции диаметра заряда в третьей степени. Затем, разделив суммарную массу конструкции РДТТ на массу заряда, получим зависимость, связывающую Начнём с камеры сгорания. Первоначально рассмотрим металлическую конструкцию корпуса камеры сгорания.

Масса корпуса РДТТ Масса цилиндической камеры сгорания для конструкции с одним технологическим разъёмом. Вводим допуение. Будем считать, что диаметр цилиндрической части конструкции РДТТ равен диаметру твёрдотопливного заряда

где

f б – коэффициент безопасности (f б Масса цилиндрической части камеры сгораеия

где

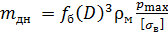

ρм Окончательно выражение для определения массы цилиндрической части камеры сгорания запишется как

Толщина стенки днища соответственно равна

Масса двух днищ камеры сгорония эллиптической или сферической форм с соотношением полуосей 1:2 запишется как

Здесь мы пренебрегли массой выреза для воспламенителя в переднем днище и массой выреза для соплового бл ока в заднем днище. Кроме того, нам необходимо добавить массу элементов стыковки днищ и цилиндрической части корпуса. При наличии одного разъёма суммарную массу дополнительных элементов запишем как

Окончательно масса металлического корпуса корпуса равна сумме масс цилиндрической части, двух днищ и дополнительных элементов.

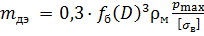

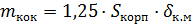

Для неразъёмных корпусов типа «кокон», изготавливаемых методом спирально-кольцевой намотки, выражение для определения некоторой приведённой толщины стенки можно представить как

Площадь поверхности камеры сгорания, спроектированной по типу «кокон» удобно записать в следующем виде

где a к, b к – эмпирическе коэффициенты, зависящие от размеров полюсных отверстий. Суммарная масса переднего днища, цилиндрической обечайки и сопловой крышки конструкции типа «кокон» может быть определена, используя следующую приближенную зависимость

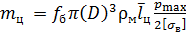

где pmax–максимальное давление в камере сгорания; ρкм – плотность композиционного материалв [σв] – предел прочности композиционного материала при расчетной температуре. Коэффициент 1,25 в правой части выражения (10) учитывает увеличение массы конструкции за счёт юбок, концевых шпангоутов и пр. элементов. В табл. 2 приведены значения коэффициентов a к и b к в зависимости от относительных диаметров полюсных отверстий. В том случае, если значения диаметров полюсных отверстий разные, то берётся средне-арифметическое значение. Таблица 2.

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 762; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.253.84 (0.014 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||

с ОПП и составляющими стартовой массой системы. Подобные зависимости носят название «уравнения массового анализа». Они являются вторым граничным условием в задачах баллистического проектирования.

с ОПП и составляющими стартовой массой системы. Подобные зависимости носят название «уравнения массового анализа». Они являются вторым граничным условием в задачах баллистического проектирования.

– масса полезной нагрузки УБР;

– масса полезной нагрузки УБР;  – стартовая масса многоступенчатой ракеты.

– стартовая масса многоступенчатой ракеты. . Для УБР, снижая стартовую массу ракеты при неизменной массе полезной нагрузки мы снижаем массу топливного заряда, удельная стоимость которого соизмерима со стоимостью конструкции. Кроме того, снижая стартовую массу при прочих равны условиях, мы уменьшаем массу одноразовой пусковой установки, стоимость которой в первом приближении пропорциональна стартовой массе ракеты.

. Для УБР, снижая стартовую массу ракеты при неизменной массе полезной нагрузки мы снижаем массу топливного заряда, удельная стоимость которого соизмерима со стоимостью конструкции. Кроме того, снижая стартовую массу при прочих равны условиях, мы уменьшаем массу одноразовой пусковой установки, стоимость которой в первом приближении пропорциональна стартовой массе ракеты. – давление в камере сгорания РДТТ i -й ступени многоступенчатой УБР;

– давление в камере сгорания РДТТ i -й ступени многоступенчатой УБР; – давление на срезе сопла i -й ступени многоступенчатой УБР;

– давление на срезе сопла i -й ступени многоступенчатой УБР; – диаметр заряда, величина которого в общем случае зависит от порядкового номера ступени;

– диаметр заряда, величина которого в общем случае зависит от порядкового номера ступени; - масса топлива твёрдотопливного заряда;

- масса топлива твёрдотопливного заряда; - скорость горения заряда, которая в свою очередь зависит от давления в камере сгорания и определяется по формуле:

- скорость горения заряда, которая в свою очередь зависит от давления в камере сгорания и определяется по формуле:

и νi– соответственно постоянные коэффициенты, характеризующие скорость горения топлива, при этом величина

и νi– соответственно постоянные коэффициенты, характеризующие скорость горения топлива, при этом величина  – толщина свода горения заряда, которая зависит от его формы;

– толщина свода горения заряда, которая зависит от его формы; – уширение сопла:

– уширение сопла:  /

/  ,

, – площадь выходного сечения сопла РДТТ,

– площадь выходного сечения сопла РДТТ,  – площадь критического сечения сопла;

– площадь критического сечения сопла; =

=  /

/

ei /

ei /

будем также понимать произведение скорости горения заряда на его плотность и площадь поверхности его горения

будем также понимать произведение скорости горения заряда на его плотность и площадь поверхности его горения ρт i · S г, (3)

ρт i · S г, (3) плотность топлива; S г

плотность топлива; S г  2, (4)

2, (4) относительная приведённая длина заряда, равная отношению приведённой длины заряда

относительная приведённая длина заряда, равная отношению приведённой длины заряда  к его диаметру

к его диаметру  2,05…3,4). Учитывая то обстоятельство, что длину заряда практически невозможно измерить, то для определения параметра

2,05…3,4). Учитывая то обстоятельство, что длину заряда практически невозможно измерить, то для определения параметра  заряда канального горения будем использовать соотношение

заряда канального горения будем использовать соотношение [1– (

[1– ( )2]}. (5)

)2]}. (5) /

/

.

. =

=  +

+  +

+  , (6)

, (6) =

=  ;

;  – суммарная масса хвостового и переходного отсеков, бортовых источников питания, бортовой кабельной сети, рулевых машин и силовых приводов, деталей общей сборки и т. д.;

– суммарная масса хвостового и переходного отсеков, бортовых источников питания, бортовой кабельной сети, рулевых машин и силовых приводов, деталей общей сборки и т. д.;  = 1 –

= 1 –  – (

– ( (1 +

(1 +  , (7)

, (7) й ступени

й ступени  – коэффициент массового свершенства РДТТ. Значение удельного измерителя в задачах массового анализа можно принять равным

– коэффициент массового свершенства РДТТ. Значение удельного измерителя в задачах массового анализа можно принять равным  -й ступени УБР в которую входит масса сухих отсеков и всех элементов, которые не входят в массу РДТТ.

-й ступени УБР в которую входит масса сухих отсеков и всех элементов, которые не входят в массу РДТТ. )3 =

)3 =  ·

·  ·

·  , (8)

, (8)

.

. .

.

Данный коэффициент зависит от свойств топлива, характеристик применяемых конструкционных материалов, формы твёрдотопливного заряда и многих других параметров и характеристик. Попытки определять его, опираясь сатистический материал, не приводят к желаемому результату, так как при этом точность массовых уравнений оставляет желать лучшего. Ниже предлагается приближенная методика определения коэффициента

Данный коэффициент зависит от свойств топлива, характеристик применяемых конструкционных материалов, формы твёрдотопливного заряда и многих других параметров и характеристик. Попытки определять его, опираясь сатистический материал, не приводят к желаемому результату, так как при этом точность массовых уравнений оставляет желать лучшего. Ниже предлагается приближенная методика определения коэффициента

= (

= ( +

+  ) +

) +  +

+  +

+  +

+  +

+  +

+  , (9)

, (9) – масса защитно-крепящего, герметизирующего и доплнительных слоёв;

– масса защитно-крепящего, герметизирующего и доплнительных слоёв; – масса соплового блока;

– масса соплового блока; Чтобы в дальнейшем ясно представлять схему и технологию изготовления «кокона», особенно порядок технологических операций, необходимо рассмотреть обечайку в поперечном разрезе (рис.4).

Чтобы в дальнейшем ясно представлять схему и технологию изготовления «кокона», особенно порядок технологических операций, необходимо рассмотреть обечайку в поперечном разрезе (рис.4). ис. 4. Стенка цилиндрической части корпуса:

ис. 4. Стенка цилиндрической части корпуса:

. В этом случае толщина стенки цилиндрической части камеры сгорания может быть найдена по формуле Лапласа

. В этом случае толщина стенки цилиндрической части камеры сгорания может быть найдена по формуле Лапласа

– расчетное внутреннее максимальное давление;

– расчетное внутреннее максимальное давление; – предел прочности конструкционного материала с учётом нагрева;

– предел прочности конструкционного материала с учётом нагрева;

·ρм D 2,

·ρм D 2, относительная длина цилиндрической части камеры РДТТ

относительная длина цилиндрической части камеры РДТТ  =

=  / D;

/ D; толщина стенки цилиндрической части камеры сгорания;

толщина стенки цилиндрической части камеры сгорания; . (11)

. (11)

. (12)

. (12) . (13)

. (13)

= π· D 2 · (a к +

= π· D 2 · (a к +  ·ρкм =

·ρкм =  π· D 3 ·pmax·ρкок· f б · (a к +

π· D 3 ·pmax·ρкок· f б · (a к +  b к) /(2·[σв ]), (16)

b к) /(2·[σв ]), (16) – масса корпуса;

– масса корпуса;