Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Масса конструкции соплового блокаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

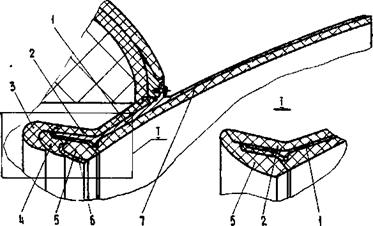

При проведении массового анализа будем считать, что относительная длина утопленной части сопла: Типовая конструкция неподвижного, частично утопленного в камеру сгорания сопла РДТТ, имеющего относительно высокое давление в камере сгорания (порядка 4…10 МПа) и время работы (Δ t =30…80 с), представлена на рисунке 12. Сопло состоит из силового корпуса 1 с теплозащитным покрытием 2 и газового тракта, включающего в себя: докритическую часть (воротник 3 и входной вкладыш 4), критическую часть (вкладыш 5 с облицовкой 6); сверхзвуковую часть (раструб 7).

Рисунок 12. Схема сопла РДТТ УБР.

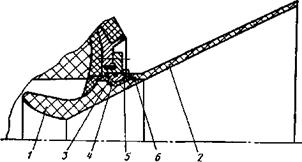

Габаритные размеры сопла (длина и диаметр раструба) определяются с учетом диаметра корпуса двигателя, степени уширения сопла, компоновки элементов системы управления вектором тяги и рулевого привода, ограничений по углу поворота или качания. Весьма значительные тепловые, механические, химические воздействия на элементы конструкции сопла, а также неравномерность их распределения по газовому тракту обусловливают тот факт, что конструкции сопел РДТТ являются сложными, состоящими из множества теплозащитных, эрозионностойких и силовых элементов. Вместе с тем наличие поверхностей раздела и сочленений между различными элементами, расположенными вдоль газового тракта сопла, приводит к тому, что вблизи этих поверхностей скорость эрозионного и химического уносов материалов существенно превышает эрозию монолитных участков внутренней поверхности сопла. К тому же уносы материалов соседних элементов газового тракта сопла могут отличаться друг от друга. Вследствие этого поверхность газового тракта сопла становится неоднородной, что существенно ухудшает газодинамическую картину течения продуктов сгорания твёрдого топлива по сопловому тракту и в конечном счёте увеличивает потери удельного импульса тяги РДТТ. О потерях будет дополнительно сказано несколько позднее. В развитии и совершенствовании конструкций РДТТ прослеживаются тенденции к повышению давления в камере сгорания при использовании новых рецептур твёрдых топлив. Вследствие этого, изменялись параметры двухфазного потока продуктов сгорания, их химический состав, что требует применения новых материалов, работоспособных в этих условиях. Значительный прогресс был достигнут применением в конструкции сопел композиционных материалов, таких как фенольные стекло- и углепластики, углерод-углеродные композиции, разновидности графитов и др. Воротник и входной вкладыш докритической части сопла изготавливают из углепластика и углерод-углеродных композиционных материалов - УУКМ (см. выноску на рисунке 12). В качестве материалов для облицовки вкладышей критического сечения сопловых блоков РДТТ используют тугоплавкие металлы (вольфрам, молибден) и их сплавы, а для самих вкладышей – пиролитический графит, УУКМ. В качестве подложки облицовки из вольфрамового сплава используют высокоплотные графиты, которые также применяют для изготовления входных вкладышей. Материал критического вкладыша сопла должен обеспечивать стабильную скорость уноса в процессе работы двигателя. Сверхзвуковую часть сопла (раструб) выполняют обычно из углепластиков и вклеивают в металлическую (сталь, титановый или алюминиевый сплав) оболочку. Для конструкций камер сгорания, выполненных по схеме «кокон» сопловой блок монтируется на металлические закладнее элементы, которые устанавливаются на оправке перед процессом намотки корпуса. В последние годы при конструировании раструбов широкое при-менение получили материалы класса углерод-углерод. Углерод-углеродные композиционные материалы (УУКМ), представляющие собой систему «углеродное волокно-углеродная матрица», обладают уникальным свойством: чрезвычайно высокой теплостойкостью (в инертной среде они сохраняют свои высокие удельные физико-механические свойства вплоть до 2500°К и работают при повышенных температурах в отличие от углепластиков). Кроме того, эти материалы обладают хорошей стойкостью к термоудару (как тугоплавкие материалы), низкими значениями температурного коэффициента расширения и теплопроводности. Сохранение теплостойкости УУКМ при высоких температурах позволяет существенно упростить конструкцию сопла. На рисунке 13 приведена конструкция сопла с максимальным использованием УУКМ в виде монолитных блоков.

Рисунок 13. Конструкция сопла из УУКМ: 1 - утопленная часть; 2 - раструб; 3 - разрезное кольцо;4 - теплоизолирующая подложка; 5, 6 – шпонки.

При проектировании сопел, имеющих минимальные потери удельного импульса тяги при минимальной массе, большое внимание необходимо уделять вопросам прогнозирования теплового состояния конструкции: расчётам газовой динамики, пограничного слоя, взаимодействия газовой и конденсированной фаз продуктов сгорания со стенкой сопла с учётом применения разнообразных композитов на основе углеродных матриц. Этот класс углеродных материалов рассматривается в качестве материалов будущего. При проведении массового анализа массу соплового блока условно представим в виде двух составляющих:

где

Масса раструба может быть найдена по зависимости

где

Площадь поверхности раструба сопла с приведённым углом полураствора βс (βс

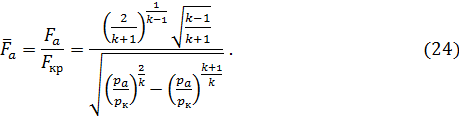

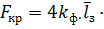

где Fa – площадь выходного сечения сопла; F кр – площадь критического сечения сопла; d кр – диаметр критического сечения сопла. Отношение площади выходного сечения сопла к площади критического сечения (уширение сопла) определяется по одному из основополагающих уравнений теории ракетных двигателей

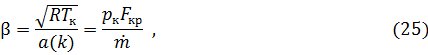

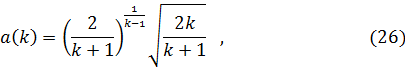

где Диаметр критического сечения сопла удобно определять через расходный комплекс или комплекс параметров β (не надо путать с углом полураствора сопла βс).

где Выражение для определения

где

Величина Диаметр критического сечения сопла определяется из условия равенства прихода и расхода продуктов сгорания через

Как уже было отмечено, осреднённая по времени площадь поверхности горения заряда по времени плёта может быть представлена в виде соотношения S г = k ф· Удобство этого соотношения заключается в том, что при построении проектировочных расчётных формул у нас нет необходимости решать весьма трудоёмкую задачу определения площади воверхности горения заряда по времени полёта. При проведении массового анализа и выборе основных проектных параметров нам необходимо только, чтобы коэффициент формы заряда находился в заданных пределах. И желательно, чтобы ближе к некоторому середнему значению. Согласно выражению (27), площадь критического сечения сопла равна

Теперь выражение для определения площади поверхности раструба запишется как S рс = Возвращаясь к выражению, определяющему массу раструба сопла, запишем

Выражение в круглых скобках можно представить как

где На начальном этапе проектирванияв качестве конструкционного материала раструба использовались титановые сплавы. Для таких схем соотношение толщин стенки сопла и теплозащитного покрытия приблизительно составляет 1:2. Если раструб предполагается выполнять из углепластика, то сумарную толщину можно представить как Для определения входной части сопла будем использоать следующее эмпирическое соотношение

В рассматриваемом диапаэоне изменения диаметра заряда D выражение ( При такой аппроксимации масса входной части сопла может быть представлена как

где Окончательно масса соплового блока может быть представлена как

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 442; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.37.129 (0.008 с.) |

=

=  / D = 0,3.

/ D = 0,3.

=

=  +

+  (21)

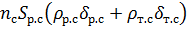

(21) масса раструба или масса конструкции сверхзвуковой части сопла;

масса раструба или масса конструкции сверхзвуковой части сопла; масса конструкции части сопла, включающая в свой состав воротник и вкладыш критического сечения.

масса конструкции части сопла, включающая в свой состав воротник и вкладыш критического сечения. (22)

(22) – число сопловых блоков;

– число сопловых блоков; – площадь поверхности одного раструба;

– площадь поверхности одного раструба; – плотность материала несущей конструкции раструба сопла;

– плотность материала несущей конструкции раструба сопла; – плотность материала теплозащиты раструба сопла;

– плотность материала теплозащиты раструба сопла; – средняя толщина стенки раструба сопла;

– средняя толщина стенки раструба сопла; – средняя толщина теплозащиты раструба сопла.

– средняя толщина теплозащиты раструба сопла. 16…17°) можно определить из условия

16…17°) можно определить из условия

– показатель процесса расширения. Этот показатель определяется из термодинамического расчёта и зависит в основном от марки топлива.

– показатель процесса расширения. Этот показатель определяется из термодинамического расчёта и зависит в основном от марки топлива.

– термодинамический комплекс;

– термодинамический комплекс;  – площадь критического сечения сопла. Размерность комплекса параметров

– площадь критического сечения сопла. Размерность комплекса параметров  [м/с].

[м/с].

D 2, где k ф

D 2, где k ф  ρт ·

ρт ·  (28)

(28) ρт ·

ρт ·  ·(

·( – 1)· sin βс] (29)

– 1)· sin βс] (29)

=

=

– средняя плотность материала раструба сопла.

– средняя плотность материала раструба сопла. = αс· D, где αс = 0,003… 0,004. Нетрудно заметить, что масса раструба сопла также пропорциональна кубу диаметра заряда.

= αс· D, где αс = 0,003… 0,004. Нетрудно заметить, что масса раструба сопла также пропорциональна кубу диаметра заряда. i)2/3

i)2/3  (30)

(30) (

( (31)

(31) выражено в метрах, а

выражено в метрах, а