Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнение монтажа схем соединений, систем автоматики и мехатронных модулей.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

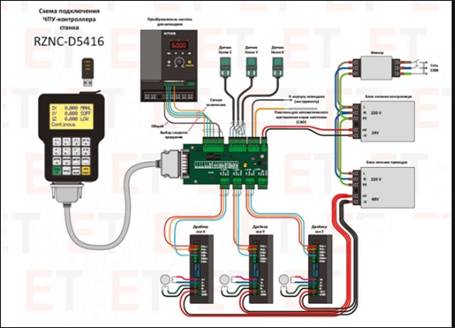

Рисунок 3 - Схема соединения контроллера фрезерного станка Монтаж технических средств АСУ ТП производится в соответствии с рабочим проектом, а также отраслевыми и межведомственными нормалями. При выполнении монтажных работ автоматизированных систем управления обязательно выполнение требований ТУ на монтаж средств автоматизации, правил и инструкций Госстандарта, правил техники безопасности и охраны труда, правил противопожарной техники. До начала монтажа технических средств автоматизированных систем управления должны быть подготовлены все необходимые помещения с установкой фундаментов для оборудования, двойных полов для прокладки кабельных каналов, закладкой коробов, труб в полах и стенах, устройством траншей и т. п. Все перечисленные работы должны быть оговорены строительным заданием. Помещения для установки технических средств автоматизированных систем управления должны быть не запылѐнными, искро- и взрывобезопасными (за исключением применения специальной аппаратуры, что оговаривается ТУ), температура и влажность воздуха должны соответствовать условиям эксплуатации технических средств, оговоренных в ТУ. Технические средства АСУ ТП перед установкой должны пройти стендовые испытания, которые определяют: целостность конструкции и электрических цепей автоматизированных систем управления; сопротивление изоляции; электрическое напряжение на выходных зажимах трансформаторов, выпрямителей автоматизированных систем управления; погрешность систем управления технологическими процессами; срабатывание регулирующих и сигнализирующих устройств систем управления технологическими процессами. Окончательную наладку технических средств, производят после их монтажа при проведении пусконаладочных работ систем управления. Монтаж электрических соединений систем управления технологическими процессами выполняется в строгом соответствии с монтажными схемами, таблицами соединений и кабельными журналами. Для внешних соединений используются провода или кабели с медными жилами диаметром не менее 0,5 мм, для цепей питания, соединений датчик- прибор — провода диаметром не менее 1,5 мм. Измерительные цепи систем управления технологическими процессами можно объединить в общий 12 экранированный, бронированный или проложенный в трубе кабель. Силовые цепи должны выделяться в отдельные кабели. Соединения технических средств между собой на одной панели должны выполняться без вывода соединяющих проводов на промежуточные зажимы. Все кабели и провода систем управления, а также клеммники и разъемы должны иметь маркировку в соответствии с монтажной схемой. Средства ВТ соединяются между собой с помощью поставляемого заводомизготовителем монтажного комплекта, состоящего из стандартных кабелей мерной длины и кабельных соединительных коробок, позволяющих удлинять и разветвлять соединительные линии. Внутри коробок соединения выполняются пайкой. Шкафы, стойки, входящие в состав одного функционального устройства промышленных систем управления, а также щиты и панели управления должны быть соединены с контуром защитного заземления, выполняемого многожильным медным проводом площадью сечения до 20 мм 2. Технические средства АСУ ТП устанавливают в соответствии с рабочей и эксплуатационной документацией на систему в предварительно подготовленных помещениях. Средства ВТ размещают в отдельном зале, оборудованном кондиционерами, щиты и панели управления — в помещениях операторных пунктов, аппаратуру связи — в аппаратном зале. Технологическая последовательность монтажа, способы и правила его выполнения и проверки устанавливаются эксплуатационной документацией на систему и включают: порядок транспортирования технических средств к месту монтажа промышленных систем управления; правила распаковки технических средств автоматизированных систем управления; правила осмотра и проверки комплектности промышленных систем управления; правила расконсервации автоматизированных систем управления; правила размещения монтажного оборудования систем автоматизации; очередность монтажа систем автоматизации; способы монтажа промышленных систем управления; 13 методику проверки правильности выполнения монтажа требованиям документации автоматизированных систем управления. Все монтажные работы систем автоматизации должны выполняться индустриальными методами с использованием унифицированных узлов монтажного оборудования.

Требования по эксплуатации системы. Оператор, обслуживающий станок, должен помнить, что именно он несет ответственность за работоспособность и надлежащее техническое состояние оборудования, поэтому ему необходимо придерживаться следующих правил: Предварительная подготовка к эксплуатации - Прежде чем запустить станок, следует провести визуальный осмотр питающего кабеля и убедиться, что на нем отсутствуют перегибы и заломы, а в непосредственной близости от него не расположены острые детали или нагревательные приборы; - убедиться в том, что система охлаждения шпинделя подключена к устройству. При использовании водяного типа терморегуляции проверить наличие, уровень и качество жидкости; - включить систему аспирации до запуска оборудования; - убедиться в работоспособности режущего инструмента: проверить качество заточки, отсутствие деформаций и повреждений. При этом следует помнить, что касаться фрезы голыми руками запрещено; - удалить всех посторонних из зоны работы; - надежно закрепить заготовку или листовой материал на рабочем столе. Рабочий процесс - Загрузить файл обработки в память станка или запустить его на компьютере; - выставить все параметры фрезерования (точка входа и окончания, траектория движения шпинделя, режимы скорости и мощности, тип обработки и прочие необходимые пункты); - проверить корректность работы концевых датчиков; - убедиться, что шпиндельная головка находится на нулевых координатах; - фрезерные работы по металлу, стеклу, камню и дереву необходимо выполнять в защитных очках; - несмотря на то, что все действия оборудования контролирует электроника, оператору запрещено оставлять работающий станок без присмотра. Окончание работы - После завершения процесса фрезерования следует убрать со стола все заготовки и вернуть шпиндельную головку на нулевые координаты (если это не было прописано управляющей программе); - перед запуском следующего производственного цикла, а также по окончанию рабочего дня необходимо очистить рабочий стол от мусора, пыли и прочих отходов предыдущей операции; - отключить станок от питания.

|

||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 2760; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.72.244 (0.012 с.) |