Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подготовительный этап производственной (по профилю специальности) практикиСтр 1 из 6Следующая ⇒

Содержани Е

ВВЕДЕНИЕ Производственная (по профилю специальности) практика пройдена в ааааааааааааааааааааааааООО «МНЭА»ааааааааааааарааааааааааааа Целью производственной (по профилю специальности) практики формирование общих и профессиональных компетенций, приобретение практического опыта в рамках профессионального модуля ПМ. 02Организация работ по монтажу, ремонту и наладке систем автоматизации, средств измерений и мехатронных систем. по специальности 15.02.07 Автоматизация технологических процессов и производств (по отраслям) в Профессионально-педагогическом колледже СГТУ имени Гагарина Ю.А. В результате прохождения практики: приобретен практический опыт: - осуществления монтажа, наладки и ремонта средств измерений и автоматизации, информационных устройств и систем в мехатронике; -монтажа щитов и пультов, применяемых в отрасли, наладки микропроцессорных контроллеров и микроЭВМ;

сформированы общие и профессиональные компетенции: ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Принимать решения в стандартных и нестандартных ситуациях, нести за них ответственность. ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. OK 5. Использовать информационно коммуникационные технологии в профессиональной деятельности. ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями. ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматьсясамообразованием, осознанно планировать повышение квалификации. ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности. ПК 2.1. Выполнять работы по монтажу систем автоматического управления с учетом специфики технологического процесса. ПК 2.2. Проводить ремонт технических средств и систем автоматического управления. ПК 2.3. Выполнять работы по наладке систем автоматического управления. ПК 2.4. Организовывать работу исполнителей.

Требования по поддержанию безопасности на рабочих местах Одной из приоритетных задач охраны труда и техники безопасности является поддержание рабочих мест и производственных помещений в безопасном состоянии. Для этой цели предъявляются следующие требования: - каждый работник, независимо от должности и места работы, несет ответственность за поддержания порядка на своем рабочем месте; - необходимо своевременно убирать мусор и содержать рабочее место в чистоте; - проходы, коридоры, пути эвакуации должны оставаться свободными; - прокладка кабелей в пределах рабочих мест должна выполняться с соблюдением требований электробезопасности; - при разливе или рассыпании каких-либо веществ на рабочем месте или в производственных помещениях уборка должна быть произведена немедленно.

Требования техники безопасности к работникам предприятия Обеспечение безопасности труда невозможно без непосредственного участия самих сотрудниками. Значительная часть аварий и несчастных случаев на производстве происходит из-за нарушений, допускаемых работниками. Все работники, независимо от должности обязаны: - знать особенности технологического процесса на своем рабочем месте; - знать и соблюдать все действующие требования по безопасной эксплуатации оборудования на своем рабочем месте; - обладать в полном объеме знаниями в рамках инструктажей по охране труда; - носить принятую на предприятии униформу, спецодежду, использовать средства индивидуальной защиты; - соблюдать требования техники безопасности, действующие в производственном подразделении;

Для выполнения поставленных задач данного отчета я выбрал:автоматическую систему управления фрезерным станком. Автоматическое управление станком (или линией) предусматривает запись и выполнение всей программы (или ее части) при использовании специального программного носителя — запоминающего устройства. В качестве программного носителей применяют регулируемые упоры, кулачки, копиры, наборные устройства и др.

Рисунок 1 - Контроллер для фрезерного станка RichAuto A11

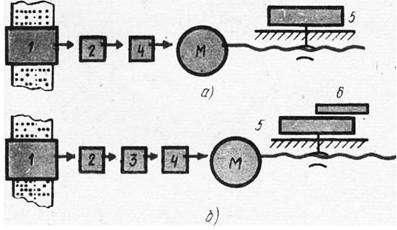

Числовое программное управление (ЧПУ) является разновидностью автоматического управления и предусматривает запись программы в виде буквенно-цифрового кода (на перфоленте или магнитной ленте переключателями, штекерными панелями, либо хранится в памяти управляющей вычислительной машины). Числовые системы программного управления, применяемые на фрезерных станках, бывают двух видов: разомкнутые (или без обратной связи) и замкнутые (или с обратной связью). В разомкнутых системах имеется один поток информации, направленный от считывающего устройства к исполнительному механизму. При перемещении ленты с программой через считывающее устройство и дешифратор на его входе возникают командные сигналы. Однако обычно эти сигналы не обладают достаточной мощностью для приведения в действие исполнительных органов. Поэтому в системах автоматических устройств часто используют усилители для усиления сигналов. После усиления сигналы поступают в привод М, который перемещает определенный узел станка в требуемое положение непосредственно или через промежуточные механизмы. Перемещение рабочих органов здесь точно дозировано шаговыми двигателями. Эта система отличается простотой и невысокой стоимостью, однако надежность и точность этой системы уступает системам управления с обратной связью. В замкнутых системах в процессе обработки детали ведется непрерывное сопоставление действительного размера обрабатываемой заютовки или действительного перемещения узла станка с заданной программой. При считывании заданной программы на выходе считывающего устройства и дешифратора возникают командные сигналы, которые поступают в сравнивающее устройство. В него же поступают сигналы датчика обратной связи. Датчик производит измерение действительного перемещения узла станка или размера заготовки и преобразует его в сигнал обратной связи, направляемый в сравнивающее устройство. В сравнивающем устройстве сравниваются сигналы от датчика обратной связи с сигналами от считывающего устройства и дешифратора. В случае разницы между заданными и фактическими величинами перемещений (или размеров) на выходе сравнивающего устройства появляется сигнал, соответствующий величине рассогласования. Этот сигнал через усилитель подается к исполнительному устройству, которое производит регулировку работы станка в соответствии с заданной программой.

Рисунок 2 – Системы числового программного управления

В аналоговых системах программного управления информация поступает в сравнивающее устройство от задающей программы и от датчика обратной связи не в числовом коде, а в преобразованном виде. Используется аналог (напряжение, фаза), пропорциональный заданному числу. В этих системах используют индуктивные и потенциометрические датчики обратной связи. Кодовые системы программного управления основаны на использовании специальных кодовых датчиков. Показания о фактическом перемещении в числовом коде снимают с датчика и сравнивают с программой, считываемой с перфоленты в том же условном коде. В импульсных системах программного управления используется принцип сравнения числа импульсов, поступающих с исходной программы с числом импульсов, выработанных датчиком обратной связи в соответствии с величиной фактического перемещения. При совпадении числа заданных и числа отработанных датчиком обратной связи импульсов двигатель привода отключается. По технологическому назначению системы программного управления делят на позиционные и контурные. Позиционные системы ЧПУ для независимого перемещения рабочих органов станка, как правило, в прямоугольных координатах. Их используют для автоматизации сверлильных и координатно-расточных станков. Контурные системы ЧПУ предназначаются для обработки деталей сложной формы за счет согласованного перемещения рабочих органов по нескольким координатам. Применяются двухкоординатные, трех-координатные, четырех-координатные и даже пяти-координатные системы числового программного управления (три прямолинейных перемещения по взаимно перпендикулярным направлениям и два вращательных движения).

В последнее время большое внимание уделяется вопросам диагностики системы «станок— устройство ЧПУ» в целях сокращения времени простоев, связанных с отказами оборудования. Так, устройства ЧПУ типа CNC контролируют следующие параметры: ошибки программирования, ошибки обслуживания станка, отказы электронных блоков, повышение температуры в шкафу управления выше установленного значения, состояние приводов, состояние механических узлов станка и др. Нашли применение упрощенные системы с ручным вводом управляющей программы с клавиатуры непосредственно на рабочем месте. Они предназначены для контурного управления универсальными станками в единичном и мелкосерийном производстве. Применение таких систем уменьшает время переналадки станка при сохранении высокой точности. Малый габарит системы позволяет встраивать их непосредственно в станок. Системы группового управления станками с устройствами ЧПУ (для управления несколькими станками) осуществляют следующие функции: распределение программы обработки деталей; контроль за работой станков и диагностику ошибок; выдачу данных для управления станками; оценку состояния станков; проверку и корректировку программ на рабочем месте и др. Системы циклового управления. Программное управление делят на числовое и цикловое. При числовом управлении в состав задаваемой программы входит информация о цикле и режимах обработки, а также о пути перемещения рабочих органов станка. В системах циклового управления программа содержит только информацию о цикле и режимах обработки, а величину перемещения рабочих органов задают наладкой упоров. Цикловые системы программного управления отличаются от числовых сравнительной простотой структуры, однако имеют меньшие технологические возможности. В качестве программного носителя используют штепсельные и шпоночные коммутаторы. Заданную программу обработки детали на станке с цикловым управлением выполняют с помощью установки штекеров в соответствующие гнезда штекерной наборной панели (коммутатор помимо штепсельного), применяется также шпоночный коммутатор, в котором штепсельные гнезда заменены кнопочными переключателями. Устройства циклового программного управления имеют более высокую надежность, чем устройства ЧПУ, они просты в эксплуатации и наладке. Адаптивные системы (AQ управления предусматривают переработку текущей информации об изменениях в станке, обрабатываемой заготовке или инструменте для внесения соответствующих изменений в программу обработки. Они применяются главным образом на станках с ЧПУ. В настоящее время различают адаптивные системы предельного регулирования (АСР) и адаптивные системы оптимизации (АСО). Они в свою очередь делятся на две группы — геометрические, предназначенные для повышения точности обработки, и технологические — для повышения производительности при снижении себестоимости.

При использовании технологических АСР желаемый эффект достигается благодаря тому, что при смене условий обработки, приводящих к изменению регулируемого параметра (например, мощности или силы резания), изменяется регулирующий параметр (например подача). Фиксируя и поддерживая регулируемый параметр на некотором заданном уровне, можно управлять ходом процесса обработки — подавать команды на переход от холостого хода к резанию, на смену инструмента, изменять режим резания, обеспечивать защиту инструмента и станка от поломок и т. п. При использовании АСО желаемый эффект достигается благодаря тому, что при изменении условий обработки автоматически устанавливается режим резания, близкий к оптимальному. Требования по эксплуатации системы. Оператор, обслуживающий станок, должен помнить, что именно он несет ответственность за работоспособность и надлежащее техническое состояние оборудования, поэтому ему необходимо придерживаться следующих правил: Предварительная подготовка к эксплуатации - Прежде чем запустить станок, следует провести визуальный осмотр питающего кабеля и убедиться, что на нем отсутствуют перегибы и заломы, а в непосредственной близости от него не расположены острые детали или нагревательные приборы; - убедиться в том, что система охлаждения шпинделя подключена к устройству. При использовании водяного типа терморегуляции проверить наличие, уровень и качество жидкости; - включить систему аспирации до запуска оборудования; - убедиться в работоспособности режущего инструмента: проверить качество заточки, отсутствие деформаций и повреждений. При этом следует помнить, что касаться фрезы голыми руками запрещено; - удалить всех посторонних из зоны работы; - надежно закрепить заготовку или листовой материал на рабочем столе. Рабочий процесс - Загрузить файл обработки в память станка или запустить его на компьютере; - выставить все параметры фрезерования (точка входа и окончания, траектория движения шпинделя, режимы скорости и мощности, тип обработки и прочие необходимые пункты); - проверить корректность работы концевых датчиков; - убедиться, что шпиндельная головка находится на нулевых координатах; - фрезерные работы по металлу, стеклу, камню и дереву необходимо выполнять в защитных очках; - несмотря на то, что все действия оборудования контролирует электроника, оператору запрещено оставлять работающий станок без присмотра. Окончание работы - После завершения процесса фрезерования следует убрать со стола все заготовки и вернуть шпиндельную головку на нулевые координаты (если это не было прописано управляющей программе); - перед запуском следующего производственного цикла, а также по окончанию рабочего дня необходимо очистить рабочий стол от мусора, пыли и прочих отходов предыдущей операции; - отключить станок от питания.

Теплоизмерительные приборы. Термометр сопротивления представляет собой конструкцию, в которой проволока из платины или меди намотана на специальный диэлектрический каркас, размещенный внутри герметичного защитного корпуса, удобного по форме для монтажа.

Рисунок 6 – Внешний вид термометра сопротивления. Работа термометра сопротивления основана на явлении изменения электрического сопротивления проводника в зависимости от его температуры (от температуры исследуемого термометром объекта). Зависимость сопротивления проволоки от температуры в общем виде выглядит так: Rt=R0(1+at), где R0 – сопротивление проволоки при 0°C, Rt – сопротивление проволоки при t°C, а — температурный коэффициент сопротивления термочувствительного элемента. В процессе изменения температуры, тепловые колебания кристаллической решетки металла изменяют свою амплитуду, соответственно изменяется и электрическое сопротивление датчика. Чем выше температура — тем сильнее колеблется кристаллическая решетка — тем выше оказывается текущее сопротивление. В приведенной выше таблице представлены типичные характеристики двух популярных термометров сопротивления. Прежде чем монтировать термометр, необходимо убедиться, что его тип выбран правильно, что градуировочная характеристика соответствует поставленной задаче, что монтажная длина рабочего элемента подходит, и остальные особенности конструкции позволяют произвести установку на данное место, для данных внешних условий. Датчик проверяют на отсутствие внешних повреждений, осматривают его корпус, проверяют целостность обмотки датчика, а также сопротивление изоляции.

Рисунок 7 – Вид системыс подключенным термометром сопротивления. Некоторые факторы могут негативно отразиться на точности измерений. Если датчик установлен в не то место, монтажная длина не соответствует рабочим условиям, плохое уплотнение, нарушение теплоизоляции трубопровода или иного оборудования — все это вызовет погрешность при измерении температуры. Следует проверить все контакты, ведь если электрический контакт в соединениях прибора и датчика плохой, то это чревато погрешностью. Не попадает ли влага или конденсат на обмотку термометра, нет ли замыкания витков, правильно ли выполнена схема соединения (отсутствие компенсационного провода, отсутствие подгонки сопротивления линии), соответствует ли градуировка измерительного прибора градуировке датчика? Это важные моменты, на которые всегда стоит обращать пристальное внимание. Вот типичные ошибки, которые могут возникнуть при монтаже термодатчика: - Если на трубопроводе отсутствует теплоизоляция, то это неизбежно приведет к потерям тепла, поэтому место для измерения температуры должно быть выбрано так, чтобы все внешние факторы были учтены заранее. - Малая или излишняя длина датчика может способствовать ошибке из-за неправильной установки датчика в рабочий поток исследуемой среды (датчик установлен не навстречу потоку и не по оси потока, как это должно быть по правилам). - Градуировка датчика не соответствует регламентированной схеме для монтажа на данном объекте. - Нарушение условия компенсации паразитного влияния изменяющейся температуры окружающей среды (не установлены компенсационные пробки и компенсационный провод, датчик подключен к прибору регистрации температуры по двухпроводной схеме). - Не учтен характер среды: повышенная вибрация, химически агрессивная среда, среда повышенной влажности или повышенного давления. Датчик должен соответствовать условиям среды, выдерживать их. - Непрочный или неполный контакт на зажимах датчика из-за плохой пайки или из-за влажности (отсутствует герметизация проводки от случайного попадания влаги в корпус термометра). Требования к монтажу термометров сопротивления ТСП-Н и комплектов термопреобразователей сопротивления КТСП-Н описаны в руководстве по эксплуатации ТНИВ.405511.002 РЭ основанном на межгосударственном стандарте СНГ - ГОСТ 8.586.5 - 2005 и на международных стандартах EN 1434 – 2007. Правила установки термопреобразователей на трубопроводе: При установке термометра сопротивления ТСП-Н в защитную гильзу усилия не допускаются. При монтаже КТСП-Н в прямом потоке трубопровода устанавливается прибор с маркировкой «Г» (горячий), в обратном потоке – термометр сопротивления с маркировкой «Х» (холодный). ТСП-Н и КТСП-Н монтируются таким образом, чтобы чувствительный элемент прибора, расположенный на конце монтажной части, располагался на оси трубопровода. При монтаже термометра сопротивления под углом 45° концы монтажной части прибора должны быть направлены навстречу потоку теплоносителя. Во избежание помех при измерении, необходимо удалить присоединительные провода приборов от электрических кабелей с напряжением 220 В и более на расстояние не менее 0,3 м. Производить ориентацию корпуса (головки) необходимо в нужном направлении и закрепите штуцер. При горизонтальной ориентации термопреобразователя сопротивления с клеммной головкой кабельный ввод должен быть обращен вниз. Предусмотреть сальниковое уплотнение под применяемый кабель. Подсоединение комплекта термопреобразователей сопротивления производится к измерительному прибору, затем закрепляется кабель в сальниковом вводе. Установленный термометр должен быть опломбирован. Тип установки 1: Для трубопроводов диаметром до 25 мм, следует применять датчики температуры специальной конструкции КТСП-Н исполнение 6 (тип DS-кабель) (ТСП-Н исполнение 6) с короткой погружаемой частью и устанавливаемые в соответствующие фитинги – расширители, которые включаются в комплекты поставки теплосчётчиков и счётчиков-расходомеров. Тип установки 2: В трубопроводах с диаметром условного прохода не более DN 50 по ГОСТ Р ЕН 1434-2 допускается также и установка датчиков температуры в изгибе (в колене). Датчики температуры на измерительных участках трубопроводов допускается устанавливать как до, так и после преобразователей расхода. Тип установки 3: Если перпендикулярная (радиальная установка) датчиков температуры невозможна, то допускается устанавливать их наклонно, под тупым углом (от 120 до 150 °) к направлению потока. Причем углы наклона продольных осей датчиков температуры, входящих в комплект, к направлению потока на подающем и обратном трубопроводах должны отличаться на величину не более чем три градуса. Тип установки 4: Для термометров сопротивления наиболее предпочтительной является перпендикулярная (радиальная) установка. В теплосчётчиках, в соответствии с требованиями Правил учета тепловой энергии и теплоносителя на подающем трубопроводе термометры сопротивления устанавливаются перед преобразователями расхода, и расстояние между ними и датчиками расхода должно быть не менее 3 DN, а расстояние от термометров сопротивления до ближайшего местного сопротивления вверх по потоку (в том числе механических и магнитных фильтров) должно составлять не менее 5 DN. А если местным сопротивлением является группа колен в разных плоскостях, коллектор для слияния потоков, резкие расширения или сужения, либо регулирующая расход среды арматура любого типа, то расстояние от такого местного сопротивления до термометра сопротивления вверх по потоку должно быть более 10 D. Для уменьшения длин прямолинейных участков перед датчиком температуры после местных сопротивлений, вызывающих существенную закрутку потока, следует применять формирователи потока.

Заключение. В ходе выполнения производственной(по профилю специальности)практики в ООО «МНЭА» были выполнены следующие задания: - ознакомились с объектом производственной(по профилюспециальности) практики; - ознакомились с принципами работы, устройством и конструктивнымиособенностями измерительных приборов и средств автоматизации; - провели наблюдение за функционированием измерительных приборови средств автоматизации со снятием показаний; - приняли участие в поверке и настройке измерительного прибора; - выполняли работы по монтажу систем автоматического управления сучетом специфики технологического процесса; - проводили ремонт технических средств и систем автоматическогоуправления; - выполняли работы по наладке систем автоматического управления; - организовывали работу исполнителей; -рассмотрели последовательность выполнения монтажа схем,соединений систем автоматики и мехатронных модулей и щитов управленияАСУ и мехатронных систем на примере системы базы практики: Автоматической системы управления фрезерным станком с контроллером RichAuto A11. Выполненные задания позволили решить задачи производственной(попрофилю специальности) практики и приобрести практические навыки,формирующие общие и профессиональные компетенции в процессе освоенияпрофессионального модуля ПМ. 02 «Организация работ по монтажу, ремонтуи наладке систем автоматизации, средств измерений и мехатронных систем».

Список использованной литературы. Нормативно – правовые акты 1. ГОСТ 24.701-86. Единая система стандартов автоматизированных систем управления. Надежность автоматизированных систем управления. Основные положения. 2. ГОСТ 24.702-85. Единая система стандартов автоматизированных систем управления. Эффективность автоматизированных систем управления.Основные положения. 3. ГОСТ 20911-89 «Техническая диагностика». Учебники и учебные пособия 4. Мясников В. А., Автоматизированные и автоматические системыуправления, М., 2005. 5. Бесекерский В.А., Попов Е.П. «Теория систем автоматическогоуправления. - 4-е изд., перераб. и доп. - СПб.: Профессия, 2003. 6. Жимерин Д. Г., Мясников В. А., Автоматизированные иавтоматические системы управления, М., 2005

Интернет-ресурсы 7.leg.co.ua/knigi/oborudovanie/podgotovka-proizvodstva-elektromontazhnyh-rabot-8.html 8. electricalschool.info/automation/1482-sistemy-avtomatiki-sistemy.html 9.yusto.ru/komplektuiushchie/sistemy-upravleniya-dlya-frezernykh-stankov/dsp-a11/ 10. pereosnastka.ru/articles/sistemy-upravleniya-stankami 11.lawbook.online/kriminalisticheskaya-tehnika/optiko-mehanicheskie-priboryi-69465.html 12.electricalschool.info/spravochnik/apparaty/1888-termometry-soprotivlenija-princip.html 13. npzoptics.ru/catalog/optiko-mehanicheskie_pribory/1pn124/ 14. all-pribors.ru/opisanie/67004-17-1pn124-76577 Содержани Е

ВВЕДЕНИЕ Производственная (по профилю специальности) практика пройдена в ааааааааааааааааааааааааООО «МНЭА»ааааааааааааарааааааааааааа Целью производственной (по профилю специальности) практики формирование общих и профессиональных компетенций, приобретение практического опыта в рамках профессионального модуля ПМ. 02Организация работ по монтажу, ремонту и наладке систем автоматизации, средств измерений и мехатронных систем. по специальности 15.02.07 Автоматизация технологических процессов и производств (по отраслям) в Профессионально-педагогическом колледже СГТУ имени Гагарина Ю.А. В результате прохождения практики: приобретен практический опыт: - осуществления монтажа, наладки и ремонта средств измерений и автоматизации, информационных устройств и систем в мехатронике; -монтажа щитов и пультов, применяемых в отрасли, наладки микропроцессорных контроллеров и микроЭВМ; сформированы общие и профессиональные компетенции: ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Принимать решения в стандартных и нестандартных ситуациях, нести за них ответственность. ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. OK 5. Использовать информационно коммуникационные технологии в профессиональной деятельности. ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями. ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматьсясамообразованием, осознанно планировать повышение квалификации. ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности. ПК 2.1. Выполнять работы по монтажу систем автоматического управления с учетом специфики технологического процесса. ПК 2.2. Проводить ремонт технических средств и систем автоматического управления. ПК 2.3. Выполнять работы по наладке систем автоматического управления. ПК 2.4. Организовывать работу исполнителей.

Подготовительный этап производственной (по профилю специальности) практики Согласование порядка выполнения заданий с руководителем практики от базы практики. Прохождение инструктажа по ознакомлению с требованиями охраны труда, техники безопасности, пожарной безопасности, а также правилами внутреннего трудового распорядка предприятия/ организации, являющейся базой практики

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.4.44 (0.095 с.) |