Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Роль гибкости (переналаживаемости) производства. Типовые и групповые технологические процессы. Классификация деталей. Технологичность конструкций изделий для условий автоматизированного производстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Роль гибкости (переналаживаемости) производства. Типовые и групповые технологические процессы. Классификация деталей. Технологичность конструкций изделий для условий автоматизированного производства Роль гибкости (переналаживаемости) производства. В современных условиях комплексная автоматизация неразрывно связана с развитием машиностроения. Современный этап развития машиностроения характеризуется необходимостью обеспечения конкурентоспособности продукции, что означает оперативное реагирование производства на изменение потребительского спроса, снижение себестоимости ее выпуска при существенном сокращении сроков выпуска и улучшении качества. Эта проблема предусматривает решение задачи сокращения периода технологической подготовки производства, что связано, прежде всего, с увеличением номенклатуры выпускаемой продукции при уменьшении партий и требует создания быстропереналаживаемых производственных систем (ПС). В условиях серийного производства производственные системы (ПС) ориентированы на выпуск достаточно широкой номенклатуры изделий. Каждая из существующих ПС изначально предназначена для изготовления определенных видов изделий. При этом ПС рассматриваются как распределенные производственные системы (РПС), т.е. организационно не связанные между собой отдельные ПС, имеющие в своем составе технологическое оборудование, необходимое для проведения технологических процессов по изготовлению заданной продукции конкретного вида. В последнее время скорость организационной перестройки в проектных организациях существенно опережает скорость перестройки на промышленных предприятиях, за счет чего усиливается конкуренция. В результате остро встает вопрос о разработке методов обеспечения быстрой перестройки и адаптации ПС для выполнения проектов, которые должны предусматривать изготовление разного количества изделий и деталей широкой номенклатуры. Типовые и групповые технологические процессы

Методы типовой и групповой технологии, позволяющие свести к минимуму индивидуальные технологические разработки, широко используют при автоматизации технологической подготовки производства. -2- Типизация технологических процессов для сходных по конфигурации и технологическим особенностям групп деталей предусматривает их изготовление по оди наковым технологическим процессам, основанным на применении наиболее совершенных методов обработки и обеспечивающим достижение наивысшей производительности, экономичности и качества. Основу типизации составляют правила обработки отдельных элементарных поверхностей и правила назначения очередности обработки этих поверхностей. Типовые технологические процессы находят применение главным образом в крупносерийном и массовом производстве. Принцип групповой технологии лежит в основе технологии переналаживаемого производства - мелко- и среднесерийного. При групповой технологии общим признаком объединения деталей в группы является общность обрабатываемых поверхностей и их сочетаний, т.е. общность оборудования, необходимого для обработки детали или отдельных ее поверхностей. Очевидно, что в состав группы можно включать заготовки различной конфигурации и даже различных типов. В этом смысле понятие группы значительно шире понятия типа деталей, являющегося основой построения типового процесса. Поэтому групповые методы обработки характерны для обработки деталей с широкой номенклатурой. И типизация технологических процессов, и метод групповой технологии являются основными направлениями унификации технологических решений, повышающей эффективность производства. Для их реализации необходимы классификация деталей, отработка их конструкций на технологичность с одновременной унификацией конструктивно-технологических элементов этих деталей.

1.3.Классификация деталей

Классификацию деталей проводят в целях определения групп технологически однородных деталей для их совместной обработки в условиях группового производства. Выполняют ее в два этапа: - первичная классификация—кодирование деталей обследуемого производства по конструктивно-технологическим признакам; - вторичная классификация— группирование деталей с одинаковыми или несущественно отличающимися признаками классификации. Состав признаков устанавливают с учетом особенностей анализируемого производства. При классификации деталей нужно учитывать следующие признаки: - конструктивные — в соответствии с классификатором ЕСКД; - габаритные размеры, массу, материал, вид обработки и заготовки; - число операций обработки;

-3- - точностные и другие показатели, определяемые особенностями объектов исследования. Группирование деталей по конструктивно-технологическим признакам и выбор деталей-представителей выполняют методом сопоставления запросов на группирование с перечислением признаков первичной классификации в такой последовательности: - выбор совокупности деталей на уровне классов, например, тела вращения для механообрабатывающего производства; - выбор совокупности деталей на уровне подкласса, например, детали типа вала; - классификация деталей по комбинации поверхностей, например, валы с комбинацией гладких цилиндрических поверхностей; - группирование по габаритным размерам с выделением областей с максимальной плотностью распределения размеров. - определение областей с наибольшим числом наименований деталей. Одним из факторов, определяющих приоритет автоматизации, является станкоемкость групповой обработки. Итоговые данные удельного веса станкоемкости обработки рассчитывают для каждой группы деталей. Этот показатель необходим для определения целесообразности и очередности автоматизации. При большой номенклатуре деталей и трудностях с выполнением кодирования и группирования допускается анализ выпускаемой продукции по ее основным группам. В этом случае по каждой группе деталей определяют деталь-представитель, имеющую наибольшее число общих признаков, присущих деталям данной группы. Остальные детали являются модификациями базовой детали. Технологичность конструкций изделий для условий автоматизированного производства Оценка и отработка конструкций изделий на технологичность — один из важнейших этапов технологической подготовки производства, и в особенности автоматизированного. Конструкция изделия считается технологичной, если для его изготовления и эксплуатации требуются минимальные затраты материалов, времени и средств. Оценку технологичности проводят по качественным и количественным критериям отдельно для заготовок, обрабатываемых деталей, сборочных единиц. Для повышения надежности автоматизированного производства (АП) необходимо максимально приблизить форму и размеры заготовки к конечной форме и размерам детали, т. е. обеспечить достижение минимальных припусков на каждой операции. Детали, подлежащие обработке в автоматизированном производстве, должны быть технологичны, т. е. просты по форме, габаритам, состоять из стандартных поверхностей и иметь максимальный коэффициент использования материала. Детали, подлежащие сборке, должны иметь как -4- можно больше стандартных поверхностей, соединений, простейших элементов ориентации сборочных единиц и деталей. Особое значение имеют вопросы технологичности деталей и сборочных единиц при обработке на станках с ЧПУ, в гибком автоматизированном производстве. Здесь особое значение имеют унификация и стандартизация форм, размеров, условий обработки и сборки для использования типового оборудования и унифицированных средств автоматизации вспомогательных операций, например схватов промышленных роботов. Виды внецикловых потерь. Суммарные внецикловые потери машины складываются из внецикловых потерь различных видов, которые объективно характеризуют конструкцию станков или гибкой линии, технологический процесс, условия эксплуатации. С точки зрения теории производительности любое время, в течение которого не происходят обработка, контроль, сборка и другие операции, считается потерянным, так как приводит к уменьшению фактической производительности. Поэтому холостые ходы и внецикловые потери (простои, приходящиеся на одно обработанное изделие) в равной степени считаются временными потерями. Для любых рабочих машин, в том числе автоматов и гибких линий, можно провести единую классификацию видов потерь времени в процессе эксплуатации, которая является одним из примеров общности методов анализа машин различного технологического назначения. Цикловые потери— потери по холостым ходам: 1)подача материала, транспортировка объекта обработки с позиции на позицию; 2) фиксация, зажим и разжим заготовки; 3) подвод и отвод рабочих органов; 4) переключение отдельных механизмов; 5) смена инструмента и заготовки. Холостыми ходами рабочего цикла считаются такие ходы, когда машина работает, но обработка детали не происходит. Если холостые ходы совмещены со временем обработки детали, то они не учитываются как холостые ходы, например, поиск инструмента в магазине. Холостые ходы являются цикловыми потерями времени, так как происходят вне процесса обработки детали. Остальные виды потерь — внецикловые, так как вызываются простоями. Внецикловых потери (простои): 1-го вида — по инструменту, когда машина неработоспособна из-за неработоспособности инструмента: 1) смена, установка и регулировка инструментов; 2) ожидание наладчика; -7- 3) хождение за инструментом; 4) частичная заточка, правка инструмента и др. 2-го в ида — по оборудованию, когда машина неработоспособна из-за неработоспособности механизмов и устройств: 1) регулировка и ремонт механизмов машины; 2) ожидание ремонтного мастера; 3) получение запасных частей; 4) ожидание изготовления деталей и т. д. 3-го вида — по организационным причинам, когда механизмы, устройства и инструменты, а следовательно, машина в целом работоспособна, но не работает по внешним причинам: 1) периодическая загрузка материала; 2) уборка отходов; 3) сдача готовых деталей и получение заготовок; 4) переговоры по работе; 5) сдача смены; 6) отсутствие обрабатываемого материала; 7) отсутствие рабочего и т. д. 4-го в ида — по браку, когда машина формально работает и выдает продукцию, которая, однако, не соответствует техническим требованиям и не является годной: 1) брак изделий при неправильной наладке машины; 2) брак вследствие нарушения настройки в процессе работы; 3) брак материала, обнаруженный после первых операций, и др. 5-го вида — по переналадке, когда машина работоспособна и может выдавать те изделия, на обработку которых должна быть настроена: 1) переналадка механизмов в связи с переходом на изготовление другого изделия; 2) замена технологической оснастки; 3) кинематическая настройка; 4) смена кулачков, программы, приспособлений и инструментов и др. 5) смена управляющей программы в станка с ЧПУ. Указанные виды потерь можно проследить для любых типов рабочих машин. -8- Так, для токарного станка с ЧПУ к цикловым потерям относятся: - поворот и фиксация резцовой головки; - зажим и разжим детали; - открытие и закрытие ограждения; - подвод и отвод на ускоренном ходу режущего инструмента. К внецикловым потерям 1-го вида — смена и регулировка резцов; К внецикловым потерям 2-го вида — устранение отказов механизмов и устройств, связанных с поломками, несрабатыванием, разрегулированием и т. д.; К внецикловым потерям 3-го вида — отсутствие прутков, уборка стружки, несвоевременный приход и уход наладчиков и операторов; К внецикловым потерям 4-го вида —время, затраченное на обработку отбракованных деталей; К внецикловым потерям 5-го вида — переналадка и замена кулачков в патроне, замена инструмента, регулировка механизмов, кинематическая настройка и т. д. Внецикловые потери являются одним из важнейших параметров в теории производительности и надежности автоматов и автоматических линий. Все внецикловые потери можно разделить на две категории: 1) Потери, вызванные причинами, прямо или косвенно связанными с конструкцией и режимом работы автомата или линии, — собственные потери (потери по инструменту, ремонту и регулированию механизмов и устройств, брак операций, выполняемых на линии и т. д.). 2) Потери, вызванные внешними организационно-техническими причинами (отсутствие заготовок, несвоевременный приход и уход оператора, наладчика, брак предыдущих операций, обнаруженный при обработке, и т. д.). Особенности компоновки. ГПЯ для токарной обработки, для сверлильно-фрезерной и расточной обработки призматических деталей являются унифицированными и замкнутыми в себе высокопроизводительными -19- производственными системами. Их отличительная особенность в том, что несколько однородных, могущих полностью заменять друг друга обрабатывающих центров связаны в одну общую систему посредством общего автоматического снабжения заготовками и инструментами, а также интегрированного управления от ЭВМ (см. рис.5.2.1.1. и рис. 5.2.1.2.).

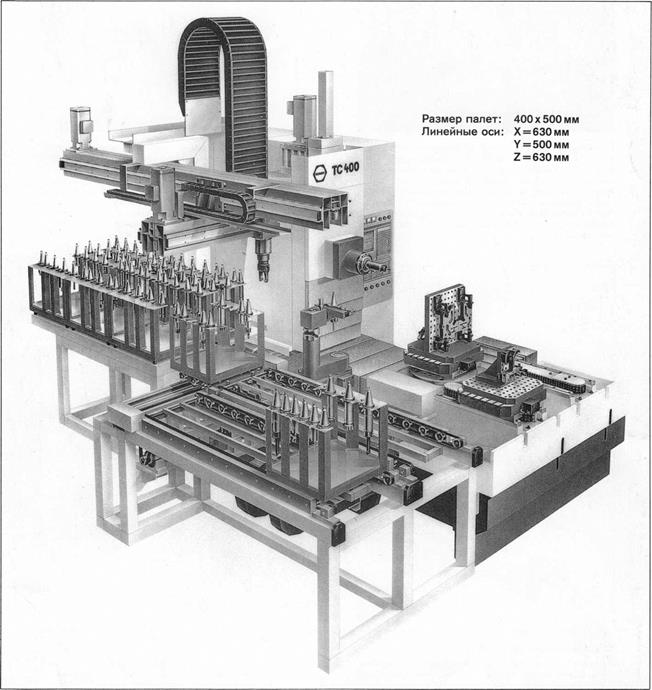

Рис. 5.2.1.1. Управляемая с помощью ЭВМ гибкая производственная ячейка «ГПС 500-4» фирмы Вернер с 4 обрабатывающими центрами и автоматическим снабжением заготовками и инструментами

Рис.5.2.1.2. Гибкая производственная ячейка. -20-

Автоматическая обработка изделий на нескольких однотипных взаимно заменяющихся станках при гибком соединении потока материала, снабжении инструментами и интегрированном управлении при помощи ЭВМ Таким образом, ГПЯ представляют собой автономные, практически независимые от других устройств обработки системы. Интегрированные составные части системы согласованы как по своей конструкции, так и по функциям. Этими компонентами являются обрабатывающие центры, система накопления и транспортировки деталей, система снабжения инструментами, управление системой, а также в качестве дополнительных устройств: машины для мойки и координатно-измерительная машина, станок для подготовки технологических баз, прибор для измерения инструмента. Независимость обслуживающего персонала от такта работы станков, обусловлена наличием накопителя паллет с зажатыми в приспособлениях заготовками и готовыми изделиями. В стандартных исполнениях палеты для изделий хранятся на местах ожидания, расположенных вдоль линейного пути перемещения транспортных тележек. Количество мест ожидания, а также временем обработки всех деталей, закрепленных на палетах в местах ожидания, определяется временем в течение которого установка может работать без обслуживающего персонала. Например, если такт линии составляет одна деталь в час и в 3-ю смену ГПС работает в малолюдном режиме, то необходимо иметь как минимум девять палет с зажатыми заготовками плюс одно пустое палетоместо для приема обрабатываемой детали. Области использования ГПЯ. ГПЯ находят применение в особенности при обработке мелко- и среднесерийных деталей. Целью их применения является изготовление широкого спектра деталей. Производятся партии изделий наибольших размеров, в соответствии с потребностью и условиями наладки и ритмичности производства. Это обусловливает постоянно изменяющуюся последовательность заготовок. Для структуры и работы ячейки характерны: - одновременное управление большим количеством производственных нарядов (заданий) (синхронная работа). - непосредственная передача программ ЧПУ и данных по инструменту между управлением ячеек и управлениями станка (УЧПУ). - автоматическая и своевременная смена инструмента на станках с ЧПУ в полезное машинное время.

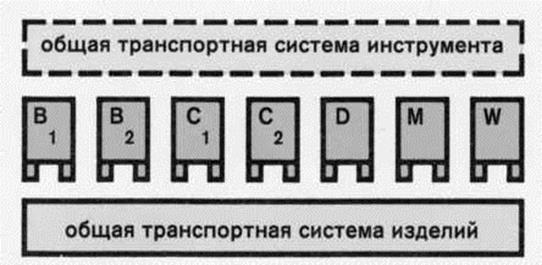

-21- При этом преследуется цель перехода на партию обработки новых деталей без дополнительной подналадки и непрерывном производственном процессе обработки деталей. Это достигается за счет своевременной и целенаправленной смены инструмента. Заблаговременно, до истечения периода стойкости инструмента или перед сменой новой партии других изделий из магазина станка с ЧПУ забираются только те инструменты (автоматически), которые износились и не понадобятся для обработки новой партии других деталей. На смену этому циклу вводятся вновь понадобившиеся инструменты в рамках очередности их применения. Это все происходит в реальном масштабе времени, что позволяет непосредственно учитывать актуальные в данный момент циклы. Такая смена инструмента производится одновременно с параллельно протекающим процессом обработки, не приводя, как правило, к остановке в работе. Способ смены инструмента роботом со склада имеет большое преимущество в том, что значительно уменьшает инструментальные фонды и существенный недостаток – система сложна и дорога. Большое количество работающих на этой основе уже реализованных ГПС показала, что: - автоматизация в малодоступной для рационализации области производства мелких и средних серий стала возможной и успешно реализуется; - применение ячеек лишь с двумя обрабатывающими центрами экономичнее по сравнению с отдельными станками; - ячейки с оптимальным расширением до шести обрабатывающих центров зарекомендовали себя в работе как хорошо функционирующие, надежные и рентабельные; - на практике удалось достичь максимального использования времени загруженности, причем наряду с названными критериями значительную роль сыграло производство с малым числом обслуживающего персонала в третью смену, а также продолжение работы во время перерывов. Типичными пользователями ГПЯ являются приборо- и аппаратостроение, станкостроение, а также электромашиностроение, транспортное машиностроение, производство двигателей. Ассортимент деталей охватывает все виды рычагов, крышек, фланцев, корпусов коробок передач и двигателей, которые автоматически изготавливаются обрабатывающими центрами в мелко- и среднесерийном производстве. Как правило, объем наряда (задания) составляет от 5-100 деталей, которые повторяются в разных вариантах. Для полной обработки некоторые детали приходится перезакреплять по два или даже три раза. Поскольку благодаря автоматическому, управляемому от ЭВМ снабжению инструментами стала возможна смена обработки партий деталей без подготовительного времени, имеется возможность рентабельно производить партии изделий минимальных размеров, что позволяет -22- значительно повысить ритмичность производства, уменьшить объемы незавершенного производства на 20%. Кроме того, выявляются и другие преимущества, например значительное снижение организационных помех, более рациональное использование оборудования, а также повышение качества производства. По сравнению с использованием не связанных между собой машин экономия, достигаемая за счет сокращения издержек производства, достигает 20-30%. Особенности компоновки. ГПО предназначены для полной автоматической обработки деталей в средне- и крупносерийном производстве. Характерным признаком ГПО является то, что несколько одно- и многотипных дополняющих друг друга в технологии производства металлообрабатывающих станков связаны в одну систему на основе общего снабжения заготовками и инструментом с интегрированным управлением на базе ЭВМ. (рис. 5.3.1.1), (рис.5.3.1.2.).

Рис.5.3.1.1. ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ ОСТРОВ Автоматическая полная обработка заготовок на взаимно заменяющихся или дополняющихся станках при гибкой связи потока материала, снабжения инструментами и интегрированном управлении при помощи ЭВМ

-23-

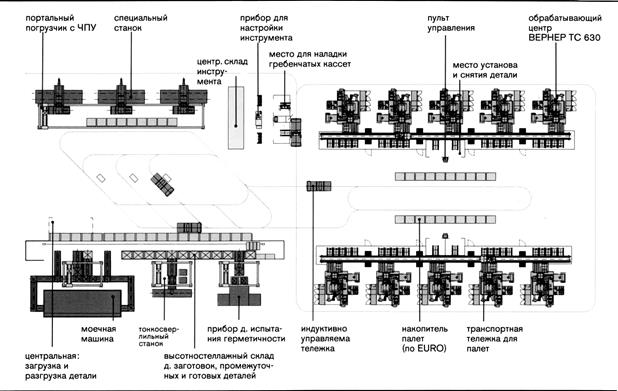

Рис.5.3.1.2.

а - обрабатывающие центры b - вертикально-токарные станки с - хонинговальный станок d - измерительная координатная машина е - индуктивная тележка для транспортировки деталей и инструментов f - места установа деталей g - накопители палет для изделий h - место подготовки инструмента i - склад хранения заготовок и готовых деталей

Например, ГПО (рис.5.3.1.2.) состоит из двух обрабатывающих центров (а), трех вертикально-токарных станков (b), хонинговального (с) и одной координатно-измерительной машины (d), а также системы снабжения заготовками инструментом (e, h). Кроме того, в ГПО можно включать также многошпиндельные обрабатывающие центры со сменными многошпиндельными головками, моечные машины, роботы для зачистки, например, заусенцев, установки термической обработки с ЧПУ для закалки направляющих или сварочные станции. -24- Области использования ГПО. Техническими областями применения ГПО являются серийное машиностроение и приборостроение, транспортное машиностроение и производство двигателей, а также их предприятия смежники. В ассортимент изделий входят узлы коробок передач, двигателей, насосов, конторских машин или гидравлических узлов, потребность в которых, например, определяется заданным еженедельным или ежедневным числом изделий, которые изготавливаются непрерывно, зачастую специально по заказу Покупателя. Количество различных параллельно производимых изделий составляет максимально 5-20 видов. Время обработки составляет от 5 до 60 минут на каждое применение заготовки. В соответствии с этим различно и количество необходимых инструментов. По сравнению с автоматическими линиями издержки на приспособления зажима и палеты для изделий, как правило, значительно ниже, поскольку в принципе на каждое крепление используется лишь две палеты. Что касается персонала, эта разница незначительна. Дополнительные издержки на ГПО составляют по сравнению с автоматическими линиями обработки около 20%. Более выгодные и гибкие характер производства и возможности использования, означающие, как правило, более высокую степень готовности и более низкую степень замораживания капитала для находящихся в обращении материалов и производственных средств. По сравнению со среднесерийным производством на отдельных машинах, не связанных друг с другом, автоматизация потока материалов и интегрированное управление процессом означает очевидное сокращение издержек на изделие до 20% и более. Особенности компоновки. Связанные ГПС составляются из ГПЯ и ГПО, а также из отдельных машин и рабочих мест с ручными процессами. ГПС образуют целостный, управляемый от ЭВМ, логический блок с вышестоящей системой снабжения заготовками и инструментами, а также интегрированным управлением выполнения заданий (нарядов). При этом отдельные автономные системы в соответствии со своим машинным оборудованием могут выполнять различного рода производственные задачи. Так, например, одна ГПЯ может быть предназначена для выполнения необходимых сверлильных и фрезерных операций или многошпиндельной сверлильной обработки, а один ГПО – для специальных расточных, фрезерных, токарных и финишной обработок; другие же ГПЯ – исключительно для токарной обработки -25- Связанная гибкая производственная система

Рис.5.4.1.1.

Области использования ГПС. На практике широко применяются связанные ГПС в основном в средне- и крупносерийном производстве. При этом речь может идти как о различных группах деталей, так и о разных технологических методах. Высокие производительность труда и качество являются важными особенностями компоновки и основными целями этих систем. Эти системы связаны с высокой гибкостью, характерной для конфигурации машин, транспортных средств, манипуляторов и склада, а также с модульными узлами управления на базе открытой сети связи ЭВМ производственных структур с интегрированными ЭВМ. К пользователям связанных ГПС относятся, прежде всего, транспортное машиностроение, производство двигателей, и передач с широким ассортиментом различного рода деталей в средне- и крупносерийном производстве: корпуса передач, двигателей, муфт, насосов, дифференциалов и подшипников, а также головки для цилиндров, крышки, консоли и крупные оси. За счет различных технологических методов эти детали могут производиться в основном автоматически и готовыми к сборке, в условиях синхронизации по времени и объему партий. -26- По сравнению с автоматическими линиями, выполняющими определенные задания (обычно налажены на одну деталь), преимущество связанных ГПС заключается в их высокой гибкости в смысле возможностей переналадки и расширения, что особенно ясно проявляется при изменениях программ и в росте производительности труда. Многие осуществляемые на практике примеры показывают, что расширение подобного рода связанных ГПС целесообразно проводить постепенно, то есть, как говорят англичане, «степ бай степ», немцы – «шрит цур шрит». Зачастую сначала вводится в эксплуатацию одна ГПЯ или ГПО с целью приобрести основополагающий опыт. При системном расширении большими преимуществами обладает открытая система ЭВМ, позволяющая производить расширения, как правило, постепенно и без вмешательства в программное обеспечение отдельных компонентов ЭВМ.

. Выбор модульных компонентов и подсистем ГПС. Важнейшие функциональные компоненты ГПС. Общие требования при выборе основного технологического оборудования и промышленных роботов в гибком автоматизированном производстве (ГАП). Табл. 8.3.1.

Табл. 8.3.2.

-32- Табл. 8.3.3.

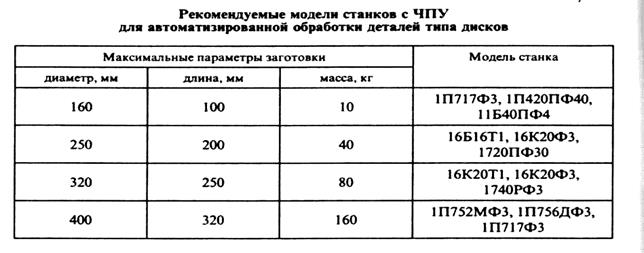

Фрезерные, сверлильные, протяжные, зубообрабатывающие, шлифовальные станки дополняют токарные и их выбирают в зависимости от технологических маршрутов изготовления группы деталей. Совместить токарную обработку с фрезерованием, сверлением, растачиванием деталей типа тел вращения позволяют токарные многоцелевые станки (табл. 8.3.3). Эти станки имеют в одной из позиций или в нескольких позициях привод вращения инструмента, например сверла, пальцевых или торцевых фрез, позволяющих на деталях типа тел вращения сверлить отверстия перпендикулярные их оси вращения, фрезеровать лыски. Одна важная особенность этих станков - они должны иметь функцию осевой ориентации шпинделя, позволяющую ориентировать шпиндель под заданным углом и удерживать его в этой позиции во время обработки.(Объяснить как это происходит и что для этого необходимо). Автоматизированные участки и цеха для обработки корпусных деталей состоящие из ГПЯ, ГПО, объединенные в связанные ГПС в основном состоят из многооперационных станков с ЧПУ типа «обрабатывающий центр», объединенных подсистемами автоматической транспортировки деталей с автоматизированным складом и снабжения инструментами. В автоматизированных участках также используют координатно-измерительные, моечные машины и другое дополнительное оборудование. Конструктивно-технологические характеристики корпусных деталей и рекомендуемые модели серийно изготовляемых многооперационных станков с ЧПУ производства стран СНГ (РБ, РФ) приведены в табл. 8.3.4. -33- Табл. 8.3.4.

При большой программе выпуска деталей в ГПС используют станки с ЧПУ со сменными многошпиндельными головками: мультицентры. Такие станки собирают из комплекта унифицированных узлов, включающего станину, силовой стол, привод главного движения, магазин сменных многошпиндельных головок. Многошпиндельные головки содержат несколько инструментов, которые за одну рабочую подачу одновременно производят обработку детали .(Подобнее остановимся ниже)

-34- Корпусные детали в основном закрепляются в одноместных или многоместных приспособлениях-спутниках и транспортируются с помощью рельсовых или индуктивных тележек между станками и автоматическим складом. Промышленные роботы для транспортирования корпусных деталей используют более редко, только в случаях, когда корпусные детали имеют небольшие габаритные размеры и развитые базы. Приспособления-спутники имеют форму прямоугольной плиты, на верхней части имеется сетка резьбовых отверстий или Т-образные пазы и базовое центральное отверстие для базирования и закрепления технологических приспособлений, на которых закрепляются обрабатываемые детали, а нижняя часть имеет специальные направляющие и отверстия для базирования и зажима на салазках станка и фиксации на накопителях транспортных систем. Таким образом, приспособления-спутники имеют функцию не только станочного стола, но и приспособлений для транспортирования и хранения деталей на промежуточных столах накопителях палет. В связи с отсутствием в учебной литературе конкретной подробной информации о том как решаются вопросы автоматизации производителями станков в таблицах упомянутых выше, рассмотрим более подробно требования, предъявляемые к ГПМ и вопросы их выбора на примерах построения ГПС фирмой ВЕРНЕР (ФРГ). Рис.8.3.1.3.1. -40- Важные преимущества. - Размер палет 639х630 мм. - Высочайшая точность обработки, универсальность, высокая жёсткость, мощность и высокая надёжность. - Станина осей X и Z у типоразмера ТС- 630 компактный узел с высокой жёсткостью. Скорость быстрых перемещений 40м/мин. Ускорение при разгоне ускорение - 0,8 м/ - Поворотный стол и каретка оси X в качестве одного узла. - Шпиндель изделия на 2-х опорах с дуплексированными подшипниками в особо точном исполнении с пневмомасленной смазкой с частотой вращения 10 тыс./мин. - Привод шпинделя с частотным регулированием, трёхфазный асинхронный двигатель непосредственное программирование числа оборотов. Мощность 40 кВт, крутящий момент при 1000 об/мин 280 н.м. -Магазин инструмента от 44 до 144 мест в виде цепного магазина на сепаратной стойке. Время смены инструмента 5 сек. - Стационарное устройство для смены инструментов, поворотный двухзахватный питатель, надежно защищен от попадания стружки и СОЖ. - Устройство для промывки детали, приспособления и палет после окончания обработки. - Герметичное ограждение с надёжной защитой оператора и окружающей среды от стружки и СОЖ. Полностью закрытая рабочая зона с оптимальной доступностью. - По желанию автоматическая чистка конуса для крепления инструмента. - Точность позиционирования по осям 12 мкм. (Кривая Гаусса вероятностного распределения случайных величин) (не путать с дискретой отсчета 1 мкм) - Время смены палет 18 сек.

-41- Обрабатывающие центры (ГПМ) - ВЕРНЕР - ТС 630

Рис. 8.3.1.3.2.

Все обрабатывающие центры серии «ВЕРНЕР-ТС» обладают стандартизированными интерфейсами для управления подсистемами загрузки заготовок и инструментов и пригодны для установки в гибких производственных системах. Преимущества обрабатывающих центров фирмы ВЕРНЕР: - автоматический процесс обработки, - комплексная обработка изделий при минимальном количестве установов, - большое удобство при переналадках благодаря быстрой смене программ ЧПУ, - низкие издержки складского и транспортного хозяйства, высокое качество обработки,

- любое количество автономных станков в любое время можно задним числом включать в гибкую производственную систему. -42- В систему входит также дополнительно разработанный сверлильный станок (мультицентр) с автоматической сменой сверлильных головок, который, сохраняя высокую гибкость, способствует многократному увеличению производительности труда современных гибких обрабатывающих центров (рис. 8.3.1.3.3). На этом станке производятся постоянно повторяющиеся схемы расположения обрабатываемых отверстий и резьбонарезные операции, специальные фрезерные операции. Этот новый системный модуль может приспосабливаться к меняющимся производственным задачам. Транспортировка изделий к накопителю изделий и от него производится с помощью палет, которые транспортируются рельсовыми тележками или индуктивными транспортными системами. Рис.8.3.1.3.4.

Важные преимущества - линейный накопитель из испытанных на практике стандартизированных компонентов для автоматизации потока изделий - количество мест в накопителе для палет и рабочих мест для наладки можно согласовать с конкретными требованиями. - выгодное по стоимости управление линейным накопителем благодаря использованию испытанных и структурированных в соответствии с их функциями компонентов системы. - цепной магазин на 40 до 144 инструментов - в зависимости от потребности в конкретном случае. - управление инструментами при помощи ЭВМ с учётом количества сменных инструментов со скоростной сменой инструмента и без нее. Одной из важнейших особенностей этого модуля (рис.8.3.1.3.4.) заключается в том, что он может работать в третью смену в малолюдном автономном режиме функционирования. (наблюдение, например, одним -45- оператором за работой станка по видиоманитору и вмешательство только в случае отказа) Для этого необходимо количество мест в накопителе равное Тсм / tшт Особое внимание заслуживают более новые горизонтальные обрабатывающие центры (модули) с роботизированными кассетными магазинами мод. ТС400. (рис.8.3.1.3.5)

Рис.8.3.1.3.5 Горизонтальный обрабатывающий центр «ВЕРНЕР» ТС 400» с кассетным магазином и новой системы снабжения инструментами, пригодный для работы в ГПС. -46- Основные характеристики: - Высокая производительность благодаря максимальной частоте вращения шпинделя, до 10 ООО мин-1, мощности привода 25 кВт и моменту 250 н.м при 1000 мин-1. - Короткое вспомогательное время смены инструмента (5 с) и время «от стружки до стружки» (8 с), смены палет (15 с); ускоренный ход 40м/мин. - Большой, от 92-х до 172-х мест роботизированный, подготовленный для расширения кассетный магазин - на новой компактной системе направляющих. - Конус инструмента 40. - Параллельная с машинным временем внешняя замена инструментов при сменах нарядов и износе инструмента при помощи инструментальных кассет. - Высочайшая точность обработки благодаря жёсткому исполнению шпиндельного у

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 1017; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.104.140 (0.014 с.) |

. При линейных электродвигателях подач скорость быстрых перемещений достигает 120м/мин, ускорение до 3м/

. При линейных электродвигателях подач скорость быстрых перемещений достигает 120м/мин, ускорение до 3м/  .(Рекламная характеристика)

.(Рекламная характеристика)

+ 2 и предусмотреть дублирование инструмента по ресурсу стойкости.

+ 2 и предусмотреть дублирование инструмента по ресурсу стойкости.