Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Интегрированный контроль за качеством процесса механической обработки .Содержание книги

Поиск на нашем сайте

Работа ГПС в периоды производства при безлюдном или малолюдном обслуживании (третья смена) требует объемлющего контроля, в который входит: - контроль над инструментами, участвующими в сверлильных и фрезерных операциях, - измерение заготовок в рабочей зоне станка перед их обработкой, - контроль количества изготовленных деталей, - функциональный контроль и диагностика ошибок отдельных компонентов системы. - визуальный контроль с помощью установленных непосредственно в зоне обработки детали видеокамер. Для защиты объективов видеокамер от брызг установлены вращающиеся шторки с частотой равной частоте видеокадра. (объяснить как это устроено) Контроль за компонентами системы позволяет своевременно обнаружить причины вызвавшие остановку или брак, и принять меры по их устранению с целью повысить готовность системы. Сейчас мы познакомимся кратко с интегрированными в станок приборами для контроля за качеством изделий, а также с устройствами диагностики станка.

-36-

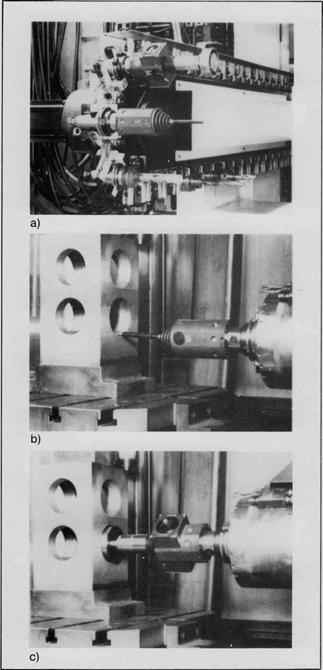

Рис.8.3.4.2.1. Система интегрированного контроля за качеством изделий

В задачу контроля за изделиями входит их идентификация, определение положения с поправкой на сдвиг нуля, контроль за величиной припусков, контроль за циклами обработки и контроль за отклонениями от заданных геометрических параметров. Отклонения от заданных геометрических параметров определяются измерениями в рабочем пространстве станка в близком системе CNC контрольном диапазоне или координатно-измерительной машиной. В рабочем пространстве станка используются измерительные щупы, (рис. 8.3.4.2.1; рис. 8.3.4.2.2.), которые устанавливаются в шпиндель станка из магазина инструментов. Поскольку в определение параметров входит и расчет положения салазок несущих шпиндель со щупом, то допустимая погрешность измерения равна не менее 10 мкм и измерительный щуп пригоден скорее для идентификации изделий, определения положения заготовки или, например, определить посверлено ли отверстие для последующего нарезания резьбы в нем. Для прецизионных измерений предназначены системы с абсолютным измерением, работающие независимо от измерительной системы станка информация от таких оправок в двоично-десятичном коде непосредственно -37- передается в приемник где регистрируется и дешифруется абсолютная величина. Это позволяет регулировать и настраивать автоматически расточные оправки (микроборы) на необходимый диаметр расточки. Для прецизионных измерений предназначены системы с абсолютным измерением, работающие независимо от измерительной системы станка. (БЛУМ Система) (рис. 8.3.4.2.1).

Рис. 8.4.2 Измерительный щуп и оправка для контроля отверстий с передачей инфракрасными лучами: а) в магазине инструмента обрабатывающего центра b) и с) при измерении в шпинделе изделия -38- Для измерения отверстий используются специальные контрольные оправки. Особые преимущества создают при этом контрольные оправки с измерительными системами ощупывания, поскольку с их помощью можно установить отклонения в микронах, что дает возможность подлежащий регулированию сверлильный инструмент откорректировать с соответственной точностью. Многочисленные задачи измерения следует, однако, выполнять, исходя из экономических соображений, вне рабочей зоны станка. Для этого в зоне производственной системы или в зоне измерительных машин могут быть созданы места для ручного или автоматического измерений. В настоящее время предлагаются измерительные машин в качестве автономных измерительных ячеек полностью интегрированных в технологический процесс, которые в автоматическом режиме по программе заданной в УЧПУ машины производят необходимые измерения. Чтобы быстро и без организационных задержек принимать корректирующие меры, измерительная машина должна, во всяком случае в информационно-техническом смысле, составить часть производственной системы. В таком случае автономная измерительная ячейка интегрируется в непосредственной близости от производственной системы, но может выполнять измерения и для других областей производства. В зависимости от цели производства, например, при производстве крупносерийном, целесообразным может явиться и дополнительное соединение через транспортное устройство изделий в производственной системе.

Выбор основного технологического оборудования. Специфические особенности ГПМ, как основных компонентов ГПС.

|

||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 436; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.008 с.) |