Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система карьерного транспорта их схема.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Система карьерного транспорта их схема.

По направлению транспортирования горной массы схемы направления транспортирования делаться: Выработанное пространство кратчайшим путем поперёк карьера. Выработанное пространство перемещается между карьером. За пределы карьеры. Для транспортирования вскрышных пород применимы схемы 3 групп в зависимости от условий разработки месторождений. Для полезного ископаемого которое подлежит перемещению за пределы карьер, применяют схемы группы 3. Схема транспортирования гр-пы 1. Используются при перемежении и вскрышных работах и чаще при разработки пород небольшой мощности с применением транспортных средств для перемещения горной массы в отвалы по кратчайшему рассотянию. Применяется схема 1А. Гр - пы. 2. Используются при перемещении вскрышных пород при малой мощности вскрыш. Применяется простейшая из этой группы схема 2А. В зависимости от типа примененного оборудования в забоях и на отвалах, а также от условий отсыпки внутри отвала используют схемы 2 (В,Г) с разделением или объединением грузопотока. Гр-пы. 3. Используются при транспортировании как вскрышных пород так и ПИ. При разработки одного уступа – 3а 2 – или нескольких =- 3б. При значительной длине транспортировки – 3 в. (передача горн ой массы с уступа на уступ.)

Работы по схема 3 группы осуществляется с применением любого вида транспорта. Трансп. Коммуникации для всех схем гр.3 имеет различные формы: -простой -тупиковый -петлевой -комбинированной. -кольцевой.

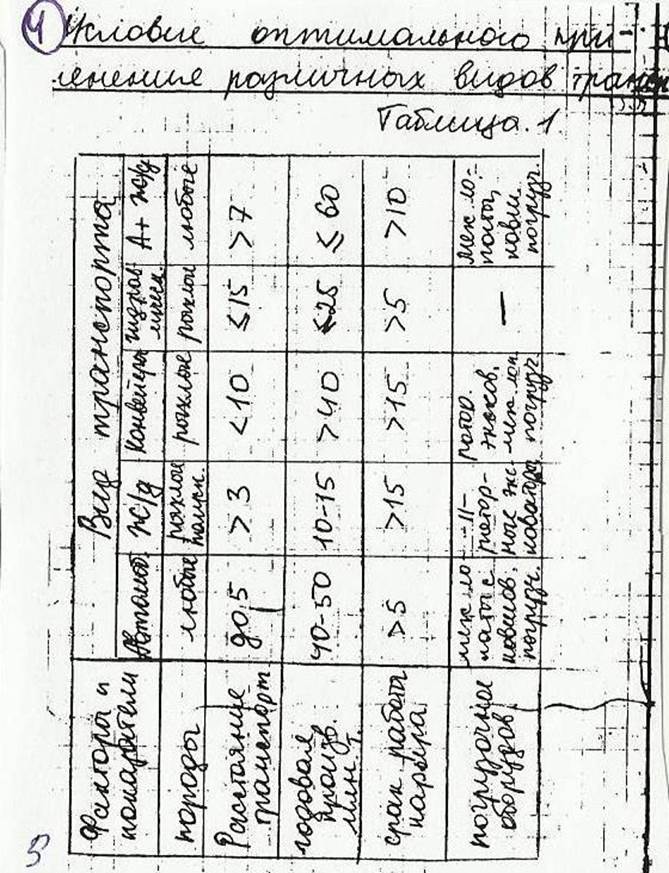

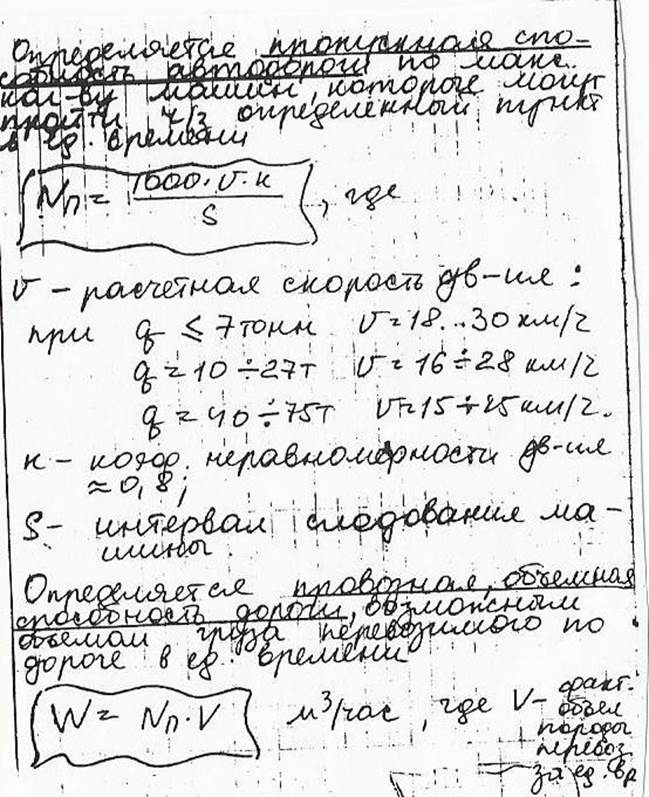

Выбор карьерного транспорта. На выбор рационального карьерного транспорта в карьере оказывает влияние условия залегания ПИ: -запасы -физически и механические свойства ГП -климатические условия -параметры карьера -масштабы работ. Основные факторы влияющие на выбор типа транспорта: -расстояния транспортирования. -производительность карьера. Задачи выбора вида транспортирования решаются путем сравнения технических и экономических показателей (вариантов), из известных выбираются лучшее. Технологически параметры транспорта и тип транспорта машин связывают с производительностью экскаватора, емкости их ковша. Зависит от грузооборота, глубины карьера, расстояния транспортирования. Могут использоваться одновременно или последовательно несколько видов транспорта.

Характеристики транспортируемых грузов.

Транспортируемые грузы: 1) Полезное ископаемое 2) Вскрышные породы. Основные свойства грузов влияющие на выбор средств транспортирования и эффективность перемещения: -кусковатость -плотность -аброзивность -угол естественного откоса.

Грузы (характеристика однородности): 1) Сортировочные 2) Рядовые Степень однородности размеров или кусков насыпного груза характеризуется коэффициентом:

K=Qmax/Qmin Рядовые – К > 2-2.5 Сортировочные – K<2.5 Сортировочные характеризуются средним размером кусков:

А=(Amax+Amin)/2

Насыпные грузы (по крупности кусков) 1) Мелкокусковые до 100мм 2) Среднекусковые 100-500 мм 3) Крупнокусковые > 500 мм.

Плотность горной породы указывается либо в естественном состоянии, либо в разрыхленном. Грузы в карьерах по плотности: 1) Легкие (1-2 т/м3) 2) Среднее (2-2,5 т/м3) 3) Тяжелые (2,5-3 т/м3) 4) Весьма тяжелые (>3 т/м3)

Конвейерный транспорт. Схема применения конв. тр-та зависит от след. факторов: горнотехн. условия, система вскрытия и разработки месторождений, применяемого вскрышного и добычного оборудования, произ-ой мощности карьера. По осн. признаку, а именно по св-вам разрабатываемых гп., способу их разработки и типу, применяемых в забое горных вскр. и забоечных экск. и погрузочных машин. Схема конв. тр-та можно разделить на 2 осн. укрупненные группы: 1) Транспорт на карьерах с некрепкими и рыхлыми городами, кот. разр-ся экскаваторами непрерывного действия (роторные и многоковшовые цепные). 2) Тр-т на карьерах со скальными и полускальными породами, кот разраб-ся буровзрывным способом и кот загружаются в забое тр. средства одноковшовыми экскаваторами или погруз. машинами.

Производительность ЛК Определяется как массовая (т/ч), объемная(м3/ч). Они связаны между собой через насыпную пл-сть транспортируемого груза( Q= V=3600 Q=3600 V-скорость ЛК, м/с Определяется так же штучная пр-ть транспортируемых грузов z=3600V/t (шт/ч) t-расстояние между грузами при тр-нии шт грузов определяется массовая пр-ть

g-уд нагрузка на погонный литр ленты

Прим. 1) при наличии сбрас. тележек значение V уменьшают на 25%. 2)для легких летучих грузов V <1,6 м/с 3)для хрупких сортированных грузов (кокс, др. уголь) <1,2 м/с

Определения тяговых усилий и мощности привода.

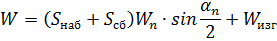

где, S – натяжение набегающей и сбегающей ветви рабочего элемента в зоне перегиба

где,

Определение сопротивления изгиба ленты

где,

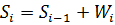

Тяговый расчет ленточного конвейера заключается во всех начальных точках трас, методом обхода по контуру с последующим определением мощности ЭД. Натяжение в любой точке конвейера определяется

где,

Обход по контуру начинается с точки, имеющий минимальное натяжение. Обычно она находится в мечете сбега ленты с приводного барабана

где, K и у – числовое значение резултатов вычислений сопротивлений тягового органа для определения S1 используются ф. Эйлера

где f – коэфф. трения между лентой и барабаном α – угол обхвата лентой барабана

Определение тягового усилия

Определение мощности ЭД

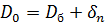

Диаметр приводного барабана выбирается в зависимости от числа прокладок по условию обеспечения достаточной долговечности ленты. По виду привода

по типу тяговой цепи

по расположению рабочей ветви

по способу перемещения конструкции

Классификация СК.

Все СК с высокими бортами выполняются открытыми и закрытыми. Расчет: 1)предварительное определение основных параметров. 2)производят тяговый расчет.

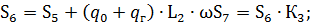

23.Расчетные формулы для предварительного определения параметров СК.

К-отношение длины к высоте(К=2,4-4,5) Q-производительность,т/ч Cв-коэф использования(табл) V-скорость рабочего органа

Скорость движения рабочего элемента СК для ряда насыпных грузов рекомендуется следующая (м/с): Кокс-0,5м/с Уголь,камень,порода-0,65 м/с Зола,щебень,цемент-0,75 м/с Песок,гравий -1 м/с Угольная мелочь-1 м/с Расчет привода СК.

K3=1,15-1,25- коэф.запаса мощности Q-производительность т/ч

Н-высота подъема груза.

Штанговые конвейеры возвратно-поступательное движение штанги обеспечивает привод с кривошипно-шатунным механизмом. Скребок при движении вперед по ходу перемещения груза занимает перпендикулярное положение к штанге и транспортирует порцию груза в заданном направлении; при движении назад скребок поворачивается, приближаясь к тяговому элементу, и свободно проходит сквозь груз. При повторном движении вперед скребок увлекает следующую порцию груза.

Расчёты Определение ширины жёлоба:

где

Из стандартного ряда значений выбираем ближайший больший размер ширины жёлоба, тогда высота жёлоба будет равна:

Из стандартного ряда значений выбираем большую высоту скребка Выбор тягового органа Выбор тягового органа, отвечающего по прочности и по расчётному натяжению, производим по расчётному усилию:

где

где

Исходя из рассчитанного усилия, приходящегося на тяговую цепь

Проверочный расчёт Подробный тяговый расчёт Определение натяжений тягового органа производим методом обхода трассы по точкам от сбегающей ветви на приводной звёздочке по ходу движения цепей. Погонные нагрузки:

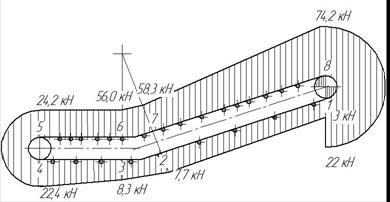

Рисунок 16 – Схема натяжений тягового органа скребкового конвейера Тяговое усилие на приводной звёздочке:

где

Сопротивление от перегиба на приводной звёздочке

Сопротивление подшипников приводного вала:

где

3. Определение мощности привода конвейера:

30.Расчетные схемы скребкового конвейера

Мощность двигателя СК. Мощность двигателя привода Выбор привода конвейера. Мощность выбранного электродвингателя не должна быть меньше установочной.В приводных станциях скребковый конвейер широко используются трехфазные асинхронные двигатели с короткозамкнутым ротором типа 4А при суммарной мощности привода не более 160 кВт. При большей мощности рекомендуется применять двигатели с фазным ротором.

Выбор редуктора проводится по крутящему моменту на приводном валу, передаточному отношению и ржиму работы, так же как и при проектировочном расчете. Вращающий момент на приводном валу (Н*м)

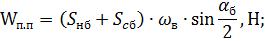

Остановы К Тормоза 49. Ковшовые элеваторы

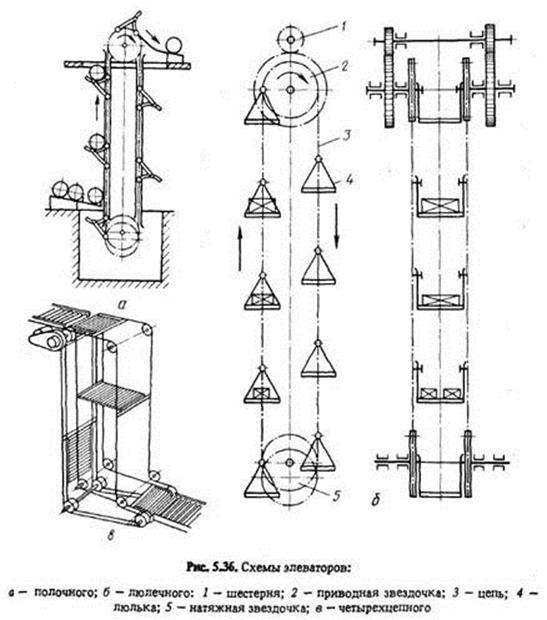

Элеваторы являются подъемниками вертикального действия и служат для вертикального и крутонаклонного (под углом 60–82º) перемещения насыпных и штучных грузов без промежуточной загрузки и разгрузки. Применение элеваторов в качестве междуэтажного транспортного средства даёт возможность иметь компактные транспортные схемы, занимающие малые площади. В качестве тягового элемента элеваторов используются резинотканевые или резинотросовые конвейерные ленты и цепи пластинчатые, втулочные, роликовые и катковые с шагом 100–630 мм или сварные круглозвенные с термообработкой звеньев. По типу грузонесущего элемента элеваторы классифицируют на ковшовые (для перемещения сыпучих грузов), полочные и люлечные (для перемещения штучных грузов).

Ковшовые элеваторы Применяются на предприятиях химической, металлургической, машиностроительной промышленности, в производстве строительных материалов, на углеобогатительных фабриках, на пищевых комбинатах, в зернохранилищах. Ковшовые элеваторы выполняютсястационарными и передвижными (на погрузочных машинах); используются как транспортные и технологические машины. Преимуществами ковшовых элеваторов являются: малые габаритные размеры в плане; большая высота подачи груза (60–75 м); большой диапазон производительности (5–500 м3/час); широкий ассортимент транспортируемых грузов. К недостаткам ковшовых элеваторов относятся: возможность отрыва ковшей при перегрузках; необходимость равномерной подачи груза. Основными параметрами ковшовых элеваторов являются: производительность Q; ширина ковша 100–1000 мм; шаг ковшей 160–800 мм; скорость 0,4–2,5 м/с; высота подъема; мощность приводного двигателя Р (кВт).

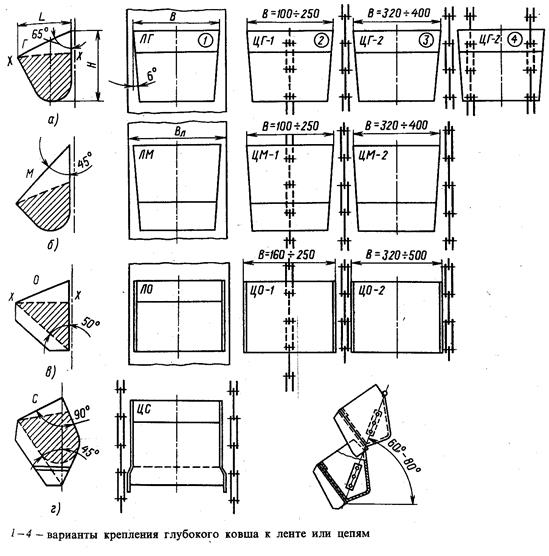

50. Схема ковшей элеватора Ковши. Основные параметры ковша – геометрические размеры (ширина В, вылет L и высота Я) и объем. Конструкция ковша определяется свойствами транспортируемого груза и способами загрузки и разгрузки ковшей. ГОСТ 2036-77 для вертикальных элеваторов предусмотрены четыре типа ковшей: глубокие (рис. 3 а), мелкие (рис. 3 б) со скругленным днищем и ковши с бортовыми направляющими с остроугольным (рис.3в) и скругленным (рис.3г) днищем. Известно также применение трапецеидальных ковшей увеличенного объема и других ковшей специальных конструкций. В наклонных элеваторах преимущественное распространение нашли ковши с бортовыми направляющими с остроугольным и закругленным днищем, а также трапецеидальные ковши увеличенного объема. Глубокие ковши (рис.3 а) имеют пологий обрез передней кромки и повышенную глубину; применяют их для сухих, легкосыпучих пылевидных, зернистых и мелкокусковых насыпных грузов. При креплении глубоких ковшей боковыми стенками к двум цепям (рис.3 а вариант 3) и при свободной самотечной разгрузке с отклонением обратной ветви в глубоких ковшах можно транспортировать и некоторые насыпные грузы плохой сыпучести. Мелкие ковши (рис.3б) имеют крутой обрез передней кромки и малую глубину, что способствует лучшему опорожнению при разгрузке, поэтому их применяют для транспортирования влажных и слеживающихся плохо сыпучих пылевидных, зернистых и мелкокусковых насыпных грузов. Наличие цилиндрического днища у глубоких и мелких ковшей также способствует их лучшему опорожнению и уменьшает возможность прилипания частиц груза к днищу. Глубокие и мелкие ковши применяют на элеваторах с расставленными ковшами. Ковши с бортовыми направляющими и остроугольным днищем (рис.3в) применяют но тихоходных цепных элеваторах для транспортирования самых различных насыпных грузов – пылевидных, зернистых и кусковых.

Рис. 3

51. Тяговый расчет ковшовых элеваторов Выполним уточненный тяговый расчет элеватора методом обхода по контуру. Обход начинаем с точки 1, где натяжение F1=Fmin Натяжение в точке 2

Натяжение в точке 3

Натяжение в точке 4

Решая совместное уравнение для F3 и F4, из формулы

с учетом условия

Тяговая сила на приводном барабане

Необходимая мощность двигателя

При КПД 2-х ступеньчотого зубчатого редуктора Частота вращения приводного барабана

Требуемое передаточное число привода

Исходя из принятого передаточного числа, уточняем скорость ленты

По формуле уточняем производительность конвейера

Что должно быть больше заданной производительности в допустимых пределах.

52. Производительность ковшовых элеваторов Определение необходимой погонной вместимости ковша

где ψ − коэффициент заполнения ковша: ψ=0,8

Погонная масса груза

Толщина конвейерной ленты

Погонная масса ленты

Погонная масса ковшей

Погонная масса ходовой части конвейера

Сопротивление зачерпыванию груза

Мощность на приводном валу элеватора

Окружное усилие на приводном барабане

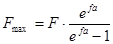

Максимальное усилие в ленте

Необходимое число тяговых прокладок в ленте

в расчете принято число тяговых прокладок z=3

53. Люлечные элеваторы Люлечный элеватор (рис) отличается от полочного способом крепления рабочого органа – люльки, которая благодаря шарнирному подвесу на всех участках трассы сохраняет горизонтальное положение днища. Загрузка люлечных элеваторов производятся на восходящей, а разгрузка – на исходящей ветви. Скорости движения полотна 0,2-0,3 м/сек.

54. Типы ковшовых вертикальных элеваторов Полочный элеватор имеет 2 вертикальные пластинчатые втулочные цепи, огибающие верхние тяговые и нижние натяжные звездочки. К цепям жестко прикреплены захваты-полки, соотвествующие форме и размерам груза. Загрузка полок производится вручную или автоматически с гребенчатого стола, а разгрузка в верхней части нисходящей ветви – при опрокидывании полок. Скорость движения цепей полочного элеватора 0,2-0,3м/сек.

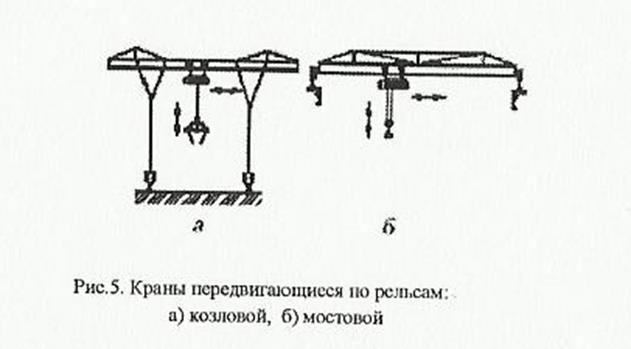

55. Грузоподъемные машины В зависимости от конструкции механизмов и обслуживаемой зоны грузоподъемные устройства делят на простые(домкраты, лебедки и тали) и сложные(краны, подъмники). Домкрат – простейшее грузоподъемное устройство в виде толкателя (винтовое, реечное, гидравлическое) поднимающего груз на небольшую высоту. Более сложным грузоподъемным устройством является лебедка – машина для перемещения груза посредством гибкого элемента. Лебедки делятся на тяговые и подъемные. Основным элементом лебедки является барабан, на который наматывается гибкий элемент(канат, цепь). Следующая по уровню машина это таль – устройство циклического действия, располагающееся выше поднимаемого груза. Довольно часто таль состоит из лебедки и тележки. Выполняются тали с электроприводом – электротали. Следующая грузоподъёмная машина – кран. Краны отличаются большим разнообразием. Это и настенные и полноповоротные консольные с постоянным и переменным вылетом (вылет изменяется или изменением наклона стрелы или путем перемещения тележки). Есть краны мостовые и стреловые. Передвижные и стационарные. Передвижные на ж/д ходу, автомобильные, самоходные гусеничные и консольные, тракторные и т.д и т.п.

Мостовые краны Кра́ном мостово́го ти́па (англ. Overhead crane) называется кран с грузозахватным устройством, подвешенным к грузовой тележке или тали, которые перемещаются по подвижной стальной конструкции (мосту)[1]. Различают краны общего назначения (с крюком), а также специальные (с грейфером, магнитом, захватами для контейнеров) и металлургические[1]. По конструкции к кранам мостового типа относятся: Опорные краны: Мостовые краны, мост которых непосредственно опирается на надземный рельсовый путь сверху[1]. Подвесные краны: Подвешивается к нижним полкам рельсового пути[1]. Козловые краны с мостом, установленным на наземный рельсовый путь посредством двух опор[1]. При грузоподъёмности более 12,5 т у крана могут быть два механизма подъёма — главный и вспомогательный[1]. По грузоподъёмности краны условно разделены на три группы: Первая — до 5 т[1]. Вторая — от 5 до 50 т[1]. Третья — свыше 50 и до 320 т[1]. Привод механизмов, как правило, электрический, но может быть и ручным. Управление механизмами осуществляется с пола, из кабины и дистанционно. Исполнения кранов: общепромышленное, взрывобезопасное, а также различные климатические[1]. Мост крана состоит из двух пролётных балок, соединённых с концевыми. Балки коробчатого сечения выполнены из двух вертикальных стенок, верхнего и нижнего горизонтального поясов. На верхнем поясе пролётной балки закреплён подтележечный рельс, на концах которого установлены упоры для ограничения крайних положений тележки. Для обеспечения прямоугольной формы сечения и устойчивости вертикальных стенок внутри пролётной балки привариваются большие диафрагмы. Кроме того, имеются малые диафрагмы для более равномерной передачи нагрузки от подтележечного рельса на вертикальные стенки. На боковых стенках пролётных балок предусмотрены площадки с перилами для обслуживания грузовой тележки и механизмов передвижения крана, а также для размещения жёстких троллей (стойки с уголковым прокатом)[1]. Механизмы передвижения с цилиндрическими колёсами выполнены по различным схемам: с центральным приводом от одного двигателя, с тормозом и редуктором на два колеса, с раздельным приводом на каждое колесо, а также с фланцевым двигателем и навесным редуктором[1]. Наряду с цилиндрическими колёсами, применяются колёса конической формы. Приводные конические колёса механизмов при центральном приводе установлены вершиной конуса в наружную сторону. У механизмов с раздельным приводом конические колёса устанавливают вершиной конуса в наружную сторону, а неприводные — во внутреннюю. Такая схема называется «обратным конусом». Такая установка колёс центрирует кран на рельсовых путях и не вызывает его перекосов при прохождении искривлённых участков рельсовых путей[1]. Грузовая тележка состоит из рамы, на которой из унифицированных узлов собраны механизмы подъёма груза и передвижения тележки. Рама выполнена из опирающихся на ходовые колёса двух продольных балок, соединённых поперечными балками и покрытых сверху листом настила. На тележке предусмотрены ограничители высоты подъёма крюковой обоймы, линейка для выключателей её крайних положений на мосту крана, буфера и перила ограждения. Масса тележки составляет 0,3 — 0,4Q (Q — грузоподъёмность, в т)[1]. У лёгких кранов (группы режима 1К, 2К, 3К) в качестве механизмов подъёма применяют электротали, стационарно закреплённые на раме тележки. Масса таких тележек 0,2 — 0,25

Козловой кран Козловы́е кра́ны — краны мостового типа, мост (пролётные строения) которых установлен на опоры, перемещающиеся по рельсам, установленным на бетонные фундаменты[1]. Наиболее распространены козловые краны с двухстоечными опорами. Одна из опор может быть жёстко соединена с мостом (жёсткая или пространственная опора), а другая шарнирно (гибкая или плоская опора). У козловых кранов с пролётом (расстоянием между осями крановых рельсов) менее 25 м обе опоры выполняют жёсткими. Рельсовый путь каждой из опор тяжёлого крана (грузоподъёмностью 1000 т и более) может состоять из двух и более рельсов. Ходовые тележки имеют в этом случае пространственную балансирную подвеску. В некоторых случаях рельсы укладывают на разных уровнях при различной высоте опор[1]. Кран называют полукозловым, если мост одной стороной опирается на подкрановый путь, а другой — на опорные стойки. Грузовая тележка перемещается по мосту крана. Механизм передвижения тележки, как и механизм подъёма, может быть установлен на тележке (автономная грузовая тележка) или на металлической конструкции моста. Нередко механизм подъёма установлен на металлоконструкции, а тележка лишь снабжена механизмом передвижения[1]. Козловой кран имеет металлическую конструкцию, механизмы подъёма груза, передвижения тележки и передвижения крана. Грейферные краны оборудованы специальной грейферной лебёдкой и при наличии механизма подъёма имеют механизм замыкания грейфера. Если имеется необходимость ориентации груза, то тележку снабжают поворотной частью, как тележку металлургических кранов. Для уменьшения раскачивания груза может быть использован жёсткий подвес грузозахватного устройства[1]. Козловые краны подразделяют по назначению на: Перегрузочные. Грузоподъёмность обычно 3,2-50 т, пролёт 10-40 м, высота подъёма в зависимости от условий погрузки-разгрузки 7-16 м[1]. Строительно-монтажные. Грузоподъёмность составляет 300—400 т, пролёт 60-80 м, высота подъёма 20-30 м[1]. Специального назначения[1]. Двухконсольные козловые краны имеют двустоечные опоры, однобалочные или реже — двухбалочные мосты. По конструктивной схеме выпускают большинство козловых кранов специального назначения[2]. Козловые краны с электроталями (грузоподъёмностью от 8 до 12,5 т и пролётом до 20 — 25 м) обычно выполняют с трубчатым или коробчатым мостом, иногда усиливаемым шпренгельной системой. Козловые краны грузоподъёмностью от 12,5 до 32 т и пролётом 25 — 32 м, в основном, изготовляют с решётчатой металлоконструкцией[2]. По назначению козловые краны разделяют на: Краны общего назначения (перегрузочные)[2]. Строительно-монтажные и специального назначения (для гидротехнических сооружений)[2]. Преимущественное распространение получили козловые краны общего назначения[2], в первую очередь козловые краны с гибкой подвеской грузозахватного устройства: Грейферные[1]. Крюковые[1]. Магнитные[1]. Параметры козловых кранов общего назначения грузоподъёмностью 3,2-32 т с пролётами 10-32 м и высотой подъёма 7,1; 8,0; 9,0 и 10 м устанавливается согласно ГОСТ 7352-81[1]. По конструкции моста разделяют на: Краны с однобалочным мостом[1]. Краны с двухбалочным мостом[1].

Башенный кран Ба́шенный кра́н (англ. Tower crane, фр. Grue à tour) — поворотный кран стрелового типа со стрелой, закреплённой в верхней части вертикально расположенной башни[1]. В машинном парке передвижных кранов их доля — порядка 18 %[2]. Основное назначение башенного крана — обслуживать территорию строительных площадок зданий и сооружений, складов, полигонов, погрузка и разгрузка материалов с транспорта — при выполнении строительно-монтажных и погрузочно-разгрузочных работ[16][17]. При этом башенным краном производятся рабочие движения: изменение вылета, подъём стрелы, поворот и передвижение крана[17]. Изменение вылета стрелы, в зависимости от её типа, производится либо подъёмом или опусканием стрелы, либо перемещением грузовой тележки вдоль стрелы[16]. Подъём грузов осуществляют при помощи грузовой лебёдки, грузового каната и крюковой обоймы. Поворотная часть крана вращается относительно неповоротной при помощи поворотного механизма. Они связаны опорно-поворотным устройством (сокр. ОПУ), которое передаёт вертикальные и опрокидывающие нагрузки от поворотной части на неповоротную — ходовую раму[17]. Основные механизмы башенных кранов оснащены специальными устройствами безопасности, называемыми ограничителями, которыми оснащены: механизм подъёма груза, поворота крана, передвижения грузовой тележки и подъёма стрелы. Управление этими механизмами крана осуществляется крановщиком из кабины управления[16], которая, как правило, устанавливается в верхней части конструкции башни[17]. Любой башенный кран состоит из следующих частей: Башня. Рабочая стрела. Опорная часть. Опорно-поворотное устройство. Кабина управления. Для выполнения основных операций, кран оснащается соответствующими механизмами: лебёдками, блоками и полиспастами[16]. Башня крана общего назначения имеет либо телескопическую конструкцию, либо решётчатую, двух типов: поворотную и неповоротную. При большой высоте она может быть наращиваемой (сверху) и подращиваемой (снизу). В качестве основного грузозахватного органа применяется крюковая подвеска. Такие краны, в основной массе, изготавливаются в передвижном исполнении на рельсовом полотне, а их конструкция позволяет быстро осуществлять их монтаж и демонтаж и дальнейшую транспортировку на другой объект[20]. Краны для высотного строительства выполняются в приставном исполнении. Конструкция такого крана опирается на землю и на каркас возводимого здания[20] (при помощи оттяжек)[21]. К кранам для вы

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.017 с.) |

т/м3)

т/м3) , т/ч,

, т/ч, , м3/ч, S=1/2bh

, м3/ч, S=1/2bh , т/ч

, т/ч

-масса шт грузов Q=gt

-масса шт грузов Q=gt

– угол перегиба рабочего органа

– угол перегиба рабочего органа – сопротивление изгибу рабочего органа

– сопротивление изгибу рабочего органа - приведенный коэффициент сопротивления подшипников барабанов

- приведенный коэффициент сопротивления подшипников барабанов

= 0,15 – 0,25 коэфф. трения в цапфах.

= 0,15 – 0,25 коэфф. трения в цапфах.

= 20 Н/м при d0 = 0,6м

= 20 Н/м при d0 = 0,6м

– натяжение в предыдущей точке

– натяжение в предыдущей точке - сопротивление на участке между точками (i- 1)

- сопротивление на участке между точками (i- 1)

принимается по табл

принимается по табл

, кВт

, кВт ,м

,м -насыпная плотность груза,т/м3

-насыпная плотность груза,т/м3

-коэф сопротивления

-коэф сопротивления -горизонтальная проекция длины конвейера,м

-горизонтальная проекция длины конвейера,м

коэффициент отношения ширины и высоты жёлоба;

коэффициент отношения ширины и высоты жёлоба; производительность конвейера;

производительность конвейера; –рекомендуемая скорость рабочего органа;

–рекомендуемая скорость рабочего органа; - коэффициент использования объёма жёлоба, определяемый по таблице 3.3. [3.с 45].

- коэффициент использования объёма жёлоба, определяемый по таблице 3.3. [3.с 45].

.

.

максимальное статическое натяжение цепи;

максимальное статическое натяжение цепи; динамическое натяжение цепи, вызванное неравномерностью её хода;

динамическое натяжение цепи, вызванное неравномерностью её хода;

скорость цепи;

скорость цепи; число зубьев приводной звёздочки;

число зубьев приводной звёздочки; предварительный шаг цепи;

предварительный шаг цепи; длина конвейера;

длина конвейера; ускорение свободного падения;

ускорение свободного падения; для конвейеров длиной более 60 м;

для конвейеров длиной более 60 м; предварительно выбираем цепь

предварительно выбираем цепь погонная нагрузка от веса перемещаемого груза;

погонная нагрузка от веса перемещаемого груза; погонная нагрузка от веса тяговой цепи.

погонная нагрузка от веса тяговой цепи.

Сопротивление от перегиба на отклоняющем устройстве:

Сопротивление от перегиба на отклоняющем устройстве:

диаметр начальной окружности звёздочки;

диаметр начальной окружности звёздочки; коэффициент трения в шарнирах без смазки;

коэффициент трения в шарнирах без смазки; диаметр валика цепи;

диаметр валика цепи;

коэффициент сопротивления в подшипниках;

коэффициент сопротивления в подшипниках;

простейшим устройствам, служащим для удержания груза на весу, относятся остановы – приспособления, не препятствующие подъему груза и исключающие возможность его самопроизвольного спуска под действием собственного веса. Остановы бывают храповые и фрикционные (эксцентриковые и роликовые). В подъемно-транспортных машинах обычно применяются храповые и роликовые остановы.

простейшим устройствам, служащим для удержания груза на весу, относятся остановы – приспособления, не препятствующие подъему груза и исключающие возможность его самопроизвольного спуска под действием собственного веса. Остановы бывают храповые и фрикционные (эксцентриковые и роликовые). В подъемно-транспортных машинах обычно применяются храповые и роликовые остановы.

Н

Н Н

Н

Н

Н

Н

Н кВт

кВт

мин-1

мин-1

м/с

м/с

л/м

л/м

кг/м.

кг/м. мм

мм кг/м

кг/м кг/м

кг/м кг/м

кг/м Н

Н кВт.

кВт. Н

Н Н

Н